экзамен дм / 503680_7370C_otvety_na_bilety_po_dm_i_ok / шпоргалки / 2

.docxВопрос №2.

1.3. Критерии работоспособности и расчета деталей машин

Совершенство конструкции детали оценивают по ее надежности и экономичности. Экономичность определяется стоимостью материала, затратами на производство и эксплуатацию. Под надежностью понимается свойство изделия сохранять во времени свою работоспособность. При конструировании деталей машин их работоспособность обеспечивается:

– выбором соответствующего материала;

– рациональной конструктивной формой;

– расчетом размеров по одному или нескольким критериям работоспособности (расчет на прочность, жесткость, износостойкость, теплостойкость, виброустойчивость).

Прочность является главным критерием работоспособности большинства деталей. Различают разрушение деталей вследствие потери:

– статической прочности;

– сопротивления усталости.

Потеря статической

прочности происходит при значениях

рабочих напряжений, превышающих предел

статической прочности материала,

например,

.

Обычно это связано со случайными

перегрузками, неучтенными при расчетах,

или со срытыми дефектами деталей

(раковины, трещины и т.п.).

.

Обычно это связано со случайными

перегрузками, неучтенными при расчетах,

или со срытыми дефектами деталей

(раковины, трещины и т.п.).

Потеря сопротивления

усталости происходит в результате

длительного действия переменных

напряжений, превышающих предел

выносливости материала, например,

предел выносливости материала при

симметричном цикле изменения напряжений

.

.

Жесткость характеризуется изменением размеров и формы деталей под нагрузкой. Расчет на жесткость предусматривает ограничение упругих перемещений деталей в пределах, допустимых для конкретных условий эксплуатации. Условия жесткости записываются в виде:

;

(1.1)

;

(1.1)

,

(1.2)

,

(1.2)

где

– прогиб;

– прогиб;

– допустимый прогиб, определяемый для

ва

– допустимый прогиб, определяемый для

ва лов

в зависимости от межпролетного расстояния

(расстояния между опор), а для вала-червяка

в зависимости от модуля зацепления;

лов

в зависимости от межпролетного расстояния

(расстояния между опор), а для вала-червяка

в зависимости от модуля зацепления;

– угол поворота опорного сечения;

– угол поворота опорного сечения;

– допустимый угол поворота опорного

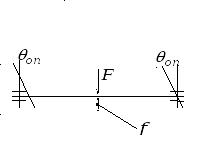

сечения (рис. 1.1).

– допустимый угол поворота опорного

сечения (рис. 1.1).

Условие (1.1) используется, например, при расчете на жесткость вала-червяка, а условие (1.2) при установке валов в подшипниках скольжения или роликовых подшипниках качения, практически не допускающих поворота опорных сечений.

Рис. 1.1. Схема вала

Износостойкость. В соответствии с ГОСТ 27674-88, изнашивание – это процесс отделения материала с поверхности твердого тела и (или) увеличения его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела.

Износ – это результат изнашивания, определяемый в установленных единицах.

Значение износа выражается в единицах длины, объема, массы и т.д.

Формирование изнашиваемой поверхности происходит в результате суммирования различных по интенсивностям и видам элементарных актов разрушения и изменений механических и физико-химических свойств материала под воздействием внешних факторов: среды, температуры, давления, вида трения, скорости скольжения и т.д. Совокупность явлений в процессе трения (табл. 1.2) определяет вид изнашивания (табл. 1.1) и его интенсивность. Вследствие разнообразия материалов деталей пар трения и условий их эксплуатации виды изнашивания разнообразны. Виды изнашивания подразделяются на следующие группы.

1) Виды механического изнашивания:

-

абразивное изнашивание;

-

гидроабразивное (газоабразивное) изнашивание;

-

гидроэрозионное (газоэрозионное) изнашивание;

-

кавитационное изнашивание;

-

усталостное изнашивание;

-

изнашивание при фреттинге;

-

изнашивание при заедании.

2) Виды коррозионно-механического изнашивания:

-

окислительное изнашивание;

-

изнашивание при фреттинг-коррозии.

3) Виды изнашивания при действии электрического тока:

-

электроэрозионное изнашивание.

При изнашивании увеличиваются зазоры в подшипниках, направляющих, зубчатых зацеплениях и т.д. Это приводит к снижению качественных характеристик машин и механизмов: мощности, КПД, надежности, точности и т.д.

Интенсивность изнашивания, а, следовательно, срок службы деталей зависит от давления, скорости скольжения, коэффициента трения, износостойкости материала. Уменьшение изнашивания достигается:

– смазкой трущихся поверхностей и защитой от загрязнения;

– применением антифрикционных материалов;

– специальными видами химико-термической обработки поверхностей и т.д.

Теплостойкость. Нагрев деталей машин приводит к следующим последствиям:

– снижение прочности материала и появление ползучести;

– снижение защищающей способности масляных пленок, а, следовательно, увеличение интенсивности изнашивания деталей;

– изменение зазоров в сопряжениях деталей, которое может привести к заклиниванию, к снижению точности работы машины.

Для предупреждения последствий перегрева на работу машины выполняют тепловые расчеты и при необходимости вносят соответствующие конструктивные изменения (увеличение поверхности теплоотдачи за счет оребрения корпуса, искусственное охлаждение).

Виброустойчивость. Вибрация вызывает дополнительные переменные напряжения и, как правило, приводит к усталостному разрушению деталей. В отдельных случаях снижается качество работы машин: увеличивается шум, снижается точность и т.д.

1.4. Выбор материала

Правильно выбранный материал в значительной мере определяет качество деталей и машины в целом. При выборе материала деталей учитывают следующие факторы:

– соответствие свойств материала главному критерию работоспособности;

– требования к массе и габаритам;

– требования, связанные с назначением детали и условиями ее эксплуатации (противокоррозионная стойкость, фрикционные свойства, электроизоляционные свойства и т.д.);

– соответствие технологических свойств материала конструктивной форме и намечаемому способу обработки (штампуемость, свариваемость, литейные свойства, обрабатываемость резанием и т.д.);

– стоимость и дефицитность материала.