экзамен дм / 503680_7370C_otvety_na_bilety_po_dm_i_ok / шпоргалки / 13

.docxВопрос№13

4.8. Проектный расчет на контактную выносливость

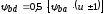

Проектный

расчет на контактную выносливость

проводится с целью предварительного

определения геометрических параметров

зубчатой передачи по заданному крутящему

моменту на валу колеса

,

Н·м, и передаточному числу

,

Н·м, и передаточному числу

.

При расчете передач с цилиндрическим

зубчатыми колесами обычно определяется

межосевое расстояние

.

При расчете передач с цилиндрическим

зубчатыми колесами обычно определяется

межосевое расстояние

,

поскольку оно в основном определяет

габариты передачи. Межосевое расстояние,

мм, определяется по формуле

,

поскольку оно в основном определяет

габариты передачи. Межосевое расстояние,

мм, определяется по формуле

,

(4.14)

,

(4.14)

где знак “+” –

для внешнего зацепления; знак “–” для

внутреннего зацепления;

– вспомогательный коэффициент, МПа1/3

(для прямозубой передачи

– вспомогательный коэффициент, МПа1/3

(для прямозубой передачи

;

для косозубых и шевронных передач

;

для косозубых и шевронных передач

);

);

– коэффициент, учитывающий неравномерность

распределения нагрузки по ширине

зубчатого венца;

– коэффициент, учитывающий неравномерность

распределения нагрузки по ширине

зубчатого венца;

– коэффициент ширины колеса по межосевому

расстоянию;

– коэффициент ширины колеса по межосевому

расстоянию;

допускаемое напряжение, МПа (для

косозубых и шевронных передач – среднее;

для прямозубых передач –

допускаемое напряжение, МПа (для

косозубых и шевронных передач – среднее;

для прямозубых передач –

).

).

Коэффициенты

ширины

и

и

связаны между собой соотношением

связаны между собой соотношением

.

.

Значения коэффициентов ширин приведены в табл. 4.5.

Коэффициент

выбирается в зависимости от твердости

поверхностей зубьев и расположения

зубчатых колес относительно опор.

выбирается в зависимости от твердости

поверхностей зубьев и расположения

зубчатых колес относительно опор.

Найденное по формуле (4.14) значение межосевого расстояния округляется в ближайшую сторону до стандартного значения (табл. 4.7) или до значения, оканчивающегося на “0” или на “5” для нестандартных редукторов.

Модуль зацепления определяется по следующим рекомендациям:

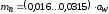

– при

;

;

– при

.

.

Из полученного интервала модулей выбирается стандартное значение (табл. 4.8). При выборе стандартного значения модуля необходимо учитывать следующее.

Мелкомодульная

зубчатая передача

предпочтительнее по условию плавности

хода (увеличивается

)

и экономичности: меньше потери на трение

(уменьшается скольжение), сокращается

расход материала (уменьшается диаметр

вершин

)

и экономичности: меньше потери на трение

(уменьшается скольжение), сокращается

расход материала (уменьшается диаметр

вершин

),

экономится станочное время нарезания

зубьев (уменьшается объем срезаемого

материала). С другой стороны, возрастают

требования к точности передачи, к

жесткости валов и опор.

),

экономится станочное время нарезания

зубьев (уменьшается объем срезаемого

материала). С другой стороны, возрастают

требования к точности передачи, к

жесткости валов и опор.

Крупномодульная зубчатая передача дольше противостоит износу, может длительное время работать после начала усталостного выкрашивания поверхностей зубьев, менее чувствительна к перегрузкам и неоднородности материала.

4.9. Проверочный расчет на контактную выносливость

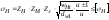

Расчетное контактное напряжение определяется по формуле, МПа:

,

(4.15)

,

(4.15)

где

– коэффициент, учитывающий форму

сопряженных поверхностей зубьев в

полюсе зацепления;

– коэффициент, учитывающий форму

сопряженных поверхностей зубьев в

полюсе зацепления;

– коэффициент, учитывающий механические

свойства материалов зубчатых колес;

– коэффициент, учитывающий механические

свойства материалов зубчатых колес;

– коэффициент, учитывающий суммарную

длину контактных линий (коэффициент

перекрытия

– коэффициент, учитывающий суммарную

длину контактных линий (коэффициент

перекрытия

);

);

– удельная окружная сила, Н/мм.

– удельная окружная сила, Н/мм.

Коэффициент,

учитывающий форму сопряженных

поверхностей зубьев в полюсе зацепления,

определяется по графику в зависимости

от угла наклона зубьев

и от отношения

и от отношения

.

При суммарном коэффициенте смещения

.

При суммарном коэффициенте смещения

.

.

Коэффициент, учитывающий механические свойства материалов зубчатых колес, определяется по формуле

,

,

где

– коэффициенты поперечной деформации

(коэффициенты Пуассона) материалов

шестерни и колеса;

– коэффициенты поперечной деформации

(коэффициенты Пуассона) материалов

шестерни и колеса;

– модули продольной упругости материалов

шестерни и колеса.

– модули продольной упругости материалов

шестерни и колеса.

При изготовлении

зубчатых колес из сталей

МПа,

МПа,

,

тогда

,

тогда

МПа1/2.

МПа1/2.

Для прямозубой цилиндрической передачи коэффициент, учитывающий суммарную длину контактных линий, определяется по формуле

.

.

Для косозубой

цилиндрической передачи при коэффициенте

осевого перекрытия

коэффициент

коэффициент

определяется по формуле

определяется по формуле

.

.

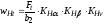

Удельная окружная сила определяется по формуле, Н/мм:

,

,

где

– окружная составляющая силы зацепления

(нормальной силы

– окружная составляющая силы зацепления

(нормальной силы

),

Н;

),

Н;

– ширина зубчатого венца колеса, мм;

– ширина зубчатого венца колеса, мм;

– коэффициент, учитывающий распределение

нагрузки между зубьями;

– коэффициент, учитывающий распределение

нагрузки между зубьями;

– коэффициент, учитывающий динамическую

нагрузку в зацеплении (окружную

скорость).

– коэффициент, учитывающий динамическую

нагрузку в зацеплении (окружную

скорость).

Допускается

недогрузка по контактным напряжениям

не более 10 %, перегрузка – не более 5 %.

Если условие прочности (4.15) не выполняется,

то следует изменить ширину зубчатого

венца колеса

,

либо выбрать новый материал или назначить

другую термообработку. В крайнем случае,

можно изменить межосевое расстояние

,

либо выбрать новый материал или назначить

другую термообработку. В крайнем случае,

можно изменить межосевое расстояние

.

.

4.10. Проверочный расчет на выносливость при изгибе

Расчетные напряжения изгиба на переходной поверхности зубьев шестерни и колеса определяются по формуле, МПа:

,

,

где

– коэффициент формы зуба, определяемый

в зависимости от эквивалентного числа

зубьев шестерни

– коэффициент формы зуба, определяемый

в зависимости от эквивалентного числа

зубьев шестерни

и колеса

и колеса

(см. подразд. 4.12) и коэффициентов смещений

(см. подразд. 4.12) и коэффициентов смещений

и

и

;

;

– коэффициент, учитывающий угол наклона

зубьев;

– коэффициент, учитывающий угол наклона

зубьев;

– коэффициент, учитывающий перекрытие

работы зубьев (коэффициент торцевого

перекрытия

– коэффициент, учитывающий перекрытие

работы зубьев (коэффициент торцевого

перекрытия

);

);

– удельная окружная сила, определяемая

по аналогии с удельной окружной силой

– удельная окружная сила, определяемая

по аналогии с удельной окружной силой

(см. подразд. 4.9).

(см. подразд. 4.9).

Коэффициент, учитывающий угол наклона зубьев, определяется по формуле (см. подразд. 4.2):

.

.

Коэффициент осевого перекрытия определяется по формуле, приведенной в подразделе 4.2.

При поверочном

расчете на выносливость при изгибе

может оказаться, что

<<

<<

.

Это является допустимым, поскольку

нагрузочная способность большинства

цилиндрических передач ограничивается

контактной прочностью, а не прочностью

на изгиб.

.

Это является допустимым, поскольку

нагрузочная способность большинства

цилиндрических передач ограничивается

контактной прочностью, а не прочностью

на изгиб.

Если расчетное

значение напряжения

окажется больше допустимого напряжения

окажется больше допустимого напряжения

,

то в данном случае применяют зубчатые

колеса с положительным смещением, либо

увеличивают модуль зацепления. Данный

случай встречается при изготовлении

зубчатых колес из материалов с высокой

твердостью (HRC

> 50…60).

,

то в данном случае применяют зубчатые

колеса с положительным смещением, либо

увеличивают модуль зацепления. Данный

случай встречается при изготовлении

зубчатых колес из материалов с высокой

твердостью (HRC

> 50…60).