экзамен дм / 503680_7370C_otvety_na_bilety_po_dm_i_ok / шпоргалки / 12

.docxВопрос№12

4.6. Материал и термообработка

Нагрузка, допускаемая по контактной прочности зубьев, определяется в основном твердостью материала. Наибольшую твердость, а, следовательно, наименьшие габариты и массу передачи можно получить при изготовлении зубчатых колес из сталей, подвергнутых термообработке.

В зависимости от твердости материалы зубчатых колес условно делятся на две основные группы:

– с

твердостью

(термообработка: нормализация или

улучшение);

(термообработка: нормализация или

улучшение);

– с твердостью НВ > 350 (термообработка: объемная закалка, поверхностная закалка ТВЧ, цементация, азотирование и т.д.).

Твердость материала

позволяет производить чистовое нарезание

зубьев колес после термообработки. При

этом можно получить высокую точность

без применения дорогих отделочных

операций (шлифовки, притирки и т.п.).

Материалы данной группы хорошо

прирабатываются и не подвержены хрупкому

разрушению при динамических нагрузках.

Для лучшей приработки зубьев твердость

шестерни рекомендуется назначать

больше твердости колеса не менее чем

на 20…30 НВ:

позволяет производить чистовое нарезание

зубьев колес после термообработки. При

этом можно получить высокую точность

без применения дорогих отделочных

операций (шлифовки, притирки и т.п.).

Материалы данной группы хорошо

прирабатываются и не подвержены хрупкому

разрушению при динамических нагрузках.

Для лучшей приработки зубьев твердость

шестерни рекомендуется назначать

больше твердости колеса не менее чем

на 20…30 НВ:

.

.

Технологические

преимущества материала при

обеспечили ему широкое применение в

условиях индивидуального и мелкосерийного

производства, в мало- и средненагруженных

передачах, а также в передачах с большими

колесами, термическая обработка которых

затруднена.

обеспечили ему широкое применение в

условиях индивидуального и мелкосерийного

производства, в мало- и средненагруженных

передачах, а также в передачах с большими

колесами, термическая обработка которых

затруднена.

При НВ > 350 твердость материала обычно выражается в единицах Роквелла (HRC). Специальные виды термообработки позволяют получить твердость материала до 50…60 HRC (до 500…650 НВ). При этом допускаемые контактные напряжения увеличиваются до двух раз, а нагрузочная способность передачи до четырех раз по сравнению с нормализованными или улучшенными сталями. Возрастает также износостойкость и стойкость против заедания. Применение высокотвердых материалов является большим резервом повышения нагрузочной способности зубчатых передач, но с высокой твердостью связаны дополнительные трудности:

– высокотвердые материалы плохо прирабатываются, поэтому требуется повышенная точность изготовления передачи, повышенная жесткость валов и опор;

– нарезание зубьев при высокой твердости затруднено, поэтому термообработка проводится после нарезания зубьев; некоторые виды термообработки (объемная закалка, цементация) сопровождаются значительным короблением зубьев; для исправления формы зубьев требуются дополнительные операции (шлифовка, притирка, обкатка и т.п.); данные трудности проще преодолеть в условиях крупносерийного и массового производства, когда окупаются затраты на специальное оборудование, приспособления и инструменты.

4.7. Допускаемые напряжения

4.7.1. Допускаемые контактные напряжения

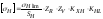

Допускаемые напряжения при расчете на контактную выносливость определяются отдельно для колеса и шестерни по формуле

,

(4.12)

,

(4.12)

где

– предел контактной выносливости

поверхностей зубьев, соответствующий

базовому числу циклов перемен напряжений,

МПа;

– предел контактной выносливости

поверхностей зубьев, соответствующий

базовому числу циклов перемен напряжений,

МПа;

– коэффициент безопасности;

– коэффициент безопасности;

– коэффициент, учитывающий шероховатость

сопряженных поверхностей зубьев (при

– коэффициент, учитывающий шероховатость

сопряженных поверхностей зубьев (при

мкм

мкм

;

при

;

при

мкм

мкм

;

при

;

при

мкм

мкм

);

);

– коэффициент, учитывающий окружную

скорость;

– коэффициент, учитывающий окружную

скорость;

– коэффициент, учитывающий размеры

зубчатых колес;

– коэффициент, учитывающий размеры

зубчатых колес;

– коэффициент долговечности, учитывающий

влияние срока службы и режима нагружения

передачи.

– коэффициент долговечности, учитывающий

влияние срока службы и режима нагружения

передачи.

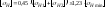

При проведении

проектного расчета коэффициенты

,

,

и

и

не учитываются, поскольку неизвестны

пока размеры передачи, следовательно,

невозможно определить окружную скорость,

назначить степень точности передачи,

выбрать параметры шероховатости

поверхности зубьев. Поэтому допускаемые

контактные напряжения шестерни и колеса

в данном случае определяются по формуле

не учитываются, поскольку неизвестны

пока размеры передачи, следовательно,

невозможно определить окружную скорость,

назначить степень точности передачи,

выбрать параметры шероховатости

поверхности зубьев. Поэтому допускаемые

контактные напряжения шестерни и колеса

в данном случае определяются по формуле

.

.

При проведении

проверочного расчета на контактную

выносливость допускаемые контактные

напряжения должны быть уточнены по

формуле (4.12) введением коэффициентов

,

,

и

и

.

.

Для зубчатых колес

с однородной структурой материала

(нормализация, улучшение, объемная

закалка)

;

для колес с поверхностным упрочнением

зубьев (поверхностная закалка ТВЧ,

цементация, азотирование)

;

для колес с поверхностным упрочнением

зубьев (поверхностная закалка ТВЧ,

цементация, азотирование)

.

.

Коэффициент, учитывающий окружную скорость, определяется в зависимости от твердости материала зубчатых колес по следующим формулам:

– при

;

;

– при НВ > 350

,

,

где

– окружная скорость на начальном

диаметре, м/с.

– окружная скорость на начальном

диаметре, м/с.

Коэффициент,

учитывающий размеры зубчатых колес,

принимается равным единице для колес

с диаметром

мм, при большем диаметре колеса

мм, при большем диаметре колеса

.

.

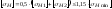

Коэффициент долговечности определяется по формуле

;

;

,

,

где

– базовое число циклов перемен

напряжений, определяемое в зависимости

от твердости материала зубчатых колес

(табл. 4.4);

– базовое число циклов перемен

напряжений, определяемое в зависимости

от твердости материала зубчатых колес

(табл. 4.4);

– эквивалентное число циклов перемен

напряжений, определяемое в зависимости

от срока службы и режима нагружения

передачи, при

– эквивалентное число циклов перемен

напряжений, определяемое в зависимости

от срока службы и режима нагружения

передачи, при

<

<

коэффициент долговечности принимается

равным

коэффициент долговечности принимается

равным

.

.

При постоянном режиме нагружения эквивалентное число циклов перемен напряжений определяется по формуле

,

,

где

– частота вращения шестерни или колеса,

об/мин;

– частота вращения шестерни или колеса,

об/мин;

– срок службы, ч.

– срок службы, ч.

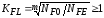

Для косозубых и шевронных передач определяется среднее допускаемое напряжение по формуле

,

,

где

,

,

– допускаемые контактные напряжения,

соответственно, для шестерни и колеса,

определяемые по формуле (4.12);

– допускаемые контактные напряжения,

соответственно, для шестерни и колеса,

определяемые по формуле (4.12);

– меньшее из значений

– меньшее из значений

и

и

.

.

Для конических зубчатых передач среднее допускаемое напряжение определяется по формуле

.

.

4.7.2. Допускаемые напряжения изгиба

Допускаемые напряжения изгиба при расчете на выносливость определяются отдельно для колеса и шестерни по формуле

,

(4.13)

,

(4.13)

где

– предел выносливости зубьев по

напряжениям изгиба, соответствующий

базовому числу циклов перемен напряжений

(см. табл. 4.3), МПа;

– предел выносливости зубьев по

напряжениям изгиба, соответствующий

базовому числу циклов перемен напряжений

(см. табл. 4.3), МПа;

– коэффициент безопасности;

– коэффициент безопасности;

– коэффициент, учитывающий влияние

двустороннего приложения нагрузки (

– коэффициент, учитывающий влияние

двустороннего приложения нагрузки ( при одностороннем приложении нагрузки;

при одностороннем приложении нагрузки;

для реверсивных и планетарных передач

– большие значения при твердости

НВ > 350);

для реверсивных и планетарных передач

– большие значения при твердости

НВ > 350);

– коэффициент, учитывающий размеры

зубчатых колес (для объемно-термообработанных

сталей

– коэффициент, учитывающий размеры

зубчатых колес (для объемно-термообработанных

сталей

;

для поверхностно закаленных и

азотированных сталей

;

для поверхностно закаленных и

азотированных сталей );

);

– коэффициент, учитывающий шероховатость

переходной поверхности зубьев (при

зубофрезеровании и шлифовании с Rz

= 40 мкм

– коэффициент, учитывающий шероховатость

переходной поверхности зубьев (при

зубофрезеровании и шлифовании с Rz

= 40 мкм

,

при полировании

,

при полировании

– большие значения при улучшении и

закалке ТВЧ);

– большие значения при улучшении и

закалке ТВЧ);

– коэффициент долговечности.

– коэффициент долговечности.

Коэффициент долговечности по напряжениям изгиба определяется по формуле

,

,

где

– показатель степени кривой усталости;

для зубчатых колес со шлифованной

переходной поверхностью при твердости

– показатель степени кривой усталости;

для зубчатых колес со шлифованной

переходной поверхностью при твердости

,

,

;

при НВ

> 350 и нешлифованной переходной

поверхностью

;

при НВ

> 350 и нешлифованной переходной

поверхностью

,

,

;

;

– базовое число циклов перемен напряжений

для всех сталей;

– базовое число циклов перемен напряжений

для всех сталей;

– эквивалентное число циклов перемен

напряжений, определяемое аналогично

числу циклов

– эквивалентное число циклов перемен

напряжений, определяемое аналогично

числу циклов

.

.

Коэффициент

безопасности

определяется как произведение двух

коэффициентов:

определяется как произведение двух

коэффициентов:

,

,

где

– коэффициент безопасности, учитывающий

вероятность безотказной работы (при

вероятности не разрушения 99 %

– коэффициент безопасности, учитывающий

вероятность безотказной работы (при

вероятности не разрушения 99 %

);

);

– коэффициент, учитывающий способ

получения заготовки (

– коэффициент, учитывающий способ

получения заготовки ( – поковка, штамповка;

– поковка, штамповка;

– прокат;

– прокат; – литая заготовка).

– литая заготовка).