ГМи ПГРВ(2) / лекции крепление ГВ

.docКлассификация крепей

В современной классификации крепей горных выработок [1, 2] основным, определяющим вид крепи классификационным признаком принято назначение её, т.е. для какой группы подземных выработок предназначена крепь. По этому признаку все крепи горных выработок могут быть разделены на крепи капитальных (вскрывающих), подготовительных и очистных выработок.

К капитальным (вскрывающим) горным выработкам относя т стволы и квершлаги;

к подготовительным – выработки, проводимые для подготовки шахтного поля к очистной выемке (штреки, уклоны, бремсберги, участковые квершлаги др.).

К очистным относят выработки, проводимые по полезному ископаемому и предназначенные для непосредственной выемки полезного ископаемого.

В соответствии с действующей классификацией [1, 2] все существующие в настоящее время капитальных горных и подготовительных выработок по основным конструктивным и технологическим признакам разделены на три класса: рамные, сплошные и анкерные (рис. 1). В свою очередь, крепи первых двух классов в зависимости от их контура разделены на два подкласса: с незамкнутым или с замкнутым контуром. Кроме того, сплошные крепи разделены на два типа: монолитные и сборные. Класс анкерной крепи также подразделяется на два подкласса: с закрепление анкеров в донной части скважины или шпура (с распорными замковыми устройствами, рис. 2-19) и с закреплением анкеров по всей длине скважины или значительной её части.

Каждый из подклассов рамных и сплошных крепей подразделяется в зависимости от условий и характера взаимодействия крепи с массивом горных пород и конструктивного решения на группы: жёсткие, податливые, шарнирные, шарнирно податливые. Кроме того, каждый из этих подклассов, а также и классы, анкерной крепи в зависимости от применяемого для их изготовления материала разделяются на подгруппы: металлические, деревянные, бетонные, железобетонные, из полимерных материалов, смешанные.

Подгруппу крепи определяет материал основной (несущей) конструкции (элемента) крепи. В дальнейшем при освоении и использовании новых крепёжных материалов число видов и подгрупп крепи по этому признаку будет увеличиваться.

По характеру работы крепи бывают ограждающие, изолирующие и несущие [1, 2].

Ограждающие крепи предназначены для защиты людей и оборудования от случайных местных вывалов кусков горной породы. Они часто используются в качестве временных передвижных.

Изолирующие крепи предназначены для защиты обнажений пород в выработках от выветривания, переувлажнения, растрескивания, иногда теплоизоляции, а также сглаживания неровностей. Они выполняются обычно в виде покрытий из торкрет- набрызгбетона, полимерных материалов и т.п.

Несущие крепи имеют основное назначение воспринимать нагрузки от горного давления.

По деформационно-силовой характеристике крепи бывают жёсткие (смещение до 50 мм), малоподатливые (смещение до 100 мм), податливые (до 300 мм) и весьма податливые (более 300 мм).

По структуре конструкции крепи бывают однослойные и многослойные.

По способам возведения крепи бывают обычные и специальные (забивная, задавливаемая, погружная, опускная, предварительно обжатая и т.п.).

По возможности перемещения крепи бывают стационарные и передвижные.

Рис. 2. Крепь анкерная КАС-1

Пример: Крепь анкерная КАС-1 предназначена для повышения устойчивости обнажений массива в горных выработках скреплением различно деформируемых зон, слоев или породных блоков.

Крепь анкерную КАС-1 применяют как самостоятельную, так и в комбинации с крепями поддерживающего типа.

Конструкция

Крепь анкерная КАС-1 представляет собой анкер с разрезной распорной муфтой состоящей из: стержня, который на верхнем конце переходит в клин, а на нижнем имеет резьбу М20, разрезной распорной муфты, образующейся из двух сухарей, сферической опорной шайбы, поджимаемой квадратными гайками.

Анкер закрепляется в шпуре расклиниванием сухарей конусной частью стержня.

Техническая характеристика

|

Наименование характеристики |

КАС-1.00 |

КАС-1.01 |

КАС-1.02 |

|

Длина анкера, мм |

1500 |

2000 |

700 |

|

Диаметр стержня анкера, мм |

20 |

20 |

20 |

|

Масса крепи анкерной, кг |

4,75 |

5,95 |

2,85 |

Рис. 3. Охрана выработок с помощью: а – предохранительного целика;

б – бутовой полосы; в – предохранительной толщи подкровельной;

г – предохранительной толщи почвенной. 1 – целик; 2 – выработанное пространство; 3 – бутовая полоса

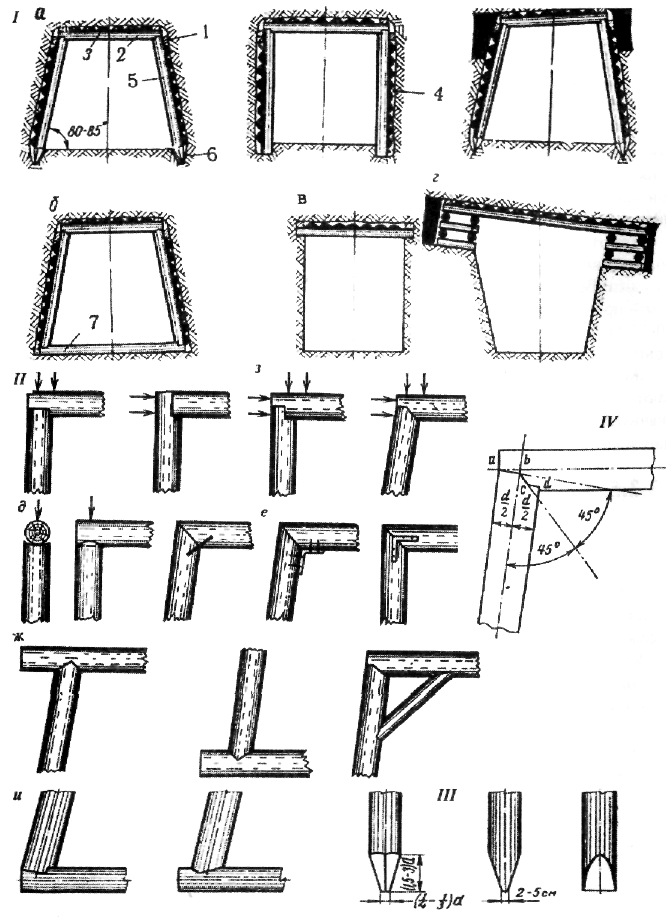

Рис. 4. Деревянная крепь:

I − вид крепи; II − соединение элементов крепежных рам; III − заделка нижних концов стоек; IV – принцип построения замка в лапу.

а – неполная крепежная рама; б – полная; в – потолочная крепь;

г, з – соединение элементов рам в лапу; д – в паз; е – встык; ж – в зуб;

и – соединение стоек с лежнем. 1 – клин; 2 – верхняя; 3 − затяжка;

4 − забутовка; 5 − стойка; 6 − лунки для стоек; 7 − лежень

|

|

|

Рис. 5. Усиленная деревянная крепь: а, г – с ремонтиной; б – подкосная конструкция; в, д, е – ригельно-подкосная система:1 – прогон; 2 – ремонтина; 3 – подкос; 4 – ригель; 5 – боковой прогон

|

Рис. 6. Деревянная крепь при различных углах наклона выработок:

1 − верхняк; 2 − стойка; 3 − распорка; 4 − распорка снизу;

5 − лежень; 6 − опорный венец; 7 – венец

Рис. 7. Сплошная венцовая крепь:

а − общий вид крепи; б − врубка (замок) − односторонняя прямая лапа;

в − односторонняя косая лапа; г − двухсторонняя косая лапа;

д − элемент армировки; е − двухсторонний косой замок;

ж − схема изготовления замка. 1 − опорный венец; 2 − венцы;

3 − прогоны; 4 − расстрел; 5 − крепежный штырь;

6 − проводники; 7 − лестничный полок

Рис. 8. Определение изгибающего момента на верхняк

|

|

|

Рис. 9. Схема к расчету бетонной и набрызгбетонной крепей

|

Рис. 10. Металлическая рамная крепь: а − жесткая рамная крепь; б − трапециевидная рама, усиленная третьей стойкой; в − податливая рамная крепь МПК-Т1; г − башмак, д − лежень. 1 − скоба; 2 − кулачки; 3 − ось;

4 − ограничитель

Рис. 11. Арочная податливая крепь из спецпрофиля: а − трёхзвенная;

б − пятизвенная. 1 − верхний сегмент; 2 − боковой сегмент;

3 − распорки; 4 − скоба; 5 − планка; 6 − гайка; 7 − нижний сегмент;

8 − межрамные распорки

Рис. 12. Схемы крепления выработок анкерами: а − штанги с опорными плитками в кровле; б − штанги с металлическими подхватами в кровле и подошве; в − штанги с деревянными подхватами в кровле и с опорными плитками в боках; г − штанги с металлическим арочным подхватом и с затяжкой из сетки: 1 − опорные плитки; 2 − металлические подхваты

Рис. 13. Конструкции анкеров: а, б – клинощелевой; в, г, д, е − распорные; ж − взрывораспорный; з − винтовой; и, к − армобетонные замковые; л − ампула; м − деревянный клинощелевой; н − сплошные армобетонные. 1 − стержень; 2 − клин; 3 − усы; 4 − щель; 5 − опорная плитка; 6 − гайка; 7 − контурный конец; 8 − съемная головка;

9 − конусная гайка (головка); 10 − гильза; 11 − болтовая гайка;

12 − клиновая головка; 13 − клиновидный сегмент; 14 − клиновидная гайка-головка; 15 − трубчатая головка после взрыва; 16 − винт;

17 − волнообразный глубинный конец; 18 − бетонная или полимерная пробка; 19 − уплотнительное кольцо; 20 − арматурный стержень;

21 и 22 − секции со смолой и отвердителем; 23 и 24 − клинья глубинные; 25 − клин контурный; 26 − подхват

Рис. 14. Конструктивные и расчетные схемы замков металлических штанг: а − клинощелевой, б − распорный с клиновидными сегментами

Рис. 15. Схемы к расчету длины штанг при закреплении их замков за пределами зоны возможного обрушения пород (расчетная схема 1):

а, б, в, г − при 1-м типе кровли; д, е, ж, з − при 2-м и 3-м типах кровли; и, к − при 4-м типе кровли

Рис. 16. Варианты крепления выработок анкерами в сочетании с другими видами крепи: а, б − деревянной; в − металлической;

г − бетонной

Рис. 17 (начало). Временные крепи:

а − вспомогательная стойка; б − выдвижные крепи. 1 − клин;

2 − поддерживающая доска; 3 − вспомогательная стойка; 4 − подкос;

5 − выдвижные балки; − скобы; 7 − настил; 8 − верхняк; 9 − затяжка

Рис. 17 (окончание). Временные крепи:

в − инвентарная крепь для устьев разведочных шахт

Рис. 18. Подвесные временные крепи:

а − подвесная анкерная крепь; б − подвесная потолочная крепь БК-3;

в − инвентарная крепь. 1 − арка из спецпрофиля; 2 − затяжка; 3 − анкер;

4 − верхняк; 5 − подвеска (скоба) из стали d = 25–30 мм; 6 − шпур;

7 − клин

Рис. 19. Зарубежные конструкции металлических подвесных скоб для временных выдвижных крепей: а − фирмы «Петтл» (ФРГ); б − фирмы «Герлах»; в − фирмы «Техник унд Нойхейтен» (ФРГ)

Литература

1. Баклашов И.В., Картозия Б.А. механика подземных сооружений и конструкций крепей. М.: Недра, 1984

2. Баклашов И.В., Тимофеев О.В. Конструкции и расчёт крепей и обделок. М.: Недра, 1979

3. Каретников В.Н., Клейменов В.Б., Нуждихин А.Г. крепление горизонтальных и наклонных горных выработок. Справочник – М.: недра, 1989. 571 с.: ил.

ТЕХНОЛОГИЯ СТРОИТЕЛЬСТВА ВЕРТИКАЛЬНЫХ СТВОЛОВ ШАХТ. АРМИРОВАНИЕ СТВОЛОВ

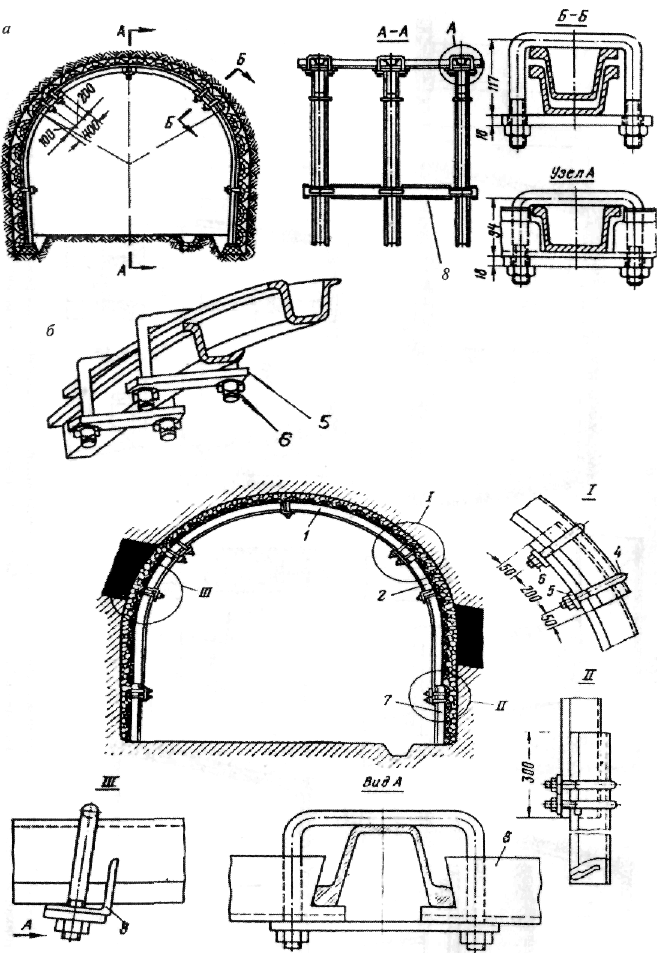

Армирование стволов включает в себя работы по установке расстрелов, навеске проводников, устройству лестничного отделения, монтажу трубопроводов и прокладке кабелей.

При строительстве стволов применяют два типа армировки – жесткую и гибкую. Жесткая армировка ( 7.8, а) состоит из расстрелов (горизонтально уложенных балок) и проводников (вертикально подвешенных балок к проводникам). Гибкая армировка состоит из канатных проводников, отбойных канатов, устройств для закрепления и натяжения канатов.

Наибольшее распространение получила жесткая армировка с продольными, консольными или распорно-консольными расстрелами (см. 7.8, б).

Расстрелы подразделяют на главные, вспомогательные и ложные. Главные расстрелы заделываются обоими концами в крепь ствола, вспомогательные – одним концом заделываются в крепь, а другим крепятся к главному расстрелу. Ложные расстрелы устанавливают между парными проводниками для придания им жесткости.

Главные и вспомогательные расстрелы устанавливают в одной плоскости, и они образуют ярус армировки. Расстояние между ярусами по глубине ствола называют шагом армировки. На расстрелах крепят проводники и монтируют полки лестничного отделения. Шаг армировки зависит от типа подъемных сосудов, скорости их движения по стволу и принимается кратным длине одного звена проводников: при рельсовых проводниках – 3,125 или 4,168 м, при проводниках коробчатого профиля – 4 м, при деревянных проводниках – 3 м.

Расстрелы в большинстве случаев изготавливают из металлических балок двутаврового профиля №20-36М (главные расстрелы) и № 14…18В (вспомогательные расстрелы), сварных коробчатых профилей или уголков, а также из стального листа толщиной 10…12 мм. Размеры расстрелов из швеллера (220 х 82) – (360 х 110) мм, из уголков (135 х 80) – (212 х 125) мм, из стального листа (186 х 80) – (240 х 105) мм.

Для снижения аэродинамического сопротивления движению воздуха в глубоких стволах на расстрелы устанавливают обтекатели конусовидной формы.

В зарубежной практике в глубоких стволах применяют железобетонные расстрелы овальной формы с размерами 130 х 585 мм.

Деревянные расстрелы используют на вспомогательных стволах и шурфах с деревянной крепью. Их изготавливают из брусьев размерами 200 х 200 или 200 х 250 мм.

Главные расстрелы для удобства их установки в лунки выполняются составными из двух неравных частей. Длинную часть принимают на 50…60 см короче диаметра ствола в свету. Стыки расстрелов скрепляют сваркой или с помощью накладок и болтов.

При армировании стволов в последние годы применяют анкерное крепление расстрелов. Узел крепления расстрела коробчатого профиля показан на 7.9, а, где опорную плиту / с анкерами 2 и опорной полкой 3 жестко крепят к бетонной стенке ствола. Опорная полка усилена косынками 4, а расстрелы 5 электросваркой приваривают к полке 3.

При этом креплении анкеры работают на динамическую нагрузку и должны иметь такую конструкцию, которая обеспечивала бы минимальное смещение замка в бетоне. Наиболее подходящими для этих условий являются анкеры типа УШС с распорным замком (см. 7.9, б). Анкер состоит из стального стержня / диаметром 30 мм, ступенчатого клина 2, опорной шайбы 3 и гайки 4. Стержень имеет многоступенчатые выемки, в которые входят выступы клина 2, и распирается в бетоне.

Максимальное усилие выдергивания такого анкера составляет около 12…104 н.

В зарубежной практике для крепления расстрелов применяют клеевые анкеры типа Ц (см. 7.9, в). Используют также крепление расстрелов на закладных деталях, когда в крепь при бетонировании заделывают вкладыши (коротыши) концов расстрелов, а потом приваривают к ним сами расстрелы.

Жесткая армировка с продольными расстрелами имеет ряд недостатков, а именно: значительная трудоемкость при ее монтаже, высокая металлоемкость, высокое аэродинамическое сопротивление, загромождение сечения ствола на 10—20% от площади в свету. Расход металла на армировку ствола глубиной до 1000 м составляет 1200…1500 т.

Для снижения расхода металла и уменьшения аэродинамического сопротивления, а также высвобождения сечения ствола в последнее время стали применять армировку с консольными и консольно-распорными расстрелами (см. 7.8, б). Консольно-распорные расстрелы обладают высокой прочностью и жесткостью, что обеспечивает возможность высоких скоростей движения подъемных сосудов по стволу.

Расстрелы изготавливают из двутавровых балок № 18В, сваренных под углом 90°, или из уголков 200 х 125 х 12 мм, их располагают попарно и прочно заделывают в бетонную крепь.

Применение консольно-распорных расстрелов позволяет по сравнению с армировкой продольными расстрелами сократить расход металла в два раза, разредить центральную часть сечения ствола, что обеспечивает снижение аэродинамического сопротивления в 3…4 раза.

В настоящее время в глубоких стволах внедряют так называемую безрасстрельную малоярусную армировку. В конструкции такой армировки предусматривают крепление проводников на демпферных канатах, которые, в свою очередь, крепят на жестких консольных упорах, заделанных в крепь ствола. Шаг такой армировки составляет 2…2,5 м. Проводники имеют фигурный профиль в виде «ласточкина хвоста» с фиксированной податливостью. Движение подъемных сосудов по проводникам осуществляется с помощью роликовых устройств. Натяжение демпферных канатов составляет 200, 500, 1000 кН.

Во всех видах армировки для обеспечения долговечности эксплуатации расстрелов на них наносится антикоррозионное покрытие, противостоящее агрессии водовоздушной среды.

Проводники предназначены для направления движения подъемных сосудов по стволу. Жесткие проводники изготавливают из железнодорожных рельсов и металлических балок коробчатого профиля. Во вспомогательных стволах небольшой глубины при незначительных скоростях подъема, главным образом для клетевых подъемов, применяют деревянные проводники.

Рельсовые проводники используют в основном в скиповых подъемах и изготавливают из рельсов типа Р-38, Р-43, Р-50 длиной 12,5 и 25 м.

К недостаткам рельсовых проводников относят неравномерное распределение массы в сечении рельса, вследствие чего момент инерции относительно осей х–х и у–у различен, и это обусловливает большой продольный изгиб при движении подъемных сосудов и потерю устойчивости, кроме того, профиль сечения рельсов не обеспечивает возможности использования роликовых направляющих.

В настоящее время более широкое применение находят гнутые и сварные проводники коробчатого профиля размерами 160 х 160 х 12 мм, 180x180x16, 200x200x16 и 220x220x16 мм (высота х ширинах толщина). Сварные проводники изготавливают из уголка соответствующего профиля, а гнутые С-образной формы размерами 180 х х 180 х 55 х 10, 200 х 200 х 75 х 10 и 220 х 220 х 75 х 10 мм из стального листа (ширина х высота х зазор между краями гнутого листа х толщина листа). Проводники гнутые С-образной формы по сравнению с рельсовыми имеют значительно ббльшую жесткость, что позволяет увеличить расстояние между ярусами расстрелов, использовать роликовые направляющие и увеличить скорость движения сосудов. Такие проводники менее трудоемки в изготовлении по сравнению со сварными проводниками из уголков и имеют меньшую металлоемкость.

Расположение проводников относительно подъемных сосудов бывает лобовое – по торцам клети (скипа) и боковое – по длинной стороне клети; одностороннее – два проводника на одной стороне подъемного сосуда и двустороннее – проводники по обе стороны подъемного сосуда.

Выбор схемы расположения проводников зависит от типа подъемных сосудов (скипы, клети), их размеров в плане, схемы вскрытия месторождения (одногоризонтное, многогоризонтное при крутом падении пластов или рудных жил и т.п.) и скорости подъема.

Общими требованиями ко всем типам армировки являются жесткость ее конструкции и надежность работы.

Крепление проводников к расстрелам в зависимости от их типа и профиля может быть различным. Так, рельсовые проводники крепят к расстрелам из двутавровых балок скобами Бриара (7.10, а), одинарные проводники – скобами СОЛ (скобы односторонние легкие). Коробчатые проводники крепят к расстрелам болтами Т-образной формы.

Благодаря такому соединению смягчается удар при прохождении подъемных сосудов через стык.

Деревянные проводники к расстрелам крепят болтами с потайными головками.

Стыковка проводников может быть осуществлена непосредственно на расстреле или между ярусами расстрелов. В первом случае торцы проводников размещают в середине высоты балки расстрела, при этом основания (полки) рельсовых проводников устанавливают в углублениях (лежках) на расстрелах. При наличии парных проводников стыковку выполняют на разных ярусах расстрелов.

На стыке между проводниками оставляют температурный зазор в 5 мм. Для надежности стыка, а также для удобства монтажа проводников в яблоке торца рельса делают отверстие диаметром 12…16 мм, глубиной 50-70 мм, в которое вставляют металлическую шпильку. Для повышения продольной жесткости проводников между ними в промежутке между ярусами расстрелов устанавливают ложные расстрелы, что позволяет увеличить скорость движения подъемных сосудов.

Коробчатые проводники обычно стыкуются между ярусами расстрелов и соединяются стальными полосами или уголками, приваренными к одному из проводников.

Деревянные проводники стыкуются на уровне расстрелов прямой врубкой (зубом), косым зубом или стыком с деревянной накладкой и болтами с потайной головкой.

Одновременно с монтажом расстрелов и проводников в стволе оборудуют лестничное отделение. Расстояние между лестничными полками принимают кратным расстоянию между ярусами расстрелов (шагу армировки). При рельсовых проводниках расстояние между лестничными полками выбирают равным 6250 мм, при коробчатых проводниках – 4000 мм, но не более 8000 мм, при деревянных – 3000…4000 мм. Лестничные полки делают из рифленого стального листа толщиной 4…6 мм, приваренного к расстрелам. Лестницы устанавливают с наклоном к полку под углом 80°. В полках делают проемы (лазы) размерами 700 х 600 мм для прохода людей. Лестницы ( 7.11, а) делают металлическими или деревянными шириной не менее 400 мм с расстоянием между ступеньками не более 400 мм (см, 7.11, б). Расстояние от основания лестницы до вертикальной стенки отделения должно быть не менее 600 мм. Над каждым полком лестницы должны выступать на 1 м или в крепь ствола выше полка необходимо заделывать скобы для подъема по ним. Лестничное отделение отшивается от подъемного и трубокабельного досками или металлической сеткой.

В глубоких стволах (глубиной более 700…800 м) целесообразно взамен лестничного отделения предусматривать постоянный аварийный подъем.

Для прокладки трубопроводов и кабелей по стволу предусматривают специальное трубокабельное отделение, которое располагают рядом с лестничным отделением. Трубопроводы можно крепить к расстрелам с помощью хомутов, устанавливаемых через 6…12 м по высоте, кронштейнов и хомутов, заделываемых в крепь ствола.

Крепление кабелей выполняют на расстрелах при помощи конусных зажимов или зажимов, заделываемых в крепь ствола. Зажим устанавливают через 6…8 м.

Гибкая армировка. Как отмечалось ранее, гибкую армировку с канатными проводниками применяют во вспомогательных стволах с поперечным сечением в виде круга, клетевым подъемом и относительно небольшой глубины (до 500…600 м).

Гибкая армировка состоит из канатных проводников, по которым перемещаются подъемные сосуды 1, отбойных канатов 2, предохраняющих подъемные сосуды от столкновения, и натяжных устройств в копре и зумпфе. Диаметр канатов 30…45 мм. Отбойные канаты имеют такую же конструкцию и диаметр не менее 40 мм с пятикратным запасом прочности. Натяжение канатов – 10…20 кН на каждые 100 м длины каната. Для движения подъемных сосудов по канатным направляющим 3 на корпусе сосудов по четырем углам крепятся направляющие муфты со сменными вкладышами из бронзы.

При использовании гибкой армировки обеспечивается плавное движение подъемных сосудов, что особенно важно при большой скорости подъема, уменьшается аэродинамическое сопротивление воздушной струе. Основным недостатком гибкой армировки является необходимость увеличения сечения ствола на 0,5…1 м (диаметр в свету) для обеспечения нормативных зазоров между подъемным сосудом и крепью из-за значительных колебаний сосудов в процессе движения.

Подготовительные работы перед армированием ствола. До начала работ по армированию выполняют подготовительные работы, которые включают в себя следующие мероприятия: подготовка элементов армировки – расстрелов, проводников, зажимающих скоб, элементов лестничного отделения, труб, кабелей, полков, крепежного материала и т.п.

Элементы армировки проверяют с помощью шаблонов и контрольной сборки на стендах. Затем их маркируют и укладывают в штабеля в порядке очередности использования. Трубы испытывают посредством оп-рессовки. Далее в копре демонтируют разгрузочный станок, верхнюю приемную площадку, переоборудуют подшкивную площадку, переставляют шкивы так, чтобы монтажная люлька и элементы армировки проходили между установленными расстрелами, переоборудуют нулевую раму в соответствии с расположением в стволе расстрелов и оборудования для армирования. Непосредственно в стволе демонтируют и выдают на поверхность все проходческое оборудование, вентиляционные и водоотливные трубы, бетонопровод, трубы сжатого воздуха, насосы и пр. Одновременно поднимают в стволе подвесной полок и переоборудуют его для работы по армированию. Осуществляют контрольную съемку профиля стен ствола, составляют продольный разрез и совмещенный план поперечных сечений ствола.

По результатам маркшейдерской сетки уточняют, а при необходимости и корректируют проект армирования. В стволе устанавливают первый контрольный ярус расстрелов, по которому с помощью отвесов и шаблонов контролируют установку элементов армировки по всему стволу.

Перед началом работ по армированию составляют проект производства работ (ППР), который включает в себя технологические схемы производства армирования, план размещения оборудования, график организации работ, мероприятия по заготовке элементов армировки, мероприятия по безопасности работ и т.п. Продолжительность подготовительных работ составляет от 15 до 30 дней.

Производство работ по армированию. В зависимости от очередности работ по установке расстрелов и навеске проводников армирование стволов может быть выполнено по последовательной, параллельной и совмещенной технологическим схемам.

При последовательной схеме установку расстрелов и навеску проводников осуществляют последовательно на всю глубину ствола или на участках, кратных длине звена проводника. Установку расстрелов ведут сверху вниз одновременно с оборудованием лестничного отделения, а затем снизу вверх или сверху вниз навешивают проводники. Работы по установке расстрелов выполняют с двухэтажного подвесного полка (7.13), в котором расстояние между этажами соответствует расстоянию между ярусами расстрелов (шагу армировки). На нижнем этаже полка ведут подготовку лунок под расстрелы (если они не были заготовлены заранее при возведении крепи ствола) или бурение скважин под анкеры при креплении расстрелов анкерами. При тюбинговой крепи сверлят отверстия во фланцах тюбингов.