- •4.1. ОБЩИЕ ПОЛОЖЕНИЯ

- •4.2. СОЕДИНЕНИЯ ТИПА «ВАЛ-СТУПИЦА»

- •4.2.1. ШТИФТОВЫЕ СОЕДИНЕНИЯ

- •4.2.1.1. ОБЩИЕ ПОЛОЖЕНИЯ

- •4.2.1.2. ПОСАДКИ ШТИФТОВЫХ СОЕДИНЕНИЙ

- •4.2.2. ШПОНОЧНЫЕ СОЕДИНЕНИЯ

- •4.2.2.1. ОБЩИЕ ПОЛОЖЕНИЯ

- •4.2.2.2. РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

- •4.2.2.3. ДОПУСКИ И ПОСАДКИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

- •4.2.3. ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

- •4.2.3.1. ПРЯМОБОЧНЫЕ ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

- •4.2.3.2. ЭВОЛЬВЕНТНЫЕ ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

- •4.2.3.3. ШЛИЦЕВЫЕ СОЕДИНЕНИЯ С ТРЕУГОЛЬНЫМ ПРОФИЛЕМ

- •4.2.3.4. ИЗОБРАЖЕНИЕ ШЛИЦЕВЫХ ВАЛОВ, ОТВЕРСТИЙ И ИХ СОЕДИНЕНИЙ

- •4.2.3.5. ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ

- •4.2.3.6. РАСЧЕТ ШЛИЦЕВЫХ СОЕДИНЕНИЙ НА ПРОЧНОСТЬ

- •4.2.3.6.1. ШЛИЦЕВЫЕ СОЕДИНЕНИЯ С ПРЯМОБОЧНЫМИ ШЛИЦАМИ

- •4.2.3.6.2. ШЛИЦЕВЫЕ СОЕДИНЕНИЯ С ЭВОЛЬВЕНТНЫМИ ШЛИЦАМИ

- •4.2.3.6.3. ШЛИЦЕВЫЕ СОЕДИНЕНИЯ С ТРЕУГОЛЬНЫМИ ШЛИЦАМИ

- •4.3. ФЛАНЦЕВЫЕ СОЕДИНЕНИЯ

- •4.4. ОПОРЫ ВАЛОВ

- •4.4.1. ПОДШИПНИКИ КАЧЕНИЯ

- •4.4.1.1. ОБЩИЕ СВЕДЕНИЯ

- •4.4.1.2. МАРКИРОВКА ПОДШИПНИКОВ КАЧЕНИЯ

- •4.4.1.3. КРИТЕРИИ РАБОТОСПОСОБНОСТИ ПОДШИПНИКОВ КАЧЕНИЯ

- •4.4.1.4. УКАЗАНИЯ ПО ПОДБОРУ ПОДШИПНИКОВ КАЧЕНИЯ

- •4.4.1.5. ГРУЗОПОДЪЕМНОСТЬ ПОДШИПНИКОВ КАЧЕНИЯ. ЭКВИВАЛЕНТНАЯ НАГРУЗКА

- •4.4.1.5.1. СТАТИЧЕСКАЯ ГРУЗОПОДЪЕМНОСТЬ ПОДШИПНИКОВ КАЧЕНИЯ. СТАТИЧЕСКАЯ ЭКВИВАЛЕНТНАЯ НАГРУЗКА

- •4.4.1.5.1.1. ОБЩИЕ СВЕДЕНИЯ

- •4.4.1.5.1.2. БАЗОВАЯ СТАТИЧЕСКАЯ ГРУЗОПОДЪЕМНОСТЬ

- •4.4.1.5.1.3. СТАТИЧЕСКАЯ ЭКВИВАЛЕНТНАЯ НАГРУЗКА

- •4.4.1.5.2.1. ОБЩИЕ СВЕДЕНИЯ

- •4.4.1.5.2.2. БАЗОВАЯ ДИНАМИЧЕСКАЯ РАСЧЕТНАЯ ГРУЗОПОДЪЕМНОСТЬ

- •4.4.1.5.2.3. ДИНАМИЧЕСКАЯ ЭКВИВАЛЕНТНАЯ НАГРУЗКА

- •4.4.1.5.2.4. РАСЧЕТНЫЙ РЕСУРС ПОДШИПНИКА

- •4.4.1.6. ВЫБОР И РАСЧЕТ ПОДШИПНИКОВ КАЧЕНИЯ

- •4.4.1.6.1. СИЛЫ, НАГРУЖАЮЩИЕ ПОДШИПНИКИ

- •4.4.1.6.1.1. РАДИАЛЬНЫЕ РЕАКЦИИ

- •4.4.1.6.1.2. ОСЕВЫЕ РЕАКЦИИ

- •4.4.1.6.2. ПОДБОР ПОДШИПНИКОВ

- •4.4.1.6.2.1. РАСЧЕТ ПОДШИПНИКОВ НА СТАТИЧЕСКУЮ ГРУЗОПОДЪЕМНОСТЬ

- •4.4.1.6.2.2. РАСЧЕТ ПОДШИПНИКОВ НА ЗАДАННЫЙ РЕСУРС

- •4.4.2. ПОДШИПНИКОВЫЕ УЗЛЫ

- •4.4.2.1. ЗАЗОРЫ И ПРЕДВАРИТЕЛЬНЫЕ НАТЯГИ В ПОДШИПНИКАХ КАЧЕНИЯ

- •4.4.2.2. ДОПУСКИ, ПОСАДКИ И ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ ПОДШИПНИКОВ И СОПРЯГАЕМЫХ С НИМИ ДЕТАЛЕЙ

- •4.4.2.3. ОСНОВНЫЕ СХЕМЫ УСТАНОВКИ ПОДШИПНИКОВ КАЧЕНИЯ

- •4.4.2.4. КОНСТРУКЦИИ ТИПОВЫХ ПОДШИПНИКОВЫХ УЗЛОВ

- •4.4.2.4.1. КРЕПЛЕНИЕ ВНУТРЕННИХ КОЛЕЦ ПОДШИПНИКОВ НА ВАЛАХ

- •4.4.2.4.2. КРЕПЛЕНИЕ ПОДШИПНИКОВ В КОРПУСЕ

- •4.4.2.4.3. ФИКСИРУЮЩАЯ ОПОРА

- •4.4.2.4.3.1. КОНСТРУКЦИИ ФИКСИРУЮЩИХ ОПОР

- •4.4.2.4.3.2. РЕГУЛИРОВАНИЕ ПОДШИПНИКОВ В ФИКСИРУЮЩЕЙ ОПОРЕ

- •4.4.2.4.3.2.2. РЕГУЛИРОВАНИЕ ПОДШИПНИКОВ ОСЕВЫМ ПЕРЕМЕЩЕНИЕМ ВНУТРЕННИХ КОЛЕЦ

- •4.4.2.4.4. ПЛАВАЮЩАЯ ОПОРА

- •4.4.2.4.5. ОПОРЫ ПО СХЕМЕ «В РАСПОР»

- •4.4.2.4.5.1. КОНСТРУКЦИИ ОПОР

- •4.4.2.4.5.2. РЕГУЛИРОВАНИЕ ПОДШИПНИКОВ

- •4.4.2.4.6. ОПОРЫ ПО СХЕМЕ «В РАСТЯЖКУ»

- •4.4.2.4.6.1. КОНСТРУКЦИИ ОПОР

- •4.4.2.4.6.2. РЕГУЛИРОВАНИЕ ПОДШИПНИКОВ

- •4.4.2.4.7. ОПОРЫ ВАЛОВ КОНИЧЕСКИХ ШЕСТЕРЕН

- •4.5. КОНСТРУИРОВАНИЕ СТАКАНОВ И КРЫШЕК ПОДШИПНИКОВ

- •4.5.1. КОНСТРУИРОВАНИЕ СТАКАНОВ

- •4.5.2. КОНСТРУИРОВАНИЕ КРЫШЕК ПОДШИПНИКОВ

- •4.5.2.1. КРЫШКИ ПОДШИПНИКОВ ПРИВОРАЧИВАЕМЫЕ

- •4.5.2.2. КРЫШКИ ПОДШИПНИКОВ ЗАКЛАДНЫЕ

- •5. ВАЛЫ

- •5.1. ОБЩИЕ СВЕДЕНИЯ

- •5.2. МАТЕРИАЛЫ ВАЛОВ И ОСЕЙ

- •5.3. КОНСТРУИРОВАНИЕ ВАЛОВ

- •5.3.1. ОРИЕНТИРОВОЧНЫЙ РАСЧЕТ ДИАМЕТРА ВАЛА

- •5.3.2. НАЗНАЧЕНИЕ ДИАМЕТРОВ ВАЛА НА РАЗЛИЧНЫХ УЧАСТКАХ

- •5.3.3. ОПРЕДЕЛЕНИЕ ОСЕВЫХ РАЗМЕРОВ УЧАСТКОВ ВАЛА

- •5.3.4. ОСЕВАЯ ФИКСАЦИЯ ДЕТАЛЕЙ НА ВАЛУ

- •5.3.5. КОНСТРУКЦИИ ВАЛОВ

- •5.3.5.1. ВХОДНЫЕ (БЫСТРОХОДНЫЕ) ВАЛЫ

- •5.3.5.1.2. ВХОДНЫЕ (БЫСТРОХОДНЫЕ) ВАЛЫ С НАСАДНОЙ ШЕСТЕРНЕЙ

- •5.3.5.2. ВЫХОДНЫЕ (ТИХОХОДНЫЕ) ВАЛЫ

- •5.3.5.2.1. ВЫХОДНЫЕ (ТИХОХОДНЫЕ) ВАЛЫ С РАСПОЛОЖЕНИЕМ КОЛЕСА МЕЖДУ ПОДШИПНИКАМИ

- •5.3.5.2.2. ВЫХОДНЫЕ (ТИХОХОДНЫЕ) ВАЛЫ С КОНСОЛЬНЫМ РАСПОЛОЖЕНИЕМ КОЛЕСА

- •5.3.6. РАСЧЕТ ВАЛОВ НА ПРОЧНОСТЬ И СОПРОТИВЛЕНИЕ УСТАЛОСТИ

- •5.3.6.1. ОБЩИЕ ПОЛОЖЕНИЯ

- •5.3.6.2. МЕТОДИКА ПОСТРОЕНИЯ ЭПЮР ИЗГИБАЮЩИХ И КРУТЯЩИХ МОМЕНТОВ

- •5.3.6.2.1. ОПРЕДЕЛЕНИЕ СОСТАВЛЯЮЩИХ РЕАКЦИЙ В ОПОРАХ

- •5.3.6.2.2. ПОСТРОЕНИЕ ЭПЮР ИЗГИБАЮЩИХ МОМЕНТОВ

- •5.3.6.2.2.1. ПЛОСКОСТЬ YOZ

- •5.3.6.2.2.2. ПЛОСКОСТЬ XOZ

- •5.3.6.2.3. ПОСТРОЕНИЕ ЭПЮР КРУТЯЩИХ МОМЕНТОВ

- •5.3.6.3. РАСЧЕТ ВАЛОВ НА СТАТИЧЕСКУЮ ПРОЧНОСТЬ

- •5.3.6.4. РАСЧЕТ ВАЛОВ НА ВЫНОСЛИВОСТЬ

- •6. СМАЗЫВАНИЕ ПОВЕРХНОСТЕЙ ТРЕНИЯ

- •6.1. СМАЗОЧНЫЕ МАТЕРИАЛЫ

- •6.2. СМАЗЫВАНИЕ ЗУБЧАТЫХ И ЧЕРВЯЧНЫХ ПЕРЕДАЧ

- •6.3 СМАЗЫВАНИЕ ПОДШИПНИКОВ

- •6.4. УПЛОТНЕНИЯ

- •6.5. СМАЗОЧНЫЕ УСТРОЙСТВА

- •6.5.1. ПРОБКИ

- •6.5.2. МАСЛОУКАЗАТЕЛИ И ОТДУШИНЫ

Расклепать |

|

|

d |

T |

T |

T |

|

T |

D |

1 |

D |

d |

1 |

d |

|

d |

Расклепать

а) б)

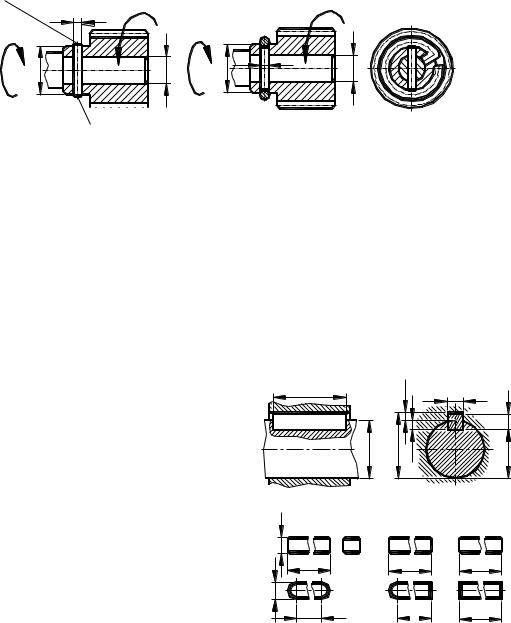

Рис. 4.2

Типы, интервалы размеров и материалы стандартизованных штифтов приведены в табл. П.142.

4.2.1.2. ПОСАДКИ ШТИФТОВЫХ СОЕДИНЕНИЙ

Установочные штифты обычноустанавливаютпо посадке снатягом водной из соединяемыхдеталей; сдругойдетальюегоустанавливаютпопосадкеH7/js6 илиH7/h6.

4.2.2.ШПОНОЧНЫЕ СОЕДИНЕНИЯ

4.2.2.1.ОБЩИЕ ПОЛОЖЕНИЯ

Шпоночные соединения |

применяют |

l |

t2 |

b |

|

для передачи вращающего момента. Их ис- |

|

|

|

||

пользуют при небольших нагрузках, когда |

|

2 |

h |

||

соединения могут быть неподвижными или |

d |

-dt1 |

|||

подвижными вдоль оси вала, напряженными |

d+t |

||||

|

|

|

|

1t |

|

(при клиновых и тангенциальных шпонках) |

|

|

|

||

или ненапряженными (при призматических |

Исполнения шпонок |

||||

и сегментных шпонках). |

|

||||

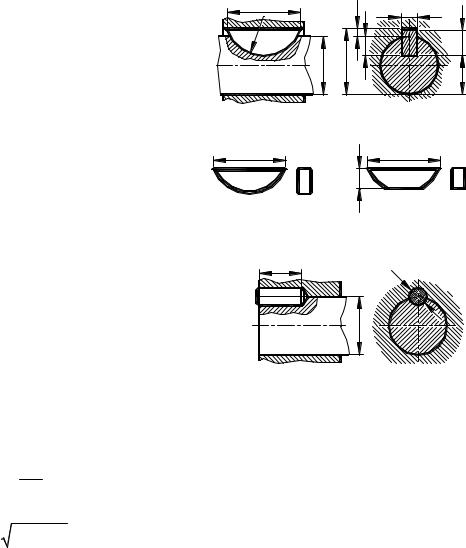

Призматические |

шпонки |

(рис. 4.3) |

1 |

2 |

3 |

(табл. П.143) изготовляют следующих трех |

h |

|

|

||

типов: |

|

|

l |

l |

l |

- обыкновенные |

(ГОСТ 23360–78) и |

b |

lp |

lp |

|

высокие (ГОСТ 10748–79), которые исполь- |

lp |

||||

зуют для неподвижных соединений ступиц с |

|

Рис. 4.3 |

|

||

валами; |

|

|

|

|

|

- направляющие с креплением на валу |

|

|

|

||

(ГОСТ 8790–79), применяемые в том случае, когда ступицы должны иметь возмож-

ность перемещения вдоль валов; - скользящие сборные (ГОСТ 12208–66), соединяющиеся со ступицей высту-

пом (пальцем) цилиндрической формы и перемещающиеся вдоль вала вместе со ступицей.

Клиновые шпонки представляют собой самотормозящий клин с уклоном 1:100; их выполняют по ГОСТ 24068–80. Клиновые шпонки разделяют на закладные и за-

бивные.

Забивные шпонки изготавливают с головками для забивки и извлечения шпонок из пазов.

217

Тангенциальные шпонки отличаются от |

|

|

l |

t2 |

|

b |

|||

клиновых тем, что натяг между валом и сту- |

|

D |

|

|

|

h |

|||

пицей создается ими не в радиальном, а в ка- |

|

|

2 |

|

|||||

сательном (тангенциальном) направлении. |

|

|

|

d d+t t1 |

|

d-t1 |

|||

Эти шпонки применяют |

преимущественно |

|

|

|

|

||||

для тяжелонагруженных валов при передаче |

|

|

|

|

|

|

|||

реверсивных движений; их выполняют по |

1 |

|

Исполнения шпонок |

||||||

ГОСТ 24069–80 |

(нормальные) |

и |

l |

|

|

2 |

l |

||

ГОСТ 24070–80 (усиленные). |

|

|

|

|

|

||||

Сегментные шпонки (ГОСТ 24071–80) |

|

|

|

1 |

|

|

|||

|

|

|

h |

|

|

||||

(рис. 4.4) (табл. П.144) применяют на валах |

|

|

|

|

|

||||

|

|

|

|

h1=0,8h |

|||||

небольших диаметров (до 38 мм) и при ко- |

|

|

|

Рис. 4.4 |

|||||

роткой ступице; соединения просты в изго- |

|

|

|

|

|

||||

|

|

|

|

|

|

||||

товлении и сборке, однако вал ослабляется глубо- |

|

|

|

|

|

||||

ким пазом под шпонку. |

|

|

|

|

|

l |

|

d |

|

Круглые цилиндрические и круглые кониче- |

|

|

|

1 |

|||||

|

|

|

|

|

|||||

ские шпонки (рис. 4.5) не стандартизованы. Их ис- |

|

|

|

|

|

||||

пользуют в тех случаях, если втулку необходимо |

|

|

d |

|

|

||||

установить на конец вала. При диаметре вала |

d |

|

|

|

|

|

|||

диаметр круглой шпонки d1 равен: |

|

|

|

|

|

|

|

||

d1 = (0,16 −0,17)d , |

|

(4.1) |

|

|

|

Рис. 4.5 |

|

|

|

длина круглой шпонки равна: |

|

|

|

|

|

|

|

||

l = (3 −4)d1 . |

|

|

|

|

|

|

|

|

(4.2) |

Отверстия под эти шпонки получают при сборке с обеспечением в сопряжении |

|||||||||

посадки с натягом |

H7 . Центр отверстия должен быть смещен в сторону центра ва- |

||||||||

|

r6 |

|

|

|

|

|

|

|

|

ла (оси) на расстояние: |

|

|

|

|

|

|

|

|

|

e = 0,5 d − |

d 2 −d 2 |

. |

|

|

|

|

|

|

(4.3) |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наиболее распространены призматические шпонки, которые, по сравнению с |

|||||||||

клиновыми, обеспечивают более удобный монтаж и демонтаж деталей, а также их |

|||||||||

лучшее центрирование. |

|

|

|

|

|

|

|

|

|

В случае использования двух призматических шпонок их устанавливают под |

|||||||||

углом 180°. |

|

|

|

|

|

|

|

|

|

Структура условного обозначения шпоночного соединения должна иметь сле- |

|||||||||

дующий вид: |

|

|

|

|

|

|

|

|

|

12 , |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

где 1 – основной посадочный размер b (ширина шпонки), мм; |

|

|

|||||||

2 – поле допуска шпоночного паза; |

|

|

|

|

|

|

|||

3 – поле допуска шпонки. |

|

|

|

|

|

|

|

||

4.2.2.2. РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Стандартизованные шпонки изготовляют из среднеуглеродистых чистотянутых сталей специального сортамента по ГОСТ 8787–68 и ГОСТ 8786–68. К этим

218

сталям относятся стали марок: Ст5, Ст6, 45, 50, 55 и 60. Допускается применять другие стали с временным сопротивлением разрыву σв=590 МПа.

В нагруженных соединениях применяют шпонки из легированных сталей (например, из стали 40Х с термической обработкой до 37-47 HRCЭ). Термически обра-

ботанные шпонки шлифуют по рабочим граням. |

|

||||

|

Допускаемые напряжения смятия в неподвижных шпоночных соединениях |

||||

находят по формуле: |

|

||||

|

σсм |

= |

σт |

, |

(4.4) |

|

S |

||||

|

σт |

|

|

|

|

где |

– предел текучести наиболее слабого материала деталей – вала, шпонки |

||||

или ступицы; |

|

|

|||

|

S – |

|

коэффициент безопасности; |

|

|

|

|

|

при точном учете нагрузок S=1,25; |

|

|

|

|

|

в остальных случаях S=1,5-2. |

|

|

|

Допускаемое напряжение на срез определяют из соотношения: |

|

|||

|

τcp p = (0,1−0,2)σт . |

(4.5) |

|||

В связи с более точной расчетной схемой допускаемые напряжения для круглых и конических шпонок можно увеличить на (25-30)% по сравнению с допускае-

мыми напряжениями для призматических шпонок. |

|

||

|

Расчет призматических шпонок выполняют следующим образом. |

|

|

|

Условие прочности на смятие: |

|

|

|

Tmax = 0,5d (h −t)lpσсм p . |

(4.6) |

|

|

Условие прочности на срез: |

(4.7) |

|

|

Tmax = 0,5dblpτср p |

||

|

Расчет сегментных шпонок выполняют следующим образом. |

|

|

|

Условие прочности на смятие |

(4.8) |

|

|

Tmax = 0,475dDKσсм р |

||

|

Условие прочности на срез: |

(4.9) |

|

|

Tmax = 0,475dDbτсp р |

||

где |

Тmax |

– наибольший крутящий момент на валу, Н мм. |

|

|

d – диаметр вала, мм; |

|

|

|

lp – рабочая длина шпонки, мм; |

|

|

|

h – высота шпонки, мм; |

|

|

|

b – ширина шпонки, мм; |

|

|

|

D – диаметр шпонки, мм; |

|

|

|

K – выступ шпонки от шпоночного паза, мм; |

|

|

|

t – глубина шпоночного паза на валу, мм; |

|

|

|

σсм р |

– допускаемые напряжения на смятие, Н/мм2; |

|

|

τ |

– допускаемые напряжения на срез, Н/мм2. |

|

|

ср р |

|

|

219

4.2.2.3. ДОПУСКИ И ПОСАДКИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Применение для шпоночных соединений посадок колеса на вал:

-с зазором – недопустимо,

-переходных – крайне нежелательно.

Рекомендуется принимать следующие посадки колес на вал:

H7 |

|

H7 |

|

– для цилиндрических прямозубых колес; |

p6 |

|

r6 |

|

|

|

|

|

||

H7 |

|

H7 |

|

– для цилиндрических косозубых и червячных колес; |

r6 |

|

s6 |

|

|

|

|

|

||

H7 |

|

H7 |

|

– для конических колес. |

s6 |

|

t6 |

|

|

|

|

|

Посадки с большим натягом (приведены в скобках) используют для колес ре-

версивных передач.

Выбор посадок «шпонка – паз вала» и «шпонка – паз втулки» производят в зависимости от желаемого вида соединения, который, в свою очередь, выбирают в зависимости от назначения посадки (для скользящих шпонок, для неподвижного соединения, для направляющих шпонок и т.п.) и серийности изготовления.

Вбольшинстве случаев соединение шпонки с валом более плотное, чем с втулками. Это предотвращает выпадение шпонки из паза вала при монтаже и исключает ее передвижение при эксплуатации. Зазор же в соединении «шпонка – паз втулки» необходим для компенсации неточностей размеров, формы и взаимного расположения пазов.

Втабл. П.145, П.146 приведены посадки шпонок, поля допусков и предельные отклонения размеров шпонок и шпоночных пазов в соответствии с ГОСТ 23360–78.

Отклонения глубины паза на валу и во втулке приведены в табл. П.147. Допуск расположения паза во втулке или на валу приведены в табл. П.148.

4.2.2.4. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ШПОНОЧНЫХ |

|||

СОЕДИНЕНИЙ |

|

|

|

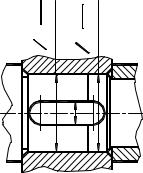

При посадке с натягом во время установки зубчатых |

H7 r6 |

H7 d11 |

|

колес на валы очень трудно совместить шпоночный паз ко- |

|||

Od |

Od |

||

леса со шпонкой вала. Для облегчения сборки рекомендуется |

|||

предусматривать направляющий цилиндрический участок |

|||

|

|

||

вала с допуском по d11 (рис. 4.3). |

|

|

|

С этой же целью направляющий участок вала делают |

|

|

|

коническим. |

|

b |

|

В начале сборки путем свободного поворота колеса от- |

|

|

|

носительно вала совмещают шпоночный паз колеса со |

|

|

|

шпонкой, а затем напрессовывают колесо на вал. |

Рис. 4.6 |

||

Посадочные поверхности под зубчатые и червячные |

|||

колеса чаще всего шлифуют. Поэтому перед упорным буртиком желательно на валу |

|||

выполнять канавку для выхода шлифовального круга. |

|

|

|

Форма и размеры канавок приведены в П.172, П.173. |

|

|

|

220