- •Подземный транспорт Контактный электровоз к14

- •Технические характеристики

- •Сравнительная характеристика

- •Электровоз 10ка

- •Электровоз 14ка

- •Технические характеристики

- •Технические характеристики

- •Шахтный аккумуляторный электровоз арп8т

- •Технические характеристики

- •Сравнительная характеристика

- •Самоходный вагон b15k

- •Технические характеристики

- •Бункер-перегружатель бп -15

- •Технические характеристики

- •Перегружатель раздвижной самоходный прс600

- •Технические характеристики

- •Самоходный горно-шахтный транспорт на пневмоколесном ходу – вчера, сегодня, завтра

- •Перспективы создания проходческих комбайнов нового технического уровня

- •Проходческие комбайны с буровым исполнительным органом

- •Проходческие комбайны избирательного действия

- •Перспективные направления совершенствования проходческих комбайнов

- •Выводы:

- •Литература:

- •Практические основы решения актуальных проблем обеспечения ремонтопригодности и эффективности горно-шахтного оборудования (гшо)

- •Качество фирменного ремонта значительно выше, чем при других формах его организации (компания komatsu, Япония)

- •Предпосылки организации ремонта горно-шахтного оборудования по критерию минимизации ресурсных затрат

- •Вопросы рационального применения конвейерного транспорта скальной горной массы на глубоких карьерах

- •Конвейер №5 цпт-1 (оао «Олкон»)

- •Крутонаклонный конвейер фирмы Metso Minerals.

- •Бункер у корпуса крупного дробления цпт-1 (оао «Олкон»)

- •Дробильно-перегрузочных пунктов на борту карьера: 1 – дпп; 2 – cтационарный конвейерный подъемник; 3 – передаточные конвейеры на постоянном борту карьера

- •Литература

Перспективные направления совершенствования проходческих комбайнов

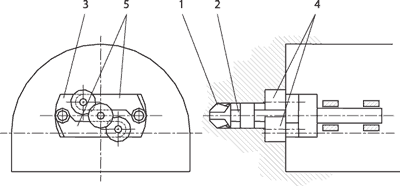

Для механизации проведения ниш в Германии был разработан, а в Бельгии испытан комбайн ЕSА-60 [9]. Опыт эксплуатации показал, что его возможности значительно шире, чем предполагалось вначале его создателями. Использование известных в механизированной добыче угля основных узлов и подсистем выемочных комбайнов (высокоскоростной привод исполнительного органа шнекового или барабанного типа, механизм регулировки исполнительного органа по высоте, механизм подачи выемочной машины вдоль забоя, изгибающийся скребковый конвейер, крепь большой несущей способности) впоследствии расширило область применения комбайна ЕSА-60. Структурно-компоновочная схема комбайна ЕSА-60 представлена на рис. 8. Шнековый исполнительный орган 1 закреплен на поворотном редукторе 2, который соединен с корпусом комбайна 3. Комбайн перемещается в выработке вдоль конвейера 4 с помощью встроенного механизма перемещения 5. Параметры исполнительного органа и системы его подвески обеспечивают выемку горной массы только в пределах мощности угольного пласта при выемке ниш. Кроме применяемых на практике структурно-компоновочных схем проходческих комбайнов разработаны и другие схемы. Вот некоторые из них.

|

|

|

Рис. 8. Структурно-компоновочная схема комбайна ESA-60 |

На рис. 9 представлена структурно-компоновочная схема комбайна по патенту USA 4514012 (кл. Е21С 27/24) John L Wallace от 30 апреля 1985 г. [10]. Отличием этой схемы является закрепление на поворотном рычаге 2 двух шнековых исполнительных органов 1 со встроенным в шнеки силовым приводом. Поворотный рычаг 2 крепится к корпусу выемочной машины 4 через специальный узел 3, который относительно корпуса комбайна имеет возможность изменять свое положение в вертикальном направлении. Корпус комбайна 4 устанавливается на специальных направляющих, длина которых соизмерима с шириной выработки. Перемещение корпуса выемочной машины вдоль забоя осуществляется посредством винтовой передачи с приводом 5.

|

|

|

Рис. 9. Структурно-компоновочная схема комбайна по патенту USA 4514012 |

В корпусе направляющих размещены устройства в виде скребковых конвейеров для удаления разрушенной горной массы от линии забоя. Наличие поворотного рычага, положение центра которого регулируется по вертикали, обуславливает более широкие возможности по проведению горных выработок различной формы и сечения. В составе описываемой конструкции горной машины автором предусмотрено наличие гидравлической механизированной крепи, верхнее перекрытие которой осуществляет крепление поверхности кровли в непосредственной близости к зоне работы исполнительных органов. Гидравлическая механизированная крепь выполняет также функцию распорно-шагающего механизма подачи выемочной машины на забой. К недостаткам данной конструкции можно отнести:

недостаточную устойчивость выемочной машины, что обуславливает невысокую точность заданного контура проводимой горной выработки;

низкую маневренность комбайна;

конструкцию исполнительного органа, которая не предусматривает проведение опережающего вруба, что сужает область применения выемочной машины.

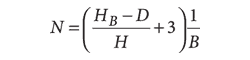

Исполнительный орган горного комбайна (рис.10) [11] содержит забурник 1, прикрепленный к буровой штанге, расположенной в полой оси 2. Ротор 3 с разрушающими органами 4 установлен на полой оси 2. Исполнительный орган снабжен поворотными рукоятями 5, шарнирно закрепленными на диаметрально противоположных концах ротора 3. Разрушающие органы 4 выполнены в виде режущих головок и установлены на концах рукоятей 5. Оси вращения режущих головок 4 и оси поворота рукоятей 5 параллельны оси вращения буровой штанги. В роторе 3 установлен редуктор, входной вал которого связан с валом приводного электродвигателя.

|

|

|

Рис. 10. Исполнительный орган проходческого комбайна по А.с. №1712598 |

При работе этого исполнительного органа сначала забурник осуществляет опережающее бурение скважины, обеспечивая тем самым дополнительную плоскость обнажения, затем фронтально забуриваются режущие головки, после чего производится разбуривание забоя в радиальном направлении за счет вращения ротора и изменения угла поворота рукоятей.

Особенностью работы проходческих комбайнов избирательного действия является значительное число циклов знакопеременного нагружения элементов системы подвески и подачи исполнительного органа с частотами ниже частоты вращения коронки, которые обусловлены изменением режима его работы (зарубка, боковой рез вправо, боковой рез влево, рез вверх и рез вниз).

На ресурс основных силовых систем машины существенное влияние оказывает количество блоков нагружения (режимов работы). И это влияние более значимо для металлоконструкций, валов и других элементов, работающих на растяжение (сжатие), изгиб и кручение (m = 9), и менее для подшипников (m = 3,33). Это подтверждается данными о фактическом ресурсе очистных и проходческих комбайнов, приведенными в табл. 1. Для объективности сравнения их ресурсов приведены два показателя – ресурс в киловатт-часах и удельная масса M/P на один кВт установленной мощности.

Таблица 1

| ||||||||||||||||||||||||||||||||||||||

Результаты анализа показали, что, несмотря на бульшую удельную массу (до 3-х раз) проходческих комбайнов, они имеют в 3 и более раз меньший ресурс в сравнении с очистными, работа которых характеризуется значительно меньшим количеством блоков нагружения при разрушении равных объемов горного массива.

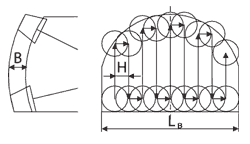

Для оценки ресурса комбайна с различными структурами исполнительных органов и схем обработки забоя были получены зависимости для определения числа циклов (блоков нагружения) на один метр проходки (см. табл. 2).

Таблица 2

|

Анализ этих зависимостей позволил установить, что:

схема обработки забоя оказывает существенное влияние на долговечность элементов конструкции комбайна;

схемы работы 1 в, г обеспечивают снижение числа блоков нагружения не менее чем в 2–4 раза по сравнению со схемами 1 а, б, что позволяет повысить ресурс комбайна.

Более перспективными являются структуры исполнительного органа 3 и 4, так как они обеспечивают снижение числа циклов не менее чем в 10 раз и высокую точность воспроизведения заданного контура выработки. Однако схема 3 имеет существенные недостатки, ограничивающие ее область применения: позволяет получать только выработки прямоугольного сечения и имеет высокую нагруженность исполнительного органа из-за больших по сравнению со структурами 1, 2 и 4 размеров режущей головки. Кроме того, структурная схема исполнительного органа 4 позволяет обеспечить значительно меньший вылет стрелы, а следовательно – снижение удельной массы комбайна на один кВт установленной мощности и повышение качества проводимой выработки.

Таким образом, проведенный анализ показывает, что перспективным направлением совершенствования проходческих комбайнов является разработка их конструкций, обеспечивающих повышение производительности труда в проходческом забое (повышение коэффициента использования комбайна), высокое качество проводимой горной выработки (калиброванности) и снижения энергоемкости процесса проведения подготовительных выработок. Это может быть обеспечено сочетанием в проходческом комбайне основных преимуществ комбайнов избирательного и роторного типов, а также механизма установки крепи.

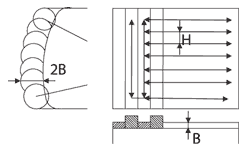

С учетом выполненного ранее анализа была разработана структурно-компоновочная схема проходческого комбайна нового технического уровня, представленная на рис. 11.

|

|

|

Рис. 11. Структурная схема проходческого комбайна нового технического уровня |

За базу проходческого комбайна принята подсистема перемещения, обеспечивающая перемещение машины по выработке, ее маневрирование и создание напорного усилия на забой при зарубке и разрушении. Кроме этого в функцию подсистемы перемещения, как показали исследования, должно входить обеспечение устойчивости проходческого комбайна и жесткое базирование его относительно выработки. В соответствии с этим система перемещения включает в себя гусеничные ходовые тележки 1 и домкратное распорное устройство 2, расположенное впереди корпуса машины в непосредственной близости от исполнительного органа 3 (от груди забоя), что повышает устойчивость комбайна при разрушении горного массива. Гусеничные тележки между собой жестко связывает рама 4, на которой находится выдвижной (при помощи гидроцилиндров) стол 5.

Подсистема исполнительного органа состоит из привода 6, опорно-поворотного механизма 7, в котором закреплен исполнительный орган избирательного действия 3. Подсистема исполнительного органа базируется на выдвижном столе 5. При этом надо отметить, что такая структурно-компоновочная схема обеспечивает практически малоконсольное расположение исполнительного органа относительно корпуса комбайна и распорного устройства 2, чем дополнительно обеспечивается устойчивость машины при разрушении забоя.

Для удаления из зоны работы исполнительного органа и погрузки разрушенной горной массы на общешахтное транспортное средство используется подсистема погрузки и транспортировки, которая также закреплена на выдвижном столе 5. Эта подсистема включает в себя шнековый погрузчик 8, зачистной лемех 9 и скребковый конвейер 10. Структурная схема предусматривает регулирование положения по высоте относительно выдвижного стола шнекового погрузчика и лемеха, а также регулировку конвейера как в вертикальной, так и горизонтальной плоскостях.

Механизирует операцию возведения постоянной крепи подсистема «крепеустановщик». Она состоит из магазина верхняков арочной крепи 11, манипулятора 12, предназначенного для подачи и закрепления верхняков на кровле выработки, телескопической стрелы 13 и домкрата ее распора 14. Причем магазин и манипулятор жестко связаны с выдвижным столом 5, а стрела – с рамой 4.

Возможность совмещения во времени отбойки горной массы, ее погрузки и крепления выработки позволит существенно повысить скорость проведения горных выработок.

Таким образом, в предлагаемой структуре проходческого комбайна максимально использованы узлы и элементы существующего очистного и проходческого оборудования, существующие узлы и элементы средств крепления, погрузки и транспорта. Проходческий комбайн может быть реализован в виде набора функционально-законченных модулей, что позволит существенно сократить сроки монтажно-демонтажных и ремонтных работ, а также модифицировать его под конкретные условия проводимых горных выработок.

Аналогичную схему вышеописанной имеет проходческая система AVSA, разработанная фирмой «Фест-Альпине Бергбаутехник ГмбХ» [12].