ГОСы спецов / Bilet_12

.docxБилет 12

Вопрос 1. Состав и назначение технических устройств для обеспечения автоматической сборки.

Бункерно-ориентирующие устройства - кассеты, магазины, бункеры

Накопители - устройства создающие запас деталей

Питатели - устройства для передачи деталей от накопителей на сборочные позиции

Отсекатели – устройства для поштучной выдачи деталей

Устройство для скрепления соединяемых деталей (для запрессовки…)

Устройства, выполняющие спец. функции (устройства смазки, регулировки, заправки…)

Устройство контролирующие правильность выполнения сборки (датчик)

Устройства для удаления собранных изделий из автомата в тару или на конвейер.

Вопрос 2. Методы кодирования инструмента в инструментальных магазинах.

Поиск инструментов в магазине ведется различными способами:

1.Инструмент раскладывают в гнездах магазина в порядке техпроцесса. В этом случае кодируют угол поворота магазина.

2.Кодируют инструмент при помощи кодовых колец. Кольца имеют в различных сочетаниях выступы и впадины. Их устанавливают в хвостовую часть инструмента.

3.Кодирование гнезда под инструмент при помощи кодового ключа с выступами и впадинами.

Применяют различные методы распознавания блоков:

1) без кодирования, но с расположением инструментов в последовательности обработки;

2) кодирование оправки инструмента;

3) кодирование гнезд магазина (постоянное, переменное).

Первый вариант используется при небольшом количестве инструментов и отсутствии повторного использования в одном цикле обработки. Инструментальные блоки в этом случае располагаются в магазине или револьверной головке в соответствии с технологическим процессом. Такая система поиска инструмента допускает пропуски гнезд, оставляя их без инструментов. После каждого цикла смены инструмента магазин совершает поворот до подхода в позицию загрузки-выгрузки следующего инструмента. После выполнения всех операций обработки окажется, что инструменты сохранили первоначальную последовательность, сместившись в магазине на один или несколько шагов по сравнению с исходным положением. Вместе с тем этот простой и надежный способ кодирования усложняет изготовление оправок и вызывает снижение их жесткости и точности обработки вследствие удлинения оправок, что приводит к некоторому увеличению массы оправок и ухудшению динамических качеств механизма поворота магазина. Кроме того, при большом числе инструментов увеличивается время поиска (при отсутствии реверса), невозможна смена инструментов больших диаметров с пропуском двух соседних гнезд.

Кодирование оправок осуществляется с помощью установки набора кодовых колец, от которых при движении магазина с оправками считывающее устройство получает сигнал (подобно тому, как для разных дверных замков делают ключи с различным сочетанием выступов и впадин. При повороте магазина оправка, проходя мимо конечного выключателя-датчика, замыкает кольцами его контакты-щупы. При совпадении кода оправки, т.е. комбинации колец, с кодом, записанным в программе обработки, магазин останавливается. При этом гнездо магазина с требуемым инструментом будет находиться в позиции смены инструмента. Поиск инструмента при вращении магазина осуществляется во время работы станка.

При кодировании гнезд магазина команда для его останова в определенной позиции с необходимым инструментом подается ключом, вставленным в магазин напротив соответствующего инструмента, или комбинацией штифтов (кулачков), воздействующих на микропереключатели и считывающие устройства. Ключи имеют вид пластин или валиков с проточками. Кодирование гнезд магазина может быть постоянным и переменным. Постоянное кодирование характеризуется тем, что во избежание ошибки при установке инструмента в гнездо оправки предусмотрены устройства для механической блокировки, т.е. каждая оправка может быть вставлена только в свое гнездо.

При переменном кодировании в системе настраиваются коды гнезда и инструмента, который вставляется в это гнездо. Кодирование гнезд получило применение в связи с удешевлением инструментальных оправок и повышением их жесткости, некоторым уменьшением времени поиска инструмента вследствие возможности выбора кратчайшего пути для вращения магазина, возможности применения увеличенных диаметров инструментов с пропуском двух соседних гнезд.

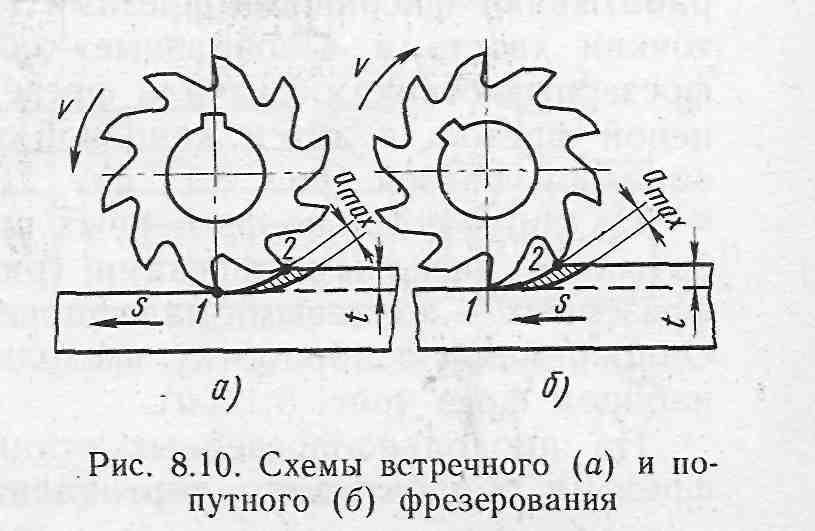

Вопрос 3. Встречное и попутное фрезерование, их характеристика. Достоинства и недостатки.

Картинку рисовать обязательно!!!!!!!!!!!!!

Попутное фрезерование

Достоинства:

1. Сила резания прижимает заготовку к столу. Отсюда более упрощенное использование зажимных приспособлений.

2. Износ инструмента (задней поверхности зуба) происходит менее интенсивно, что позволяет вести фрезерование с большими скоростями резания. Стойкость инструмента больше, чем при встречном фрезеровании.

3. Стружка легко удаляется, т. к. остается позади фрезы. Обработанная поверхность имеет лучшее качество.

Недостатки:

1. Не может применяться при обработке заготовок с коркой (литье, поковка, горячекатаный прокат). Твердая корка с различными включениями может привести к повышенному износу и повреждению инструмента.

2. Из-за высокой ударной нагрузки, при врезании режущих зубьев в заготовку, станок и приспособления должны обладать достаточной жесткостью.

3. Зазор в механизме перемещения стола должен отсутствовать.

Встречное фрезерование

Достоинства:

1. Плавный и мягкий процесс резания. Нагрузка на станок нарастает постепенно и не зависит от рельефа поверхности заготовки.

Недостатки:

1. Необходимость надежного закрепления заготовки, т.к. фреза стремится вырвать ее из приспособления.

2. Более быстрый износ инструмента (задней поверхности зуба фрезы) из-за высокого трения при снятии стружки минимальной толщины в начале резания.

3. Затруднено удаление стружки, т.к. она падает перед фрезой. При этом некоторая ее часть увлекается режущими зубьями за собой, что может привести к ухудшению обработанной поверхности.

Вопрос 4. Виды и конструкция основных зажимных механизмов.

Зажимные механизмы приспособлений делят на простые и комбинированные. К простым (или элементарным) механизмам относятся: винтовые, клиновые, эксцентриковые, рычажные, шарнирно-рычажные, пружинные. Комбинированные состоят из двух-трех сблокированных последовательно простых приспособлений. По числу точек приложения силы зажима механизмы делят на единичные и много кратные. Многократные механизмы зажимают одну деталь по нескольким точкам или несколько деталей одновременно и с равными силами.

По степени механизации зажимные механизмы делят на:

-

ручные – требующие применения мускульной силы и утомляющие рабочего; их применяют в единичном и мелкосерийном производствах;

-

механизированные – работающие от силового привода, в связи с этим нередко называют механизмами-усилителями; их применяют в серийном и массовом производствах;

-

автоматизированные – приводящиеся в действие перемещающимися частями станков, силами резания или центробежными силами вращающихся масс; осуществляют зажим и раскрепление заготовки без участия рабочего; их применяют в крупносерийном и массовом производствах.

Нужно рисовать картинки!!!!!!!!!!

А) клиновой

Б) Винтовой

В) Эксцентриковый

Г) Рычажный

Вопрос 5. Инструменты для чистовой обработки зубчатых колес.

-Шеверы - многолезвийные инструменты в виде зубчатого колеса или рейки с лезвиями на боковых сторонах зубьев.

Шеверы предназначены для чистовой обработки цилиндрических и червячных зубчатых колес с m=0,2...8,0 мм с целью повышения точности на одну степень. При этом исправляются профиль зубьев, шаг и до Ra=0,69...0,32 мкм снижается шероховатость поверхности зубьев; накопленная погрешность окружного шага колеса и радиальное биение зубчатого венца при шевинговании исправляется хуже.

-Для обработки цилиндрических колес применяются дисковые и реже реечные шеверы, а червячные шеверы – для червячных колес.

-Абразивные червячные круги. Предназначены для шлифования зубчатых колес методом обкатки.

-Фасонные абразивные круги – профиль повторяет форму впадины зуба (работают методом копирования)

-Хонингование - для чистовой обработки зубьев с м=1.5-6мм. Уменьшает шероховатость.

-Холодное прокатывание – окончательная обработка профиля зубьев без снятия стружки путём пластического деформирования метала в холодном состоянии в зацеплении с эталонным колесом.

Вопрос 6. Для чего применяют штамповочные и литейные уклоны и радиусы.

Для (предотвращения) облегчения извлечения поковок из штампа, его боковые стенки выполняют с уклонами - штамповочные уклоны, при этом поковка получается с напусками. Применяются штамповочные уклоны 1...10 Если предусматривается выталкиватель, то уклоны - 1...3, если выталкиватель отсутствует, то - 5...7. Значение уклонов внешних и внутренних назначают по ГОСТ.

На пересекающихся поверхностях поковки делают закругления - радиусы закругления, которые делятся на внутренние и внешние (наружные). Обычно Rвн=1...6 мм, Rн=1...8 мм. Величина закругления зависит от массы поковки и глубины полости ручья. Чем больше то и другое, тем больше значение радиуса.

Сопряжения необрабатываемых поверхностей должны быть оформлены радиусами, которые необходимы как для улучшения условий заполнения металлом полостей штампа (внутренние радиусы), так и для повышения стойкости штампов (наружные радиусы).