ГОСы спецов / Bilet_28

.docxБилет 28

Вопрос 1. Выбор способа обработки поверхности.

Кратко отвечай так

1) От точности поверхности

2) От шероховатости поверхности

3) От обрабатываемого и режущего материала

4) От ее геометрической формы

5) От типа производства

6) От экономической целесообразности

Если попросят подробней раскрыть так-

Различные поверхности могут быть обработаны несколькими способами, выбор которых зависит от требований к этим поверхностям.

Рациональный способ обработки в конкретных условиях выбирается на основе общего принципа наибольшей экономичности, который гласит: из всех возможных способов обработки следует выбирать наиболее экономичный. Если наиболее экономичный способ не может обеспечить необходимые технические требования, то предварительную обработку выполняют способом наиболее экономичным, а окончательную — тем способом, который обеспечивает технические требования.

Выбор способа обработки и соответствующего металлорежущего оборудования зависит от требований точности и шероховатости поверхности, вида заготовки и ее размеров, припуска на обработку, а также от программы выпуска, типа производства и других факторов. Применение агрегатных, специализированных, многошпиндельных станков нерационально в условиях мелкосерийного производства, однако в массовом и крупносерийном производстве использование таких станков экономически оправдывается. Для единичного и мелкосерийного производства применяют, как правило, универсальные станки.

Вопрос 2. Суммирующие механизмы и их назначение.

Суммирующие

механизмы (Рисунок 11) применяются в

станках для суммирования движений на

одном звене от разных кинематических

цепей. На рисунке 11а приведена схема

планетарного механизма. На валах I и III

закреплены зубчатые колеса 1 и 4. Полый

вал II с колесом 5 имеет водило 6, в котором

вмонтирован сателлитный вал 7 с колесами

2 и 3. Движение от валов I и II суммируются

на валу III. Это движение можно представить

себе состоящим из двух движений: первое

он получает от вала I при неподвижном

вале II и второе - от вращения вала II при

неподвижном вале I. На рисунке 11в

представлен планетарный механизм,

отличающийся от предыдущего формой

водила 6. Вместо блока сателлитных колес

здесь установлено удлиненное колесо 3

и промежуточное колесо 2.

Большое распространение в станках получили дифференциалы, состоящие из конических зубчатых колес (Рисунок 11б,г). В случае неподвижного зубчатого колеса 3 (Рисунок 11б) и вращения колеса 1 сателлиты 2, обкатываясь вокруг колеса 3, будут вращать Т-образный вал. В случае неподвижного колеса 1 и вращения колеса 3 от червячной передачи 4-5 Т-образный вал будет получать вращение. Сообщая одновременно вращение колесу 1 и колесу 3, Т-образный вал будет получать суммарное (алгебраическая сумма) вращение. В дифференциале, изображенном на рисунке 11г, водилом является корпус дифференциала. Сателлиты 2 смонтированы на водиле 6.

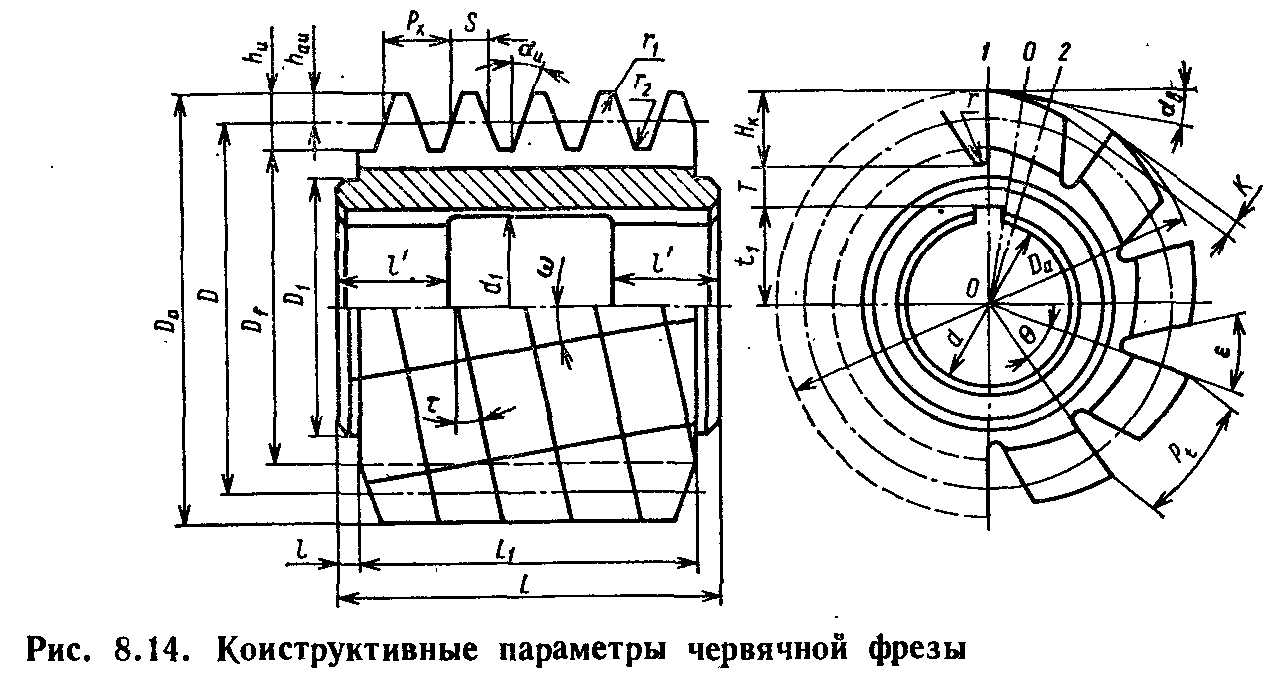

Вопрос 3. Червячные фрезы, их виды, конструкция и область применения.

![]()

Вопрос 4. Основные понятия ЕСДП (квалитеты, система вала, система отверстия).

Системой допусков и посадок называется совокупность рядов, допусков и посадок, закономерно построенных на основе опыта теоретических и экспериментальных исследований и оформленных в виде стандартов. Предусмотрены посадки в системе отверстия и в системе вала.

Посадки в системе отверстия – это посадки, в которых различные зазоры и натяги получают соединением различных валов с основным отверстием.

Посадка в системе вала – это посадки, в которых различные натяги и зазоры получают соединением различных отверстий с основным валом.

Вал - термин, применяемый для обозначения наружных, охватываемых поверхностей детали.

Отверстие - термин, применяемый для обозначения внутренних, охватывающих поверхностей детали.

Основной вал - это вал, у которого верхнее отклонение = 0.

Основное отверстие - это отверстие нижнее отклонение, которого = 0.

Квалитет -это совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. является мерой точности. С увеличением квалитета точность понижается (допуск увеличивается). Квалитеты с 01 до 4-го используются для изготовления калибров и контркалибров. от 5-го до 12-го применяют для изготовления деталей, образующих сопряжения (ГЦС), от 13-го до 18-го используют для параметров деталей, не образующих сопряжений и не оказывающих определяющего влияния.

Обычно просят нарисовать поле допуска основного вала и отверстия!!!

Вопрос 5. Кондукторные втулки, назначение, область применения, конструкции, требования.

Кондукторные втулки – элементы приспособлений, служащие для направления режущего осевого инструмента на сверлильных и расточных станках. Применяются для обработки отверстий скоординированных относительно других отверстий или поверхностей заготовок.

Втулки обычно изготавливают из углеродистых инструментальных сталей. Втулки имеют точное отверстие под направление инструмента и точный наружный диаметр для установки в кондукторную плиту.

Втулки бывают:

Постоянные – запрессовываются в кондукторную плиту. Бывают без буртика и с буртиком

Сменные – применяются тогда, когда необходима быстрая их замена в случае износа. Они устанавливаются в переходной втулке по посадке или от проворачивания и подъема при обработке закрепляются винтами или накладками. Переходные втулки запрессовываются по посадке.

Быстросменные – устанавливаются в переходной втулке по посадке и применяются при обработке точных отверстий последовательно несколькими инструментами: сверлом, зенкером, развертками. Для направления каждого из этих инструментов требуется своя быстросменная втулка. Быстросменная втулка, наряду с выемкой для головки крепежного винта, имеет сквозную выемку по всей высоте буртика для быстрого ее удаления без отвинчивания винта. Буртик втулки для удобства снятия и установки имеет накатку.

Направляющие втулки под расточной инструмент – служат для направления скалок с резцами или насадным многолезвийным инструментом

Вращающиеся втулки – используются для направления расточного инструмента с нижним расположением втулки, поскольку не позволяют попадать стружке между отверстием втулки и скалкой, что приведет к биению скалки.

Требования к кондукторным втулкам:

-

Точность

-

Износостойкость

-

Экономичность

-

Быстросменность

Вопрос 6. Требования к конструкции заготовки, получаемой обработкой металла давлением.

1. Сопряжения необрабатываемых поверхностей должны быть оформлены радиусами, которые необходимы как для улучшения условий заполнения металлом полостей штампа (внутренние радиусы), так и для повышения стойкости штампов (наружные радиусы).

2. На необрабатываемых поверхностях, перпендикулярных к плоскости разъема штампа, следует предусматривать штамповочные уклоны, необходимые для свободного удаления поковки из полости штампа. Штамповочные уклоны зависят от типов штампа и оборудования и должны быть в пределах от 1 до 10°. При штамповке на прессах штамповочные уклоны уменьшаются, так как конструкция прессов позволяет применять специальные приспособления-выталкиватели, предназначенные для принудительного извлечения поковки из полости штампа. При штамповке на горизонтально-ковочных машинах благодаря наличию подвижной разъемной матрицы штамповочные уклоны еще меньше.

3. Допускаемые отклонения размеров поковок на необрабатываемые поверхности назначают в соответствии с ГОСТ.

4. Для упрощения конструкции поковки, повышения и улучшения условий заполнения гравюры штампа в отдельных случаях целесообразно разделять деталь на две или большее число частей, штампуемых порознь, которые впоследствии соединяются сваркой или иным способом, в других случаях, наоборот, целесообразно объединение различных деталей в одну.

5. Возможность правильного выбора плоскости разъема штампа. Разъем штампов следует осуществлять в плоскости двух наибольших габаритных размеров детали. Разъем штампа желательно делать по плоскости, а не по сложной поверхности (упрощается изготовление штампов).

6. Предусматривать возможность свободного удаления готовой поковки из полостей штампа.

7. Штампуемые детали по возможности следует конструировать симметричными относительно плоскости разъема (упрощается изготовление штампа, появляется возможность поворачивать штамповку на 180° и, следовательно, лучше удаляется окалина с поверхности заготовки и поверхности штампа, что приводит к лучшему заполнению штампа и повышению качества поверхности)