- •Вопрос 1. Транспортные устройства автоматических линий.

- •Вопрос 2. Основные виды опор шпинделей.

- •Вопрос 3. Понятие обрабатываемости материалов резанием и пути ее улучшения.

- •Вопрос 4. Недостатки геометрических параметров спиральных сверл и методы их улучшения.

- •Вопрос 5. Функции производственной системы. Основные, вспомогательные, специальные.

- •Вопрос 6. Назовите отделочные операции при получении заготовок литьем.

Вопрос 3. Понятие обрабатываемости материалов резанием и пути ее улучшения.

Рабочий процесс обработки металлов резанием заключается в динамическом и кинематическом взаимодействии двух твердых тел – обрабатываемой заготовки и режущего инструмента.

Обрабатываемость – совокупность влияния свойств обрабатываемого материала на процесс резания.

Конструкционные материалы разделяются по обрабатываемости резанием, энергоемкости:

- легкообрабатываемые – латуни, бронзы, деформируемые сплавы алюминия, мягкие чугуны;

- средней обрабатываемости – углеродистые и низколегированные конструкционные стали, силумины, чугуны средней твердости;

- ниже средней обрабатываемости – высоколегированные нержавеющие конструкционные стали мартенситного, мартенситно-ферритного, аустенитно-мартенситного классов, твердые чугуны;

- трудно обрабатываемые – высоколегированные конструкционные стали аустенитного класса, жаростойкие и кислотостойкие, специальные никелеферритовые и никелевые сплавы, тугоплавкие сплавы, закаленные стали (после термообработки, шлифовки).

К основным способам улучшения обрабатываемости относятся:

- Оптимизация химического состава материала заготовок, улучшение обрабатываемости сталей может быть достигнуто в результате увеличения содержания серы (автоматные стали) и кальция (кальцевые стали).

- Рациональный выбор материала режущей части инструмента.

- Выбор рационального типа инструмента и геометрии лезвия.

- Применение эффективных смазочно-охлаждающих технологических сред.

- Применение улучшающей термической обработки. При предварительном точении и фрезеровании высокопрочных конструкционных сталей применяют разупрочняющую термическую обработку, которая ухудшает механические характеристики материала.

- Введение в зону резания дополнительной энергии путем пластического деформирования вязких сталей и сплавов, обработки резанием с вибрациями и нагревом.

- Оптимизация режимов обработки.

- Дробление стружки.

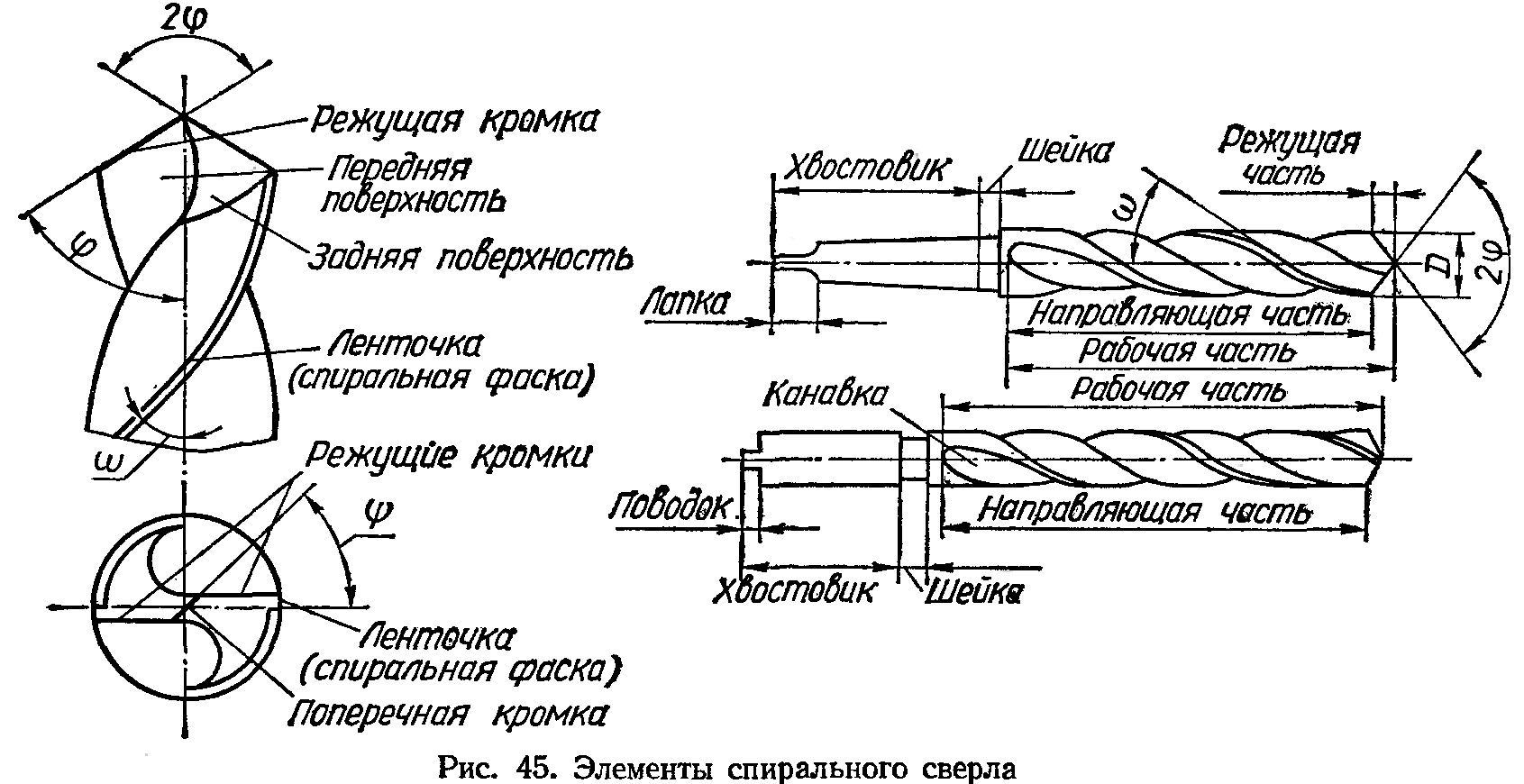

Вопрос 4. Недостатки геометрических параметров спиральных сверл и методы их улучшения.

Спиральное сверло работает в более тяжелых условиях, чем резцы и многие другие инструменты. Так как сверло все время погружено в обрабатываемый металл, то затрудняются отвод стружки и доступ охлаждающей жидкости к лезвиям инструмента. Кроме того, сверло, вследствие своих конструктивных особенностей, имеет неблагоприятную геометрию режущих элементов.

Недостатки:

1) отрицательные передние углы на поперечном лезвии (перемычке);

2) недостаточные передние углы на участках, примыкающих к сердцевине сверла;

3) отсутствие заднего угла на направляющих ленточках.

Методы улучшения:

1) подточка перемычки,

2) двойная заточка

3) подточка направляющих ленточек.

Перемычка сверла находится в очень тяжелых условиях: не имея нужных углов, она по существу не режет, а выдавливает, скоблит металл. Естественно, что чем меньше ширина перемычки, тем легче работает сверло и тем выше его стойкость. Однако значительно уменьшить перемычку путем утонения сердцевины сверла нельзя, так как это ведет к снижению прочности последней и может вызвать поломки.

Двойная заточка заключается в образовании на заборной части сверла переходных лезвий длиной 0,2 диаметра сверла, с углом при вершине 70—75°. Благодаря этому, режущие лезвия удлиняются, толщина среза на участках, работающих с наибольшей скоростью резания, уменьшается, а отвод теплоты улучшается. Все это способствует уменьшению износа по «уголкам» сверла и повышению его стойкости.

Двойная заточка увеличивает стойкость сверл до шести раз при обработке чугуна и до трех раз при обработке стали. Особенно хорошие результаты получаются при сверлении чугунов и твердых сталей. Для сверления мягких и вязких сталей двойную заточку применять не следует, так как сильно увеличивается объем, занимаемый стружкой, что затрудняет работу сверла.

Одним из наиболее подверженных износу участков спирального сверла являются места перехода от главных режущих лезвий к направляющим ленточкам («уголки»). Так как ленточки не имеют задних углов, то здесь нередко наблюдается сильный износ сверл по диаметру, приводящий к защемлению и поломкам инструмента. Чтобы уменьшить этот недостаток геометрии сверл, рекомендуется производить подточку ленточек, которая заключается в том, что на небольшой длине ленточки (от 1,5 до 4 мм, в зависимости от диаметра сверла) снимают затылок под углом 6—8°, оставляя только узкую фаску шириной 0,2—0,4 мм. Фаска необходима для сохранения диаметра сверла на участке подточки; иначе, вследствие истирания по диаметру, сверло быстро получит «прямой» конус и будет ломаться.