- •Вопрос 1. Физико-технические методы обработки и их характеристика.

- •3. Плазменная обработка.

- •Вопрос 3. Определение предельных отклонений диаметра калибрующей части развертки.

- •Вопрос 4. Виды и конструкция основных зажимных механизмов.

- •Вопрос 5. Информационное обеспечение сапр. Способы организации хранения информации в эвм.

- •Вопрос 6. Какими способами можно получить круглые заготовки с переменным по длине диаметром (ступенчатые валы)?

Билет 19

Вопрос 1. Физико-технические методы обработки и их характеристика.

Электрофизические методы обработки материалов– методы изменения формы, размеров, шероховатости, происходящие под воздействием электрического тока и его разрядов, электромагнитного поля, плазменной струи.

Электрохимическая обработкаоснована на принципе локального анодного растворения при высокой плотности электрического тока (20-250 А/см2) и малых межэлектродных зазорах (0,02-0,5мм) в проточном электролите.

Основные особенности характерные для ЭХО и ЭФО

- Большие технологические возможности без значительных механических усилий.

- Получение сложных по форме поверхностей (при простой кинематике процесса).

- Относительная простота, низкая себестоимость и высокая стойкость применяемого инструмента.

- Возможность автоматизации.

Недостатки ЭХО и ЭФО

- Повышенная энергоемкость процессов.

- Громоздкость оборудования и оснастки (специальные источники питания электрическим током, устройства подачи, сбора, хранения и очистки рабочей жидкости).

- Необходимость размещения станков в отдельном помещении.

Электрофизические способы обработки

1. Электроэрозионная обработка (ЭЭО)

Изменение формы, размеров, шероховатости под воздействием электрических разрядов в результате электрической эрозии.

Классификация ЭЭО

Электроконтактная обработка

Разрушение заготовки под воздействием электродуговых разрядов между вращающимся инструментом и заготовкой. Продукты эрозии выносятся ЭИ (ЭИ из стали, латуни, чугуна).

Анодно-механическая обработка

Основана на сочетании электротермических и электромеханических процессов. Занимает промежуточное место между ЭЭО и ЭХО. ЭИ - металлические диски, цилиндры, ленты, проволока.Рабочая жидкость - электролит (водный раствор жидкого натриевого стекла).

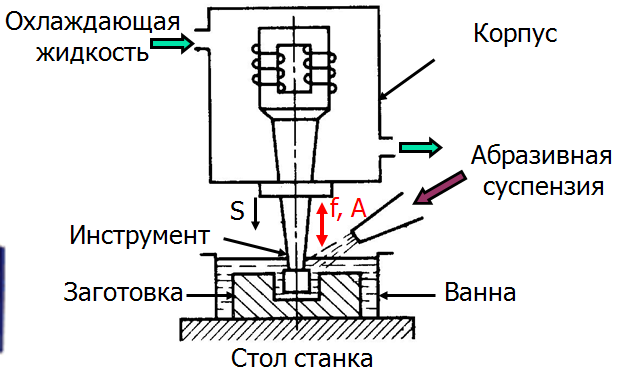

2. Ультразвуковая обработка.

Ультразвуковая обработка основана на импульсном ударном воздействии на заготовку частиц абразива с ультразвуковой частотой (18…30 кГц).

Применяют для обработки:

- хрупких и твердых материалов (стекло, кварц, керамика, алмаз);

- полупроводников (германий, кремний, арсенид галлия),

- ферритов,

- твердых сплавов.

Применение ультразвуковой обработки:

- глухие и сквозные отверстия, полости и щели различного сечения;

- разрезание заготовок различного профиля на пластины нужной толщины;

- вырезание из плоских заготовок деталей различной формы и размеров;

- снятие заусенцев;

- гравирование;

- клеймение.

3. Плазменная обработка.

Плазменная обработка– воздействие низкотемпературной плазмой. (10000-20000°С). Плазменная струя - направленный поток частично или полностью ионизированного газа.Плазму получают пропуская газ(азот, аргон, водород, гелий, воздух и их смеси)через столб сжатой дуги. При обработке меняется форма, размеры, структура обрабатываемого материала.

- Восстановления (до 3 мм) изношенных деталей.

4. Лазерная обработка

Лазерная технология – основана на тепловом воздействии лазерного луча высокой энергии на поверхность заготовки.

- Резка (ширина реза - 0,3…1 мм),

- Прошивка отверстий (Ø несколько мкм, глубиной до 15 мм; производительность до 300 отверстий в минуту),

- Закалка,

- Сварка различных материалов любой твердости (металлы, алмазы, рубины),

- Пайка,

- Нанесение маркировки.

5. Электронно-лучевая обработка.

Электроннолучевая обработка - основана на удалении вещества при воздействии сфокусированного пучка электронов, кинетическая энергия которого, превращаясь в тепловую, вызывает нагрев, плавление и испарение металлов.

Область применения:

- сварка,

- пайка,

- разрезание,

- прошивание отверстий,

- нанесение покрытий.

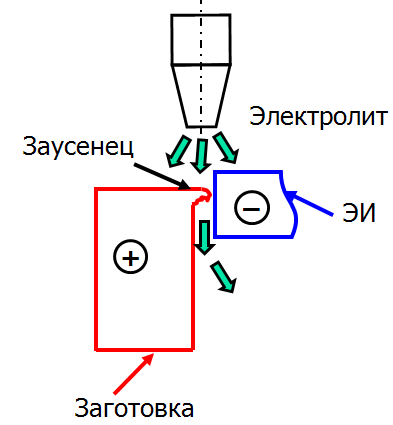

Электрохимические способы обработки

1. Электрохимическая отрезка

ЭИ – стали, алюминиевые сплавы, латунь, бронза, медь.

Применяется для отрезки тонколистового материала.

2. Электрохимическое объемное копирование

3. Электрохимическое прошивание

4. Электрохимическое удаление заусенцев.

5. Электрохимическое шлифование, полирование.

Для обработки заготовок из труднообрабатываемых материалов.

6. Электрохимическое маркирование

Нанесение цифр, букв, знаков.

Вопрос 2. Кинематические связи и структуры в МРС.

Кинематическая структура станков представляет собой совокупность кинематических групп. Группы могут быть соединены между собой разными способами; их соединение зависит от многих факторов. Наибольшее влияние на соединение кинематических групп оказывают общность их исполнительных органов и источника движения, а также необходимость координации во времени создаваемых группами движений. Всякое соединение двух кинематических групп осуществляется специальными дополнительными устройствами, такими, как суммирующие механизмы, реверсы, муфты и т.д.

С учетом формообразующей части станка все многообразие кинематических структур металлорежущих станков можно разделить на три класса.

1. Класс элементарных структур Э, к которому относятся станки с кинематической структурой, содержащей только простые группы формообразования, т.е. группы, создающие движение Ф(В) и Ф(П).

2. Класс сложных структур С, к которому относятся станки с кинематической структурой, содержащей только сложные группы формообразования, т.е. группы, создающие движения Ф(В1В2), Ф(В3П4П5) и т.д.

3. Класс комбинированных структур К, к которому относятся станки с кинематической структурой, содержащей одновременно и простые и сложные группы формообразования.

Каждый класс содержит определенное число типовых кинематических структур станков, которые можно условно записать буквой с последующими двумя цифрами. Буква указывает на класс, первая цифра – на число формообразующих групп, вторая цифра – на суммарное число простых вращательных и прямолинейных движений, составляющих все формообразующие движения станка. Например, запись К24 означает, что станок имеет комбинированную структуру, две группы формообразования с четырьмя простыми движениями.

Как известно максимально возможное число групп формообразования в структуре станка равно трем.

При составлении и анализе кинематической структуры станков следует четко представлять себе изделие в целом и те его поверхности, которые должны быть обработаны резанием – это означает, что обрабатываемую поверхность необходимо охарактеризовать как в поперечном, так и в продольном сечениях, т.е. установить соответствующие производящие линии, при относительном движении которых может быть образована данная поверхность.

В результате анализа схемы резания, расположения обрабатываемых поверхностей и конструкции инструмента устанавливают потребность в движениях деления и врезания, и если они необходимы, то определяют их характер. После того как определены все движения формообразования, деления и врезания, которые определяют кинематику станка в основном, можно приступать к составлению и анализу структур кинематических групп, обеспечивающих эти движения.