ГОСы спецов / Bilet_8

.docx,0Билет 8

Вопрос 1. Назовите составляющие штучного и штучно-калькуляционного времени. Раскрыть содержание каждой составляющей.

Штучное время – время на изготовление одной детали.

Штучное время = основное + вспомогательное +обслуживания + отдых и личные надобности

(массовый

тип производства)

(массовый

тип производства)

-

основное время - время в течение, которого

происходит снятие стружки

-

основное время - время в течение, которого

происходит снятие стружки

-

вспомогательное время - время

на контрольные измерения + время на

установку и снятие + время, связанное с

переходом + время на приемы, не вошедшие

в комплексы

-

вспомогательное время - время

на контрольные измерения + время на

установку и снятие + время, связанное с

переходом + время на приемы, не вошедшие

в комплексы

-

время обслуживания рабочего места

-

время обслуживания рабочего места

-

время на отдых и личные надобности

-

время на отдых и личные надобности

Штучно-калькуляционное = штучное + подготовительно-заключительное / число деталей в партии запуска

(для

серийного типа производства)

(для

серийного типа производства)

-

подготовительно-заключительное время

– время, затрачиваемое на подготовительные

и заключительные работы на партию,

-

подготовительно-заключительное время

– время, затрачиваемое на подготовительные

и заключительные работы на партию,

-

количество деталей в партии запуска

-

количество деталей в партии запуска

Вопрос 2. Принцип работы и настройка зубофрезерного станка.

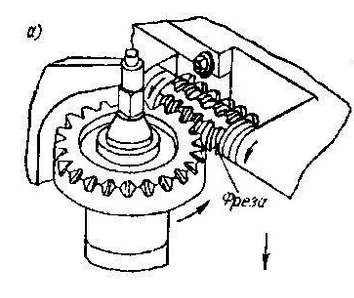

Станок служит для фрезерования зубьев цилиндрических, прямозубых и косозубых, также червячных колёс методом обкатки зубьев червячной фрезой и обрабатываемой заготовки. Вращение червячной фрезы на один оборот соответствует перемещению зубчатой рейки на один шаг или поворот обрабатываемого зубчатого колеса на один зуб. Станок может использоваться для фрезерования шлицев.

Настройка станка производится на различные способы подачи: радиальная, тангенциальная, диагональная.

Например, для нарезания цилиндрических колёс фреза устанавливается под углом, равным углу подъёма витков фрезы и осуществляется вертикальная подача и согласованное вращение фрезы и заготовки.

При нарезании червячных колёс можно применить также способ тангенциальной подачи (рис. Б) или способ радиальной подачи (рис. А) - когда стол перемещается к червячной фрезе в радиальном направлении.

При тангенциальной подаче червячная фреза и заготовка установлены на заданном межосевом расстоянии, и заготовка перемещается вдоль оси червячной фрезы при их совместном вращении.

Диагональный способ - при нарезании косозубых зубчатых колёс совершается совместное перемещение вдоль оси и вертикальная подача (червячная фреза работает узкими участками на длине 3-5 зубьев, поэтому износ зубьев червячной фрезы происходит не на всей длине).

Делают на специальных зубофрезерных станках, которые могут двигать фрезу сразу в двух направлениях

В понятие настройка зубофрезерного станка входит расчет передаточных отношений сменных зубчатых колес настраиваемых гитар, подбор колес и установка их на станке. Вообще, там составляется уравнение кинематического баланса станка, а по нему подбираются передаточные числа и колеса!

В понятие наладка станка входят подготовительные работы, связанные с установкой червячной фрезы на оправке, установкой подсобранной оправки во фрезерном суппорте и выверкой ее до необходимой точности. Сюда также относится установка и очень тщательная выверка на станке приспособления или оправки для точной фиксации и крепления заготовок нарезаемых колес. И, наконец, установка подвижной стойки станка на глубину нарезания зубьев, а также автоматического выключателя подачи на нужное положение.

Вопрос 3. Зенкеры, их классификация, назначение, геометрические параметры.

Зенкеры – осевой режущий инструмент, предназначенный для повышения точности формы отверстия, полученных после сверления, отливки, ковки, штамповки, а также для обработки торцовых поверхностей бобышек, выступов и др. Зенкеры для обработки цилиндрических отверстий применяют для окончательной обработки отверстий с допуском по 11-, 12-му квалитетам и обеспечивают параметр шероховатости поверхности Ra=20...40 мкм или для обработки отверстий под последующее развертывание.

Классификация зенкеров.

1) По методу закрепления на шпинделе станка:

a) Хвостовые с коническим хвостовиком;

b) Насадные с коническим отверстием и торцевой шпонкой.

2) По инструментальному материалу режущей части:

a) Из углеродистой и легированной стали, — применяются очень редко;

b) Из быстрорежущей стали — наиболее распространенные;

c) Оснащенные твердым сплавом.

3) По конструкции:

a) Цельные;

b) Составные:

. Сварные — быстрорежущая сталь;

. С припаянными пластинами твердого сплава;

c) С вставными ножами из инструментального материала;

4) По форме отверстия делятся на:

А) Цилиндрические

Б) Конические

В) Зенковка

Г) Торцовые

Д) Цековки

Вопрос 4. Требования, предъявляемые к зажимным устройствам станочных приспособлений.

Вопрос 5. Шероховатость поверхности. Параметры шероховатости.

Шероховатость – совокупность микронеровностей с относительно малыми шагами на базовой длине l.

Высотные:

Ra – среднее арифметическое отклонение профиля

Rz – высота неровностей профиля по десяти точкам

Rmax – наибольшая высота неровности профиля – это расстояние между линией выступов и линией впадин профиля в приделах базовой длины.

Шаговые

Sm– средний шаг неровностей профиля по средней линии – это среднее арифметическое значение шага неровностей профиля в приделах базовой длины.

S – средний шаг неровностей профиля по вершинам – это значение шага неровностей профиля по вершинам в приделах базовой длины.

Комплексные

tP - относительная опорная длина профиля – это отношение опорной длины профиля Р к базовой длине.

Вопрос 6. Перечислите виды шпонок, укажите назначение шпоночных соединений, преимущества и недостатки.

Шпоночными соединениями называют разъёмные соединения составных частей изделий с применением шпонок. Шпоночные соединения состоят из вала, шпонки и ступицы колеса.

Типы шпонок

1) Призматические шпонки.

2) Сегментные шпонки.

3) Клиновые шпонки.

4) Цилиндрические

5) Торцовые шпонки

6) Тангенциальные шпонки

Шпоночные соединения применяют для передачи вращающего момента. Их используют при небольших нагрузках, когда соединения могут быть неподвижными или подвижными вдоль оси вала.

Достоинства шпоночных соединений

1) простота конструкции;

2) легкость сборки и разборки соединения.

3) низкая стоимость.

Недостатки шпоночных соединений

1) шпоночные пазы ослабляют вал и ступицу насаживаемой детали (уменьшается сечение детали);

2) Малая нагрузочная способность

3) Ослабление сечения валов шпиндельными пазами

4) Концентрация напряжений из-за неблагоприятной формы шпоночного паза

5) Необходимость индивидуальной пригонки