viz_kontrol_zachita

.pdfа) |

одного сектора промышленности; |

б) |

суммарного стажа; |

в) |

с уменьшением суммарного стажа на 25 %; |

г) |

с уменьшением суммарного стажа на 33 %. |

14. Проверка остроты зрения должна проводиться:

а) |

только перед экзаменами; |

б) |

ежегодно; |

в) |

по требованию работодателя; |

г) |

«а» и «б». |

15.Какой из перечисленных разделов экзамена на I, II, III уровень дол% жен проводиться в письменной форме:

а) |

общий и специальный; |

б) |

общий и практический; |

в) |

специальный и практический; |

г) |

только общий. |

16. Общий экзамен должен включать только вопросы: |

|

а) |

одобренные работодателем и экзаменационным центром; |

б) |

одобренные независимым аттестационным органом; |

в) |

«а» и «б»; |

г) |

ни «а», ни «б». |

17.Если специальный экзамен по II уровню сдается в двух секторах про% мышленности, то количество вопросов:

а) |

не измениться; |

б) |

увеличится на 5 %; |

в) |

увеличится до 30 %; |

г) |

«б» и «в». |

18.Письменные и практические экзамены на I или II уровень контроли% руются и оцениваются по меньшей мере:

а) |

одним экзаменатором; |

б) |

двумя экзаменаторами. |

19.Базовый экзамен на III уровень должен проводиться, как минимум ..., и оцениваться, по меньшей мере ...:

а) |

одним, ... двумя экзаменаторами; |

б) |

двумя, ... одним экзаменатором; |

в) |

одним, ... тремя экзаменаторами; |

г) |

одним, ... одним экзаменатором. |

201

20. У аттестованного специалиста II уровня, переходящего из одного производственного сектора в другой:

а) |

сохраняется действительным специальный экзамен; |

б) |

сохраняется практический экзамен; |

в) |

сохраняется общий экзамен; |

г) |

«а» и «б». |

21.Для того, чтобы пройти аттестацию по I и II уровню, комплексная оценка должна быть не ниже:

а) |

60 %; |

б) |

90 %; |

в) |

80 %; |

г) |

70 %. |

22. Кандидат, который не сдал экзамен с баллом по одной части менее 70 % и общим баллом более 80 %, может иметь переэкзаменовку:

а) |

по всем частям; |

б) |

по двум частям; |

в) |

только по несданной части; |

г) |

«а» и «б». |

23. Выдавая аттестат, независимый аттестационный орган: |

|

а) |

удостоверяет квалификацию и дает разрешение на осуществле% |

|

ние деятельности; |

б) |

дает разрешение на осуществление деятельности; |

в) |

«а» и «б»; |

г) |

ни «а», ни «б». |

24. Срок действия аттестата с даты, указанной в аттестате, составляет:

а) |

3 |

года; |

б) |

5 |

лет; |

в) |

4 |

года; |

г) |

до момента, когда аттестация признается недействительной. |

|

25.Какие из утверждений в отношении продления срока действия атте% стата правильны:

а) |

продление может производиться только методом переэкзаме% |

|

новки всех частей экзамена; |

б) |

продление может производиться только методом переэкзаме% |

|

новки двух частей экзамена; |

в) |

продление может производиться только методом переэкзаме% |

|

новки одной части экзамена; |

г) |

при ежегодной проверке зрения и документа о продолжении им |

|

удовлетворительной производственной деятельности без значи% |

|

тельного перерыва в работе. |

202

26. При аттестации через 10 лет специалист II уровня должен успешно сдать:

а) |

общий экзамен; |

б) |

специальный экзамен; |

в) |

практический экзамен; |

г) |

«а», «б» и «в». |

27.В переходный период специалист II уровня, аттестационным орга% ном, независимым от работодателя:

а) |

сохраняет свои права на некоторый срок; |

б) |

должен быть переаттестован; |

в) |

должен продлить свой аттестат; |

г) |

«б» и «в». |

28. В переходный период специалист II уровня, аттестационный работо% дателем, должен успешно сдать:

а) |

общий экзамен; |

б) |

специальный экзамен; |

в) |

практический экзамен; |

г) |

«а», «б» и «в». |

29. Что из ниже приведенного присуще как общему, так и базовому экза% мену:

а) |

они связаны с принципами какого%либо метода; |

б) |

проводятся в рамках какого%либо сектора промышленности; |

в) |

требуют знания оборудования; |

г) |

требуют знания стандартов. |

30.Что из ниже перечисленного присуще как специальному, так и прак% тическому экзамену:

а) |

должны проводиться в письменной форме; |

б) |

проводятся в рамках каких%либо секторов промышленности; |

в) |

при расчете составного балла имеют один и тот же вес; |

г) |

сдаются при повторной аттестации. |

31. Значительный перерыв в работе специалиста означает отсутствие или изменение области деятельности, в целом превышающих:

а) |

месяц; |

б) |

квартал; |

в) |

полгода; |

г) |

год. |

32.Специалист III уровня перешел из одного производственного секто% ра в другой. Для аттестации по II уровню в новом секторе ему нужно сдать:

203

а) |

общий экзамен и экзамен по основному методу; |

б) |

экзамен по основному методу; |

в) |

специальный и практический экзамен по основному методу; |

г) |

только специальный по основному методу. |

33.При оценке уровня квалификационного экзамена на II уровень кан% дидат получил 71 и 73 % соответственно по общему и специальному экзамену. Чтобы пройти аттестацию, балл по практическому экзаме% ну у него должен быть не менее :

а) 80 %;

б) 82 %; в) 88 %; г) 90 %.

34.Методика оценки результатов практических экзаменов должна быть разработана или утверждена:

а) |

экзаменатором; |

б) |

экзаменационным центром; |

в) |

уполномоченным органом; |

г) |

национальным аттестационным органом. |

204

Приложение 2

Методические рекомендации для подготовки специалистов неразрушающего контроля III уровня в области материаловедения, технологии материалов и дефектов

Дефекты стали. К поверхностным дефектам относятся границы между зернами и субзернами, дефекты упаковки, границы двойников и доменов, поверхность кристалла.

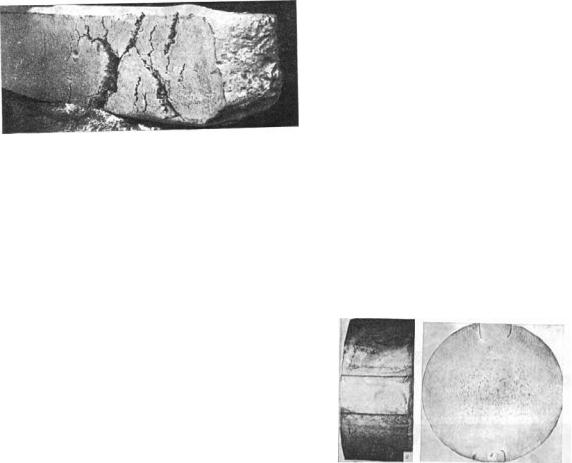

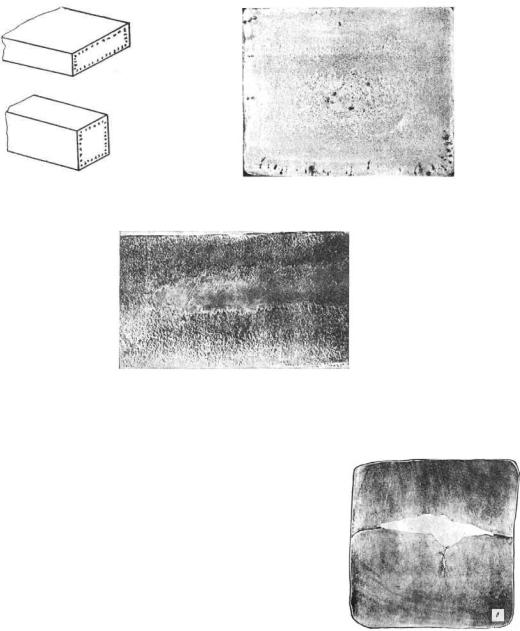

Рванины представляют со% бой раскрытые разрывы, распо% ложенные перпендикулярно или под углом к направлению наибольшей вытяжки металла, образуются при горячей дефор% мации металла из%за понижен% ной пластичности. Дефект об% разуется при горячей деформа%

ции малопластичного металла. При резко пониженной пластичности металла возможно образование грубых рванин после первого обжатия в валках) или при первых ударах молота при ковке (рис. 100). Рванины на прокате обычно расположены полосами вдоль направления деформа% ции, часто периодически повторяясь.

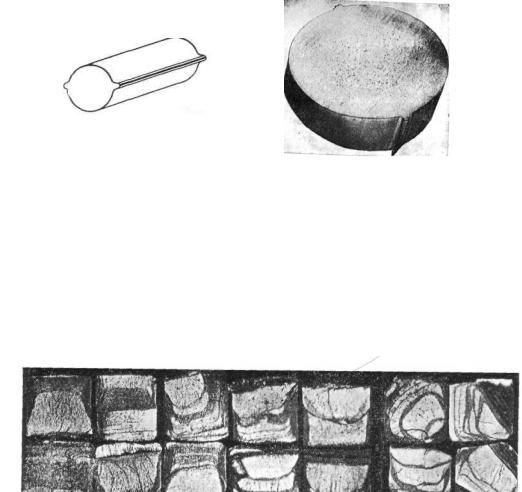

Закат представляет собой прика% танный прямолинейный продольный выступ с одной стороны проката или с двух диаметрально противоположных его сторон. Дефект, как правило, про% ходит по всей длине прутка. В случае приката большого уса дефект может иметь вид двух параллельных линий

На поперечных макрошлифах и микрошлифах видна характерная осо%

бенность заката – расположение под острым углом к поверхности ме% талла. На микрошлифах характерный признак заката – это то, что ко% нец дефекта не разветвлен и огибается волокном. Дефект заполнен окалиной, и металл по его стенкам обезуглерожен. При вдавливании грубого уса закат может располагаться под прямым углом к поверхно% сти и иметь серповидный конец (рис. 101, а, б).

205

Флокены представляют собой тонкие |

|

разрывы металла округлой или овальной |

|

формы, образующиеся вследствие структур% |

|

ных напряжений в стали, насыщенной во% |

|

дородом, располагаются в средней зоне |

|

слитков, поковок или прутков (рис. 102). |

|

Обычно образуются в деформированном |

|

металле. Флокены образуются преимуще% |

Рис. 102. Флокен в трубе |

ственно в процессе охлаждения стали, после |

размером 426)90 |

горячей деформации (наиболее часто) или после термической обработ% ки (реже), а также при последующем хранении металла. Возникают флокены в процессе охлаждения при температуре 250 С и ниже. В ло% кальных участках появляются микротрещины, которые постепенно увеличиваются в размерах. Причина образования флокенов – наличие в металле водорода и высоких напряжений в локальных участках при значительной хрупкости металла в этих участках. Плоскости флокенов обычно ориентированы параллельно направлению деформации или под небольшим углом к нему. В полых изделиях флокены могут распо% лагаться в средней зоне стенки в том случае, если они образовались при охлаждении после горячей деформации или при термической обработ% ке изделий. В продольных изломах флокены имеют вид круглых или овальных пятен, отличающихся от остального излома кристалличе% ским строением. Поверхность флокена обычно блестящая более круп% нокристаллическая, резко выделяющаяся на фоне матового, мелкозер% нистого излома. Флокены небольшого размера типичны для сталей перлитного класса, а больших – для конструкционных сталей мартен% ситного класса, особенно при длительном хранении их после горячей обработки давлением без умягчающей термической обработки.

Чешуйчатость представляет собой отслоения и разрывы в виде сет% ки, образовавшиеся при прокатке из%за перегрева (пережога) или по% ниженной пластичности металла периферийной зоны (рис. 103).

Рис. 103. Внешний вид заготовки с чешуйчатостью

206

Ус представляет собой продольный выступ с одной стороны прут% ка или с двух диаметрально противоположных его сторон (рис. 104). Дефект имеет значительную протяженность и обычно распространяет% ся на всю длину прутка. Причины образования дефекта:

а) |

переполнение калибра из%за излишка металла (слишком большое |

|

сечение заготовки); |

б) |

неправильная калибровка и выработка предчистового калибра; |

в) |

неправильная настройка калибров и арматуры валков; |

г) |

пониженная температура металла. |

|

Меры по предупреждению дефекта: |

а) |

применение калибровки, гарантирующей от переполнения калибров; |

б) |

правильная настройка валков и валковой арматуры; |

в) |

подача металла в калибр по центру; |

г) |

использование калибров, не имеющих значительного износа; |

д) |

соблюдение температурного режима нагрева металла; |

е) |

установка проводок по центру (без смещения). |

Рис. 104. Внешний вид прутка диаметром 8 мм с усом

Черным называют излом темно%серого цвета, связанный с присут% ствием выделений графита в структуре высокоуглеродистых и легиро% ванных кремнием сталей (рис. 105). Излом может быть темно%серым полностью или в отдельных участках. Форма и расположение этих участков зависят от условий получения излома (формы надреза и усло% вий поломки) и от распределения графита. Дефект отчетливо обнару% живается в поперечных изломах.

Рис. 105. Черный излом на стали после отжига

207

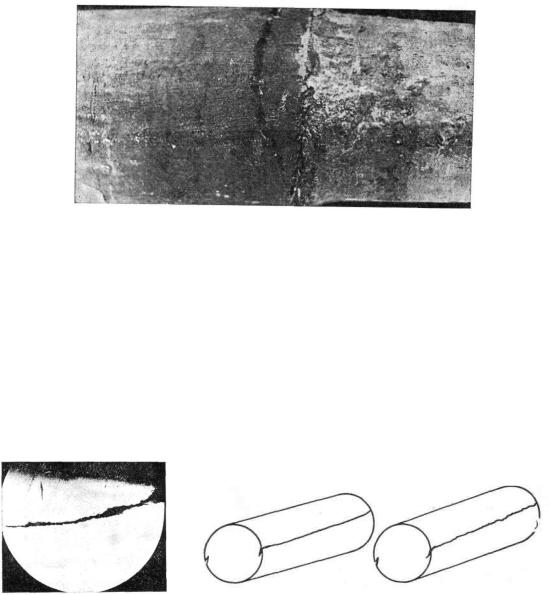

Горячая кристаллизационная трещина – извилистый окисленный разрыв металла, более широкий у поверхности и сужающийся вглубь, образовавшийся в период кристаллизации металла вследствие растяги% вающих напряжений, превышающих прочность наружных слоев слит% ка. Горячие трещины могут быть поперечными (трещины зависания) и продольными. Поперечные трещины чаще всего располагаются в подголовной (рис. 106) или донной части слитка.

Рис. 106. Поперечные трещины на литом электроде сплава ХН56ВМТЮ

Закат представляет собой прикатанный прямолинейный продоль% ный выступ с одной стороны проката или с двух диаметрально проти% воположных его сторон (рис. 107). Закаты выявляются при внешнем осмотре проката или при осадке образцов в горячем или холодном со% стоянии. Под слоем прокатной окалины тонкие закаты трудно разли% чимы, поэтому для их лучшего обнаружения применяют абразивное светление прутков кольцами или змейкой с шагом 20...30 см. Дефект, как правило, проходит по всей длине прутка. В случае приката большо% го уса дефект может иметь вид двух параллельных линий.

Рис. 107. Закат на прутке диаметром 24 мм из стали 2Х12НМВФ

Царапина – дефект, представляющий собой канавку неправильной формы и произвольного направления, образовавшуюся в результате механических повреждений, в том числе при складировании и транс% портировке металла (рис. 108). Форма и протяженность дефекта могут

208

быть весьма разнообразны. Дефект иногда мо% жет объединять несколько царапин. В попереч% ных микрошлифах дефект имеет тупое дно, не

содержит оксидов, не обезуглерожен и не имеет Рис. 108. Царапина других изменений микроструктуры.

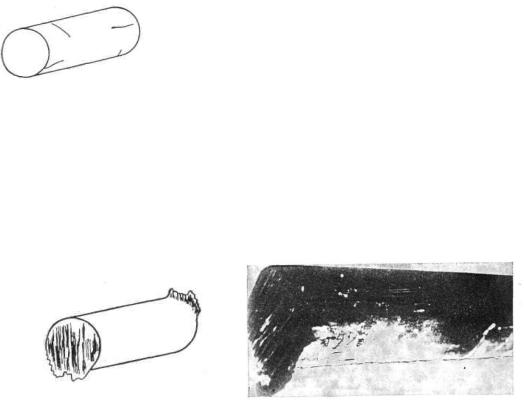

Заусенец – дефект поверхности, представляющий собой острый в ви% де гребня выступ на конце прутка, образовавшийся при резке металла (рис. 109). Заусенец может образоваться при резке в горячем и холодном состоянии, а также при рубке горячего металла. Для предупреждения и уменьшения заусенцев необходимо поддерживать режущий инструмент в хорошем состоянии. В отдельных случаях заусенцы зачищают абразивами.

Рис. 109. Внешний вид прутка с заусенцем

Подкорковые пузыри – дефект макроструктуры поверхностной зо% ны слитка в виде единичных или групповых пор и небольших пустот округлой или вытянутой формы, заполненных газом, иногда выходя% щих на поверхность.

Пузыри располагаются по периметру непрерывных слитков в захо% ложенных участках. Наибольшее количество пузырей наблюдается в районе узких граней и углов, а также на стыке кристаллитов, растущих от узких и широких граней (рис. 110). Для предупреждения образования подкорковых пузырей необходимо соблюдение режима раскисления стали; поддержание температурного режима выплавки и разливки, а также постоянного уровня металла в кристаллизаторе; обеспечение ста% бильной скорости разливки; влажность шлакообразующей смеси для защиты зеркала металла в кристаллизаторе не должна превышать 0,3 %.

Перетрав – дефект поверхности, представляющий собой местное или общее разъедание поверхности металла при травлении (рис. 111).

Важный способ предупреждения перетравливання – разрыхление окалины перед травлением.

209

Рис. 110. Подкорковые пузыри в слитке сечением 150)200 мм

Рис. 111. Внешний вид прутка с перетравленной поверхностью

Скворечник представляет собой раскрыв% шуюся при деформации внутреннюю попе% речную термическую трещину в слитках или заготовках. В деформированном металле на% блюдается заметное вспучивание граней прутков из%за раскрытия трещины, которая может выходить на поверхность (рис. 112). На макрошлифе наблюдается полость с разрыва% ми, выходящими на поверхность. Иногда раз% рывы расположены по двум взаимно перпен%

дикулярным направлениям. Для обнаруже% Рис. 112. Скворечник ния скворечников, не выходящих на поверх% ность, применяют ультразвуковой контроль.

Наибольшей склонностью к образованию шлифовочных трещин обладают стали мартенситного и ферритного (высокохромированные) классов, железо%никелевые, а также дисперсионнотвердеющие сплавы.

Мелкие загрязнения при деформации вытягиваются в нитевидные дефекты, называемые волосовинами. Волосовины выявляются на шли% фованной или протравленной поверхности прутков и могут быть еди% ничными или групповыми. На продольных микрошлифах волосовины выглядят как строчки неметаллических включений.

210