му по химии / Дергачева химия полимеров

.PDFКапрон (поли-ε-капроамид, найлон-6, полиамид 6) – синтетическое полиамидное волокно, получаемое из поли-ε-капроамида – продукта полимеризации капролоктама.

Поликонденсация лавсана из терефталевой кислоты и этиленгликоля:

n HOOC-C6H4-COOH + n HO-CH2CH2-OH→ HO-(-CO-C6H4-CO-O-CH2CH2-O-)n-H + (n-1) H2O

Полиэтилентерефталат (лавсан) – полиэфирное волокно, нетоксичен, термопластик. Наиболее распространѐнный представитель класса полиэфиров, известен под разными фирменными названиями. Например, терилен (Великобритания), дакрон (США), тергал (Франция), теторон (Япония), полиэстер (Россия). Лавсан применяют в чистом виде и в смеси с другими волокнами для изготовления тканей, а также в протезировании сосудов, пищевода.

Процесс поликонденсации не является самопроизвольным процессом и требует энергии извне. В отличие от реакции полимеризации масса получаемого полимера меньше массы исходных веществ, а его элементарный состав не совпадает с элементарным составом вступающих в реакцию соединений. Поликонденсация может происходить только в том случае, если исходные вещества содержат в своем составе функциональные группы, которые, отщепляя молекулу простого вещества, образуют новую группу, связывая остатки реагирующих молекул. Из этого следует, что для получения полимеров методом поликонденсации в качестве мономеров можно применять практически любые соединения с функциональностью не менее двух.

Особенности реакции поликонденсации

Реакция поликонденсации бифункциональных соединений приводит к образованию линейных полимеров. При поликонденсации соединений с функциональностью больше двух образуются полимеры с разветвленной и пространственной структурой, причем число функциональных групп макромолекул возрастает по мере прохождения реакции.

Впроцессе поликонденсации могут участвовать одинаковые молекулы

–гомополиконденсация или разнородные – гетерополиконденсация. В случае гомополиконденсации взаимодействующие молекулы могут быть двух типов: ARA и ARB, где А и В – функциональные группы различной химической природы, R – органический радикал.

Реакция поликонденсации происходит ступенчато, с образованием на каждой стадии устойчивых соединений, обладающих функциональностью исходных веществ, которые могут быть выделены из сферы реакции.

30

Рост цепи при этом может происходить как путем взаимодействия молекулы мономера с молекулой полимера, так и в результате взаимодействия молекул полимера друг с другом. В каждом акте роста принимают участие два реакционных центра, и каждый акт роста сопровождается гибелью двух реакционных центров.

Кроме основной реакции поликонденсации – реакции роста полимерной цепи при получении полимеров в реальных условиях протекает ряд других реакций: образование реакционных центров, обрыв полимерных цепей, образование простых веществ и т.д.

Поэтому практически невозможно получить полимер с бесконечно большой молекулярной массой. Молекулярная масса полимера, в конечном счете, определяется конкуренцией реакции роста цепи полимера и реакций, приводящих к обрыву или прекращению роста полимерных цепей. Такая конкуренция зависит не только от химической природы побочных и осложняющих процесс реакций, но и от их относительной скорости, обусловленной различными факторами: агрегатным и фазовым состоянием системы (жидким, твердым, газообразным), гидродинамическими параметрами (скоростью перемешивания и т. д.), химическим составом системы (концентрацией мономеров, растворителей, катализаторов, наличием примесей т.д.), технологическими параметрами (температурой, давлением и т.д.).

Следовательно, при поликонденсации в различных условиях из одних и тех же мономеров могут получаться полимеры с резко различными молекулярными массами, а поэтому и свойствами. Причем следует отметить, что способ проведения процесса поликонденсации оказывает существенное влияние на молекулярную массу получаемого полимера.

Степень поликонденсации прямо пропорциональна корню квадратному из константы равновесия и обратно пропорциональна корню квадратному из молярной доли простого вещества, выделяющегося при реакции. Следовательно, удалением из сферы реакции выделяющегося простого вещества можно регулировать молекулярную массу получаемого полимера. Чем более тщательно будет удаление этого вещества, тем выше будет молекулярная масса полимера.

При поликонденсации функциональной группы мономеров и олигомеров расходуются не только на рост цепи, но и на побочные реакции, что также лимитирует молекулярную массу образующегося полимера. Процессы поликонденсация можно проводить как в одну, так и в несколько стадий, каждая из которых может быть равновесной или неравновесной, и в широком диапазоне температур. В этой связи важно знать не только константу равновесия всего процесса или отдельных его стадий, но и зависимость ее от температуры.

31

Кинетика поликонденсация в гетерогенных системах, когда появляется граница раздела, должна учитывать распределение между фазами реагентов, их поверхностную активность, различные процессы массопереноса и другие факторы.

Таким образом, кинетика поликонденсации (межфазная поликонденсация) может определяться не только химическим взаимодействием функциональных групп, но и диффузионными факторами.

Для ускорения поликонденсации используют различные приемы: активацию функциональных групп (например, замена карбоксильных групп на хлорангидридные или сложноэфирные группы, содержащие остатки сильно кислых фенолов, например, нитрофенола); введение активирующих агентов например, пиридина, а также катализ. Катализаторами служат карбоновые кислоты, их соли, алкоголяты, сложные эфиры и многие другие соединения или их смеси, ускоряющие отдельные стадии поликонденсация, например синтез полиэтилентерефталата в присутствии ацетатов металлов и Sb2O3.

Поликонденсация широко используют для получения крупнотоннажных полимеров (сложных полиэфиров, полиамидов, поликарбонатов, феноло- и мочевино-формальдных смол), некоторых типов кремнийорганических полимеров, полимеров со специальными свойствами (главным образом тепло- и термостойких - полиамидов, полиарилатов, полисульфонов, ароматических простых полиэфиров и полиамидов и др.), которые находят применение в авиационной и космической технике, микроэлектронике, автомобилестроении и других отраслях промышленности.

32

5. Каучуки

Каучуки – это натуральные или синтетические материалы, характеризующиеся эластичностью, водонепроницаемостью и электроизоляционными свойствами, из которых путѐм специальной обработки получают резину. Природный каучук получают из жидкости молочно-белого цвета, называемой латексом, – млечного сока каучуконосных растений. Основной компонент каучука – углеводород

полиизопрен (91 – 96%).

5.1. Натуральный каучук

Состав и строение натурального каучука

Натуральный (природный) каучук представляет собой высокомолекулярный непредельный углеводород, молекулы которого содержат большое количество двойных связей; состав его может быть выражен формулой (C5H8)n (где величина n составляет от 1000 до 3000); он является полимером изопрена.

Другой природный продукт – это гуттаперча. Гуттаперча – идентичный по химическому составу с натуральным каучуком высокомолекулярный углеводород (полимер 1,4-изопрена), его геометрический изомер (трансформа), вследствие чего отличается значительно меньшей эластичностью.

Добывают из млечного сока гуттаперченосных растений, произрастающих на островах Малайского архипелага и Филиппинских островах. Гуттаперча – это кожеподобный продукт белого или желтоватого цвета. Она способна, как и каучук, вулканизироваться серой. Применяют как изолирующий материал в электро- и радиопромышленности, в химической и обувной промышленности.

Молекулу каучука можно представить себе как круглую, незамкнутую пружину, которую можно сильно растянуть, разведя еѐ концы. Освобождѐнная пружина вновь принимает прежнее положение. Некоторые исследователи представляют молекулу каучука в виде пружинящей спирали. Качественный анализ показывает, что каучук состоит из двух элементов – углерода и водорода, то есть, относится к классу углеводородов. Первоначально принятая формула каучука была С5Н8, но она слишком проста для такого сложного вещества как каучук. Определение молекулярной массы показывает, что она достигает нескольких сот тысяч (150 000 – 500 000). Каучук, следовательно, природный полимер.

33

Экспериментально доказано, что в основном макромолекулы натурального каучука состоят из остатков молекул изопрена, а сам натуральный каучук – природный полимер цис-1,4-полиизопрен. Структурная формула его такова:

Молекула натурального каучука состоит из нескольких тысяч исходных химических групп (звеньев), соединѐнных друг с другом и находящихся в непрерывном колебательно-вращательном движении. Такая молекула похожа на спутанный клубок, в котором составляющие его нити местами образуют правильно ориентированные участки.

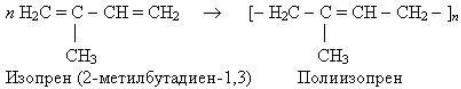

Основной продукт разложения каучука – углеводород, молекулярная формула которого однозначна с простейшей формулой каучука. Это изопрен (2-метил-1,3-бутадиен). Макромолекулы каучука образованы молекулами изопрена. Молекулы каучука, хотя и имеют линейное строение, не вытянуты в линию, а многократно изогнуты, как бы свѐрнуты в клубки. При растягивании каучука такие молекулы распрямляются, образец каучука от этого становится длиннее. При снятии нагрузки, вследствие внутреннего теплового движения, звенья молекулы возвращаются в прежнее свѐрнутое состояние, размеры каучука сокращаются. Если же каучук растягивать с достаточно большой силой, то произойдѐт не только выпрямление молекул, но и смещение их относительно друг друга – образец каучука может порваться.

При полимеризации изопрена образуются очень длинные цепи, состоящие из одинаковых элементарных звеньев – остатков молекул изопрена.

Впервые синтетический изопрен был получен в 1897 г. русским химиком В. Н. Ипатьевым. Спустя несколько лет изопрен синтезировали и другие химики. Но все это было сложно и дорого, и такой каучук был низкого качества. Начался поиск других мономерных продуктов, которые бы смогли заменить изопрен при получении синтетического каучука. Ближайшим «родственником» изопрена оказался дивинил (бутадиен - 1,3). Он отличается от изопрена только тем, что отсутствует метильная группа:

Н2С = СН - СН = СН2

34

Физические и химические свойства натурального каучука

Натуральный каучук – это аморфное, способное кристаллизоваться твѐрдое тело. Природный необработанный (сырой) каучук – белый или бесцветный углеводород. Он не набухает и не растворяется в воде, спирте, ацетоне и ряде других жидкостей. Набухая и затем, растворяясь в жирных и ароматических углеводородах (бензине, бензоле, эфире и других) и их производных, каучук образует коллоидные растворы, широко используемые в технике.

Особенно важным и специфическим свойством каучука является его эластичность (упругость) – способность каучука восстанавливать свою первоначальную форму после прекращения действия сил, вызвавших деформацию. Каучук – высокоэластичный продукт, который сохраняется в широких температурных пределах, и это является характерным его свойством. Но при долгом хранении каучук твердеет. Каучук – хороший диэлектрик, он имеет низкую водо- и газопроницаемость.

Каучук не растворяется в воде, щѐлочи и слабых кислотах; в этиловом спирте его растворимость небольшая, а в сероуглероде, хлороформе и бензине он сначала набухает, а уж затем растворяется. Легко окисляется химическими окислителями, медленно – кислородом воздуха. Теплопроводность каучука в 100 раз меньше теплопроводности стали.

Наряду с эластичностью, каучук ещѐ и пластичен – он сохраняет форму, приобретѐнную под действием внешних сил. Пластичность каучука, проявляющаяся при нагревании и механической обработке, является одним из отличительных свойств каучука. Так как каучуку присущи эластические и пластические свойства, то его часто называют пластоэластическим материалом.

При охлаждении или растяжении натурального каучука наблюдается переход его из аморфного в кристаллическое состояние (кристаллизация). Процесс происходит не мгновенно, а во времени.

При этом в случае растяжения каучук нагревается за счѐт выделяющейся теплоты кристаллизации. Кристаллы каучука очень малы, они лишены чѐтких граней и определѐнной геометрической формы. При температуре около -70°C каучук полностью теряет эластичность и превращается в стеклообразную массу.

Вообще все каучуки, как аморфные материалы, могут находиться в трѐх физических состояниях: стеклообразном, высокоэластическом,

вязкотекучем. Высокоэластическое состояние для каучука наиболее типично.

Каучук легко вступает в химические реакции с целым рядом веществ: кислородом, водородом, галогенами, серой и другими. Эта высокая реакционная способность каучука объясняется его ненасыщенной химической природой.

35

Особенно хорошо реакции проходят в растворах каучука, в которых каучук находится в виде молекул сравнительно крупных коллоидных частиц.

Почти все химические реакции приводят к изменению физических и химических свойств каучука: растворимости, прочности, эластичности и других. Кислород и, особенно, озон, окисляют каучук уже при комнатной температуре. Внедряясь в сложные и большие молекулы каучука, молекулы кислорода разрывают их на более мелкие, и каучук, деструктурируясь, становится хрупким и теряет свои ценные технические свойства. Процесс окисления лежит также в основе одного из превращений каучука – перехода его из твѐрдого в пластичное состояние.

5.2. Синтетический каучук

Синтетический бутадиеновый каучук в промышленном масштабе впервые был получен в 1932 г. в нашей стране по способу С. В. Лебедева в результате реакцию полимеризации в присутствии металлического натрия:

Строение бутадиенового каучука описывается формулой:

(-СН2-СН=СН-СН2-)n

Полимеризацией дивинила (бутадиен-1,3) получают синтетический каучук.

Важнейшие виды синтетического каучука

Синтетические каучуки – синтетические аналоги натурального каучука, получаемые из мономеров (каучукогенов) – дивинила, изопрена, хлоропрена и др.

Основные типы синтетических каучуков

Вышерассмотренный бутадиеновый каучук бывает двух видов: стереорегулярный нестереорегулярный.

Стереорегулярный бутадиеновый каучук применяют главным образом в производстве шин (которые превосходят шины из натурального каучука по износостойкости), нестереорегулярный бутадиеновый каучук – для производства, например, кислото- и щелочестойкой резины, эбонита.

36

Бутадиеновые каучуки получают полимеризацией бутадиена-1,3 (дивинила) на стереоспецифических катализаторах. Бутадиеновый каучук относится к каучукам общего назначения. Обладает высокой износо- и морозостойкостью. Устойчив к многократным деформациям. В сочетании с другими каучуками его применяют (в виде резин) в основном в шинном производстве (изготовление протекторов), а также в производстве обуви и других изделий.

Внастоящее время химическая промышленность производит много различных видов синтетических каучуков, превосходящих по некоторым свойствам натуральный каучук. Кроме полибутадиенового каучука, широко применяются сополимерные каучуки – продукты совместной полимеризации (сополимеризации) бутадиена с другими непредельными соединениями, например, со стиролом или с акрилонитрилом. В молекулах этих каучуков звенья бутадиена чередуются со звеньями соответственно стирола и акрилонитрила.

Бутадиен-стирольные каучуки также относятся к каучукам общего назначения. Получают совместной полимеризацией бутадиена-1,3 и

стирола С6Н5–СН=СН2. Эти каучуки отличаются большой прочностью и применяются для изготовления протекторов автомобильных шин, кабелей,

атакже в обувной промышленности. Из него вырабатывают предметы санитарии и гигиены. Макромолекулярная цепь каучуков состоит в основном из 1,4-звеньев. Недостатком этого каучука является нестойкость к маслам и органическим растворителям.

Бутадиен-нитрильные каучуки. Получают совместной полимеризацией

бутадиена-1,3 и акрилонитрила H2C=H–CN. Эти каучуки состоят, главным образом, из продуктов 1,4-присоединения. Это каучуки специального назначения. Их отличает высокая масло- и бензостойкость. Они устойчивы к повышенной температуре. В виде латекса используют в производстве бумаги и нетканых текстильных изделий.

Винилпиридиновые каучуки – это продукты сополимеризации диеновых углеводородов с винилпиридином, главным образом бутадиена с 2-метил- 5-винилпиридином. Резины из них масло-, бензо- и морозостойки, хорошо слипаются с различными материалами. Применяются, в основном, в виде латекса для пропитки шинного корда.

ВРоссии разработано и внедрено в производство получение синтетического полиизопренового каучука, близкого по свойствам к натуральному каучуку. Резины из данного вида каучука отличаются высокой механической прочностью и эластичностью. Он служит заменителем натурального каучука в производстве шин, конвейерных лент, резин, обуви, медицинских и спортивных изделий.

37

Кремнийорганические каучуки применяются в производстве оболочек проводов и кабелей, трубок для переливания крови, протезов (например, искусственных клапанов сердца) и др. Жидкие кремнийорганические каучуки - герметики.

Полиуретановый каучук используется как основа износостойкости резины.

Фторсодержащие каучуки имеют как особенность повышенную термостойкость и поэтому используются главным образом в производстве различных уплотнителей, эксплуатируемых при температурах выше

200°C.

Хлоропреновые каучуки – это полимеры хлоропрена (2-хлор-1,3- бутадиена). По свойствам сходны с натуральным каучуком, в резинах применяются для повышения атмосферо-, бензо- и маслостойкости. Этот каучук обладает высокой светостойкостью, озоно- и теплостойкостью. Устойчив к различным маслам и нефтепродуктам, ко многим органическим растворителям. Отличается большой износостойкостью и негорючестью. Используется в качестве изоляции, а также для производства бензостойких резиновых изделий.

Изопреновый каучук имеет строение, подобное природному каучуку, (цис-1,4). Он является синтетическим заменителем натурального каучука. Получают полимеризацией изопрена на стереоспецифических катализаторах.

5.3. Резина. Вулканизация каучука

Натуральные и синтетические каучуки используются преимущественно в виде резины, так как она обладает значительно более высокой прочностью, эластичностью и рядом других ценных свойств. Для получения резины каучук вулканизируют. Многие учѐные работали над вулканизацией каучука (Людерсдорф, Гудьир, Гэнкок, Паркс).

Современная технология резинового производства осуществляется по следующим этапам:

1.Изготовление полуфабрикатов:

развеска каучуков и ингредиентов; пластикация каучука;

прорезинивание тканей, каландрирование, шприцевание; раскрой прорезиненных тканей и резиновых листов, сборка изделий из полуфабрикатов.

2.Вулканизация, после которой из сырых резиновых смесей получают готовые резиновые изделия.

38

Из смеси каучука с серой, наполнителями (особенно важным наполнителем служит сажа) и другими веществами формуют нужные изделия и подвергают их нагреванию. При этих условиях атомы серы присоединяются к двойным связям макромолекул каучука и «сшивают» их, образуя дисульфидные «мостики». В результате образуется гигантская молекула, имеющая три измерения в пространстве – как бы длину, ширину

итолщину. Полимер приобретает пространственную структуру. Такой каучук (резина) будет, конечно, прочнее невулканизированного.

Меняется и растворимость полимера: каучук, хотя и медленно, растворяется в бензине, резина лишь набухает в нѐм. Если к каучуку добавить больше серы, чем нужно для образования резины, то при вулканизации линейные молекулы окажутся «сшитыми» в очень многих местах, и материал утратит эластичность, станет твѐрдым – получится эбонит. До появления современных пластмасс эбонит считался одним из лучших изоляторов.

Вулканизированный каучук имеет большую прочность и эластичность, а также большую устойчивость к изменению температуры, чем невулканизированный каучук; резина непроницаема для газов, устойчива к царапанию, химическому воздействию, жаре и электричеству, а также показывает высокий коэффициент трения скольжения с сухими поверхностями и низкое – с увлажнѐнными.

Резина – это высокоэластичное, прочное соединение, но менее пластичное, чем каучук. Она представляет собой сложную многокомпонентную систему, состоящую из полимерной основы (каучука)

иразличных добавок.

Ускорители вулканизации улучшают свойства вулканизаторов, сокращают время вулканизации и расход основного сырья, препятствуют перевулканизации. В качестве ускорителей используются неорганические соединения (оксид магния MgO, оксид свинца PbO и другие) и органические: дитиокарбаматы (производные дитиокарбаминовой кислоты), тиурамы (производные диметиламина), ксантогенаты (соли ксантогеновой кислоты) и другие.

Активаторы ускорителей вулканизации облегчают реакции взаимодействия всех компонентов резиновой смеси. В основном, в качестве активаторов применяют оксид цинка ZnO.

Антиокислители (стабилизаторы, противостарители) вводят в

резиновую смесь для предупреждения «старения» каучука.

Наполнители – это вещества, которые повышают физико-механические свойства резин: прочность, износостойкость, сопротивление истиранию.

39