- •Министерство образования и науки

- •Введение

- •Основная рекомендуемая литература

- •Общая классификация строительных машин

- •Строительные машины классифицируют также:

- •Структура строительной машины

- •1. Соединения деталей строительных машин

- •1.1. Сварные соединения

- •1) Нормальный; 2) вогнутый; 3) выпуклый

- •Расчёт стыковых швов

- •Основные параметры резьбы.

- •Классификация резьб

- •Обозначение метрической резьбы на чертежах:

- •Расчет крепежных резьбовых соединений на прочность

- •Расчету подлежат:

- •Расчет резьбы болтового соединения

- •Расчет витков на смятие:

- •2.1. Зубчатые передачи

- •2.2. Червячные передачи

- •2.3. Цепные передачи

- •2.4. Редукторы

- •По типу передач различают:

- •2.5. Муфты

- •Контрольные вопросы.

- •3. Подъёмно-транспортные машины и механизмы

- •3.1. Общие сведения

- •3.2. Полиспасты

- •3.3. Лебёдки

- •Электролебёдка

- •Электротельфер

- •3.4. Краны

- •3.4.1. Башенные краны

- •Основные элементы башенного крана

- •Башенный кран с поворотной башней

- •Башенный кран с неповоротной башней

- •3.4.2. Гусеничные краны

- •3.4.3. Пневмоколесные краны

- •Кран на шасси автомобильного типа кс-5473б

- •Основные части

- •3.4.4. Автомобильные краны

- •Автомобильные краны:

- •Контрольные вопросы

- •4. Машины для земляных работ

- •4.1. Общая классификация машин и оборудования для разработки грунтов

- •4.2. Одноковшовые экскаваторы

- •4.2.1. Строительные гидравлические экскаваторы

- •Гидравлические полноповоротные экскаваторы

- •Основные части гидравлических полноповоротных экскаваторов

- •Гидравлический экскаватор

- •4.2.2. Строительные экскаваторы с гибкой подвеской рабочего оборудования

- •Строительные полноповоротные экскаваторы

- •Основные части

- •Строительный полноповоротный экскаватор «драглайн»

- •Драглайн

- •4.3. Экскаваторы непрерывного действия

- •Типы экскаваторов непрерывного действия:

- •Многоковшовые траншейные экскаваторы

- •Цепные траншейные экскаваторы

- •Экскаватор этц-252а Основные части

- •Роторные траншейные экскаваторы

- •Принципиальная схема роторного траншейного экскаватора

- •Экскаватор траншейный роторный эр7ам

- •4.4. Землеройно-транспортные машины

- •Бульдозеры

- •Скреперы

- •Классификация скреперов по типу загрузки ковша:

- •Основные части

- •Грейдеры

- •Автогрейдер:

- •Баровые машины

- •Двухбаровая щеленарезная машина

- •4.5. Бурильные машины

- •Буровой инструмент:

- •Бурильно-крановая машина

- •Машина для бурения шпуров

- •Установка горизонтального бурения

- •Контрольные вопросы

- •5. Транспортные и погрузочно-разгрузочные машины

- •5.1. Общая характеристика строительного транспорта

- •5.2. Ленточные и пластинчатые конвейеры

- •Ленточный конвейер:

- •Пластинчатый конвейер

- •5.3. Винтовые конвейеры

- •Винтовой конвейер

- •Вертикальный винтовой конвейер

- •5.4. Установки для пневматического транспортирования материалов

- •Принципиальные схемы пневмотранспортных установок

- •5.5. Погрузочно – разгрузочные машины

- •Сменные грузозахватные органы автопогрузчиков

- •Фронтальный вилочный автопогрузчик

- •Кран-манипулятор для перегрузки утяжелителей для трубопроводов

- •Фронтальный одноковшовый погрузчик

- •Погрузочные машины непрерывного действия

- •Контрольные вопросы

- •6. Машины и оборудование для подготовки и производства бетонных работ

- •6.1 Машины для дробления каменных материалов

- •Типовая схема дробильно-сортировочной установки Основные части

- •6.1.1. Щековые дробилки

- •Щековые дробилки

- •6.1.2. Конусные дробилки

- •Конусная дробилка

- •6.1.3. Валковые дробилки

- •Функциональная схема весового дозатора цикличного действия

- •6.2.2. Бетоносмесители

- •Гравитационный бетоносмеситель цикличного действия

- •Смесители принудительного действия

- •Смеситель с вращающимися винтовыми лопастями

- •Роторный смеситель

- •Смесители непрерывного действия

- •Двухвальный смеситель непрерывного действия

- •6.2.3. Машины для транспортирования бетонных смесей

- •Автобетоновоз

- •Автобетоновоз на базе автомобиля зил-ммз-553

- •Основные части

- •Автобетоносмеситель с объемом готового замеса 4,0

- •Бетононасосные установки

- •Принципиальная схема действия одноцилиндрового поршневого насоса с механическим приводом

- •Автобетононасос сб-126б Основные части

- •6.2.4. Машины и оборудование для укладки и распределения бетонной смеси

- •Выгрузка бетонной смеси в поворотную бадью

- •Самоходный бетоноукладчик

- •6.2.5. Оборудование для уплотнения бетонной смеси

- •Переносные вибраторы

- •Мотор-вибратор

- •Глубинный вибратор со встроенным высокочастотным электродвигателем

- •Переносной глубинный вибратор с гибким валом

- •Контрольные вопросы

- •Литература

- •Содержание

- •Введение

- •Общая классификация строительных машин

- •Строительные машины классифицируют также:

- •Структура строительной машины

Структура строительной машины

Обязательными составными частями любой технологической, транспортирующей и грузоподъемной машины являются:

несущие металлоконструкции (корпус, рама, башня крана, стрела и т.п.);

привод, состоящий из силовой установки, передаточных устройств (трансмиссии) и системы управления;

рабочие органы (один или несколько);

ходовое устройство (шасси), соединенное с корпусом (рамой) машины.

Кроме перечисленных обязательных составных частей на машинах могут быть установлены дополнительные (вспомогательные) устройства, например, выносные опоры в конструкциях пневмоколесных кранов и экскаваторов и т. п.

1. Соединения деталей строительных машин

Сборку деталей машин, в том числе и их металлоконструкций, осуществляют с помощью разъёмных или неразъёмных соединений.

Наиболее распространёнными неразъёмными соединениями являются сварные соединения.

Среди разъёмных соединений основное применение нашли резьбовые соединения, выполняемые с помощью деталей с резьбовыми поверхностями.

1.1. Сварные соединения

Сварное соединение относится к неразъемным соединениям деталей, выполняемых с помощью сварных швов. Сварка широко используется в строительных машинах для изготовления их металлоконструкций (корпусов, рам, стрел, мостов и башен кранов и т.п.).

Сварка деталей основана на использовании сил молекулярного сцепления, которое достигается за счет нагрева материала соединяемых деталей и присадочного материала в зоне сварки до плавления.

Сварка может осуществляться:

плавлением:

– газовая сварка,

– электродуговая сварка;

с разогревом стыка деталей и с применением давления:

– кузнечная сварка,

– сварка трением,

– индукционная сварка,

– электроконтактная сварка.

В настоящее время, освоена сварка всех конструкционных сталей, включая высоколегированные стали, цветных сплавов и пластмасс.

Сварные конструкции дают значительную экономию металла по сравнению с заклепочными и литыми конструкциями.

Наибольшее распространение в строительстве получила ручная электродуговая сварка, а в машиностроении – полуавтоматическая и автоматическая электродуговая сварка в защитной среде (под слоем флюса или в среде углекислого газа).

Электродуговую ручную сварку применяют для соединения труб диаметром до 150 мм и металлических воздуховодов с толщиной листов до 1,5 мм, для сварки металлоконструкций из листового и фасонного профиля толщиной до 20 мм.

Полуавтоматическую и автоматическую сварку применяют для сварки металлоконструкций из листового проката толщиной до 100 мм, трубопроводов диаметром до 1000 мм и более, воздуховодов из алюминия и его сплавов.

Газовая сварка применяется для соединения труб диаметром до 150 мм с их толщиной до 4,5 мм. Температура ацетиленокислородного пламени достигает 3150°С.

Сущность электродуговой сварки состоит в том, что между электродом и соединяемыми деталями возникает электрическая дуга, температура которой достигает 6000…7000°С. При этом оплавляются кромки соединяемых деталей и электрод. Расплавленный металл заполняет шов и после остывания набирает прочность, как правило, не меньшую, чем имеет материал соединяемых деталей.

Расплав металла в шве может окисляться кислородом воздуха. Поэтому для защиты от окисления электрод покрывают защитным слоем - обмазкой, которая, расплавляясь, закрывает место сварки слоем шлака. Такой же эффект получается при сварке деталей под слоем флюса или в среде углекислого газа. Сварка в среде углекислого газа широко используется при соединении оцинкованных труб.

Для осуществления электродуговой сварки применяются передвижные сварочные агрегаты, подсоединяемые к электросети переменного или постоянного тока напряжением 220 или 380 В.

Сварочный трансформатор или сварочный генератор служит для понижения напряжения до 60...80 В (при сварке переменным током) или до 25...27 В (при сварке постоянным током).

При использовании газовой сварки необходимы кислород, ацетилен и сварочная горелка.

По взаимному расположению соединяемых элементов сварные соединения разделяются на следующие группы:

– соединения стыковые,

– соединения нахлесточные (внахлёст),

– соединения тавровые (впритык),

– соединения угловые.

Соединения, свариваемые электродуговой или газовой сваркой, выполняются при помощи стыковых или угловых швов (валиковый шов).

а б

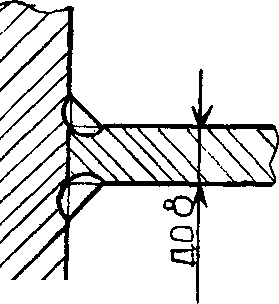

Тавровые соединения

а) без подготовки кромок (угловые швы);

б) с подготовкой кромок (стыковой шов)

Угловой шов