- •Билет №14:

- •1. Сварочная текстура и ее влияние на свойства сварных соединений.

- •2. Характеристика плавления электродов.

- •5. Сварочные генераторы.

- •Билет №15

- •1. Механизмы образования горячих трещин при сварке.

- •5. Сварочные генераторы с падающей внешней характеристикой. Конструкция, режимы работы, уравнения.

- •Билет №16

- •2.Сварочные материалы для автоматической сварки под флюсом.

- •5. Сварочные генераторы с жесткой внешней характеристикой. Конструкция, режимы работы, уравнения.

- •Билет №17

- •2.Особенности ручной сварки неповоротных стыков труб ручной сваркой покрытыми электпродами.

- •5. Многопостовые источники питания для электроннолучевой сварки. Принципиальная схема, режимы работы, уравнения.

- •Билет №18

- •5. Высоковольтные ип для элс. Принципиальная схема, режимы работы, уравнения.

- •Билет №19

- •1. Пути уменьшения склонности сварных соединений к образованию холодных трещин.

- •4. Ип для сварки и резки лазером. Принципиальная схема , режимы работы, уравнения.

- •Билет № 20

- •4. Ип для сварки и термообработки токами высокой частоты. Блок –схема, режимы работы, уравнения.

- •1. Поверхностный эффект возникает в точке схода.

- •2. Эффект близости.

- •5. Определение комплексности подхода к организации механизированного и автоматизированного производства.

5. Сварочные генераторы.

Однопостовые генераторы для дуговой сварки представляют собой особый вид электрических машин, обеспечивающих легкое возбуждение и устойчивое горение дуги и получение шва, обладающего требуемыми свойствами. Сейчас используют трехфазные генераторы с выпрямлением переменного напряжения статическом бесконтактном выпрямительном устройстве. Генераторы постоянного тока были коллекторными генераторами с тремя обмотками возбуждения – независимого, параллельного (шунтового) и последовательного. Последовательная обмотка была включена встречно по отношению к двум другим, за счет чего создавалась падающая ВАХ генератора. Это генератор Кремера. Сварочный генератор должен иметь ВХ соответствующую способу сварки, среде сварки и хар-ки дуги. Напряжение холостого хода генератора для возбуждения дуги должно быть выше, чем напряжение при горении дуги. Он должен обеспечивать регулирование сварочного тока в широких пределах. Генераторы бывают спадающими ВХ и жесткими ВХ. Падающие ВХ используются для питания дуги постоянным током при РДС плавящимся электродом. А жесткие когда ВАХ дуги возрастающая (сварки сжатой дугой).

Билет №15

1. Механизмы образования горячих трещин при сварке.

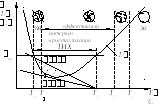

При кристаллизации металл сварочной ванны проходит через несколько состояний от жидкого до твёрдого. Полностью кристаллизация происходит в некотором интервале температур. Одной из границ которого является температура возникновения в жидкости скелета (остова) твёрдой фазы, а другой – температура солидуса. Этот интервал называется эффективным интервалом кристаллизации.

-

вязкость; 1/

- текучесть;

- деформация;

- пластичность;Т1

– температура начала образования

скелета кристаллита и начала деформации

кристаллизующегося металла;Тэ

– эквикохезивная температура; Тс,

Тл

– температура солидуса и ликвидуса;Т2

– верхняя температурная граница

температурного интервала хрупкости

(ТИХ);2

> 1

– коэффициент линейного расширения.

На участке между Тл

и Тс

пластичность металла будет определяться

либо вязкостью, либо текучестью жидкой

прослойки между зёрнами металла. Т.е.

при уменьшении температуры текучесть

уменьшается, а вязкость увеличивается.

После Тс

межзёренные прослойки затвердевают и

их пластичность

начинает увеличиваться до максимального

значения для этого сплава. Прочность

прослойки также увеличивается. Чем

больше ,

тем лучше материал способен выдерживать

напряжения. Происходит деформация

межзёренных прослоек и сварочные

напряжения снимаются (релаксируются).

Во время кристаллизации может наступить

такой момент, когда текучесть жидкой

прослойки, заключённой внутри скелета

твёрдых кристаллитов уже мала, а прочность

кристаллитов ещё недостаточна. В этом

случая прослойка разрушается, появляются

трещины. Т.о. область температур в которой

способность кристаллитов металла

деформироваться минимальна называется

температурным интервалом хрупкости

(ТИХ). При температурах меньше ТИХ

прочность и пластичность возрастают.

Напряжение в металле возникает вследствие

деформации усадки, вызванной изменением

объёма металла при охлаждении. Усадка

начинается при некоторой температуре

Т2.

Если кристаллизуется сплав с небольшим

,

то максимальная деформация может быть

меньше деформационной способности.

Трещины не образуются. Если

велик, величина деформации усадки больше

деформационной способности то металл

разрушается, образуются трещины. Может

случиться, что трещина образуется в тот

момент, когда между кристаллитами

имеются участки жидкой эвтектики (жидкой

фазы с большим содержанием легирующих

элементов). Тогда эта жидкость зальётся

в трещину, происходит ”залечивание”

трещины. В отличии от кристаллизационных,

полигонизационные трещины не залечиваются

(т.к. нет жидкости). Внешние

признаки горячих трещи:

горячие трещины почти всегда располагаются

в металле шва. В околошовной зоне они

могут быть тогда, когда в ней сильно

оплавлены границы зёрен основного

металла (сварка разных толщин;Поверхность

металла внутри трещины окислена (цвета

побежалости); разрушение идёт всегда

по границам зёрен (трещина извилистая

и даже разветвлённая).

-

вязкость; 1/

- текучесть;

- деформация;

- пластичность;Т1

– температура начала образования

скелета кристаллита и начала деформации

кристаллизующегося металла;Тэ

– эквикохезивная температура; Тс,

Тл

– температура солидуса и ликвидуса;Т2

– верхняя температурная граница

температурного интервала хрупкости

(ТИХ);2

> 1

– коэффициент линейного расширения.

На участке между Тл

и Тс

пластичность металла будет определяться

либо вязкостью, либо текучестью жидкой

прослойки между зёрнами металла. Т.е.

при уменьшении температуры текучесть

уменьшается, а вязкость увеличивается.

После Тс

межзёренные прослойки затвердевают и

их пластичность

начинает увеличиваться до максимального

значения для этого сплава. Прочность

прослойки также увеличивается. Чем

больше ,

тем лучше материал способен выдерживать

напряжения. Происходит деформация

межзёренных прослоек и сварочные

напряжения снимаются (релаксируются).

Во время кристаллизации может наступить

такой момент, когда текучесть жидкой

прослойки, заключённой внутри скелета

твёрдых кристаллитов уже мала, а прочность

кристаллитов ещё недостаточна. В этом

случая прослойка разрушается, появляются

трещины. Т.о. область температур в которой

способность кристаллитов металла

деформироваться минимальна называется

температурным интервалом хрупкости

(ТИХ). При температурах меньше ТИХ

прочность и пластичность возрастают.

Напряжение в металле возникает вследствие

деформации усадки, вызванной изменением

объёма металла при охлаждении. Усадка

начинается при некоторой температуре

Т2.

Если кристаллизуется сплав с небольшим

,

то максимальная деформация может быть

меньше деформационной способности.

Трещины не образуются. Если

велик, величина деформации усадки больше

деформационной способности то металл

разрушается, образуются трещины. Может

случиться, что трещина образуется в тот

момент, когда между кристаллитами

имеются участки жидкой эвтектики (жидкой

фазы с большим содержанием легирующих

элементов). Тогда эта жидкость зальётся

в трещину, происходит ”залечивание”

трещины. В отличии от кристаллизационных,

полигонизационные трещины не залечиваются

(т.к. нет жидкости). Внешние

признаки горячих трещи:

горячие трещины почти всегда располагаются

в металле шва. В околошовной зоне они

могут быть тогда, когда в ней сильно

оплавлены границы зёрен основного

металла (сварка разных толщин;Поверхность

металла внутри трещины окислена (цвета

побежалости); разрушение идёт всегда

по границам зёрен (трещина извилистая

и даже разветвлённая).

2. Сварочная проволока . Стальную сварочную проволоку сплошного сечения выпускают по ГОСТ 2246-70 и специальным техническим условиям. Проволоку, предназначенную для механизированной сварки, иногда выпускают в мотках, не требующих перемотки в кассеты полуавтоматов и автоматов. Буквы А и АА в конце обозначений марок проволоки указывают на повышенную чистоту металла по сере и фосфору. Э - для производства электродов; О - омедненная, Ш, ВД, ВИ - полученные соответственно электрошлаковым, вакуумно-дуговым или вакуумно-индукционным переплавом. Марки сварочных проволок разделены на три группы: низкоуглеродистые, легированные и высоколегированные. Наряду со сварочной имеется и наплавочная стальная проволока как сплошного сечения, так и с порошковым сердечником. Для сварки и особенно наплавки часто используют стальные ленты, пластины, прутки и порошки. Их изготовляют как по техническим условиям, так и по ГОСТ достаточно широкой номенклатуры. Сварочная проволока из алюминия и алюминиевых сплавов. Промышленность выпускает тянутую и прессованную сварочную проволоку сплошного сечения. Размерный ряд диаметров проволок укладывается в пределах 0,8-12,5 мм. Пять групп: из алюминия ; 2) из сплавов системы Аl - Мn; 3) из сплавов системы Аl - Mg; 4) из сплавов системы Аl - Si; 5) из сплавов системы Аl - Cu . Проволока для сварки титана и его сплавов. Проволока нестандартизована. Электроды. 1. Электроды с кислым покрытием (вид А, СМ-5). Основу шлака кислого покрытия составляют руды железа и марганца, а также алюмосиликаты. Газовая защита обеспечивается за счет использования органических составляющих. Для раскисления шлака и металла сварочной ванны в покрытия вводят ферромарганец. 2. Электроды с основным покрытием (вид Б, УОНИ-13/55). Шлаки основных покрытий формируются на базе карбонатов и плавикового шпата. Газовая защита создается в результате диссоциаuии карбонатов Газовая фаза содержит некоторое количество паров воды. Преимущество электродов с основным покрытием пониженная чувствительность к образованию дефектов из за серы. Это обусловлено высокой основностью шлаков и наличием в их составе оксида кальция Электроды с основным покрытием применяют при сварке низкоуглеродистых и среднеуглеродистых сталей. 3. Электроды с рутиловым покрытием. Основу шлаков с рутиловым покрытием составляют рутиловый концентрат, алюмосиликаты, карбонаты. Газовая защита создается за счет разложения карбонатов, органических добавок и выделения кристаллизационной влаги Раскисление шлака и металла сварочной ванны достигается в основном благодаря введению ферромарганца. Необходимо отметить, что отсутствие в составе рутиловых покрытий руд позволяет снизить содержание в покрытии раскислителя - ферромарганца. Благодаря этому использование электродов с рутиловым покрытием улучшает санитарно-гигиенические условия сварки, так как они при расплавлении выделяют меньше пыли и токсичных оксидов марганца. 4. При сварке электродами с целлюлозным покрытием защита металла сварочной ванны в основном обеспечивается газами в результате разложения органических составляющих. Для создания хорошей газовой защиты в состав покрытия вводят значительное количество органических составляющих (целлюлозу). Образующиеся в результате разложения органических составляющих газы содержат значительное количество водорода. Для уменьшения растворения водорода в жидком металле и предупреждения образования пор в состав покрытия вводят титановый концентрат, марганцевую руду. Малый коэффициент массы покрытия (15-25 %) позволяет использовать электроды с целлюлозным покрытием для сварки тонкого металла; при наличии зазоров в соединении; для сварки первого слоя шва без подкладки

3. Трансформаторы для контактной сварки. Все сварочные трансформаторы контактных машин – двухобмоточные. Основные конструктивные элементы – магнитопровод, первичная и вторичная обмотки. Вспомогательные элементы конструкции - крепежные, стяжные и установочные детали, контактные плиты вторичного витка, выводы и отводы от катушек первичной обмотки Пример: Трансформатор состоит из магнитопровода броневого типа. Вторичная одновитковая обмотка разбита на отдельные секции , вырезанные из толстолистовой электротехнической меди марки М1 толщиной 10мм. Секции соединены между собой параллельно путем приваривания к контактным плитам. Вторичный виток охлаждается водой, проходящей по трубкам, припаянным по наружному периметру каждой секции. Катушки первичной обмотки – дисковые, изготовлены из изолированного обмоточного провода прямоугольного сечения. Между собой катушки соединяются медными перемычками. Катушки охлаждаются путем теплоотдачи секциям вторичного витка. Соединение катушек с переключателем ступеней производится с помощью отводов из гибкого медного провода с прорезиновой изоляцией с напаянными на оба конца наконечниками. Магнитопровод трансформатора набран из пластин электротехнической холоднокатаной стали. Катушки первичной обмотки вместе с секциями вторичного витка залиты в единый моноблок эпоксидным компаундом.