- •2014-2015 Содержание

- •Кинематический анализ рычажного механизма.

- •1.1 Структурный анализ механизма

- •1.2 Построение планов положений механизма

- •1.3 Построение планов скоростей

- •1.4 Построение планов ускорений

- •2. Синтез кулачкового механизма

- •2.1 Построение кинематических диаграмм толкателя

- •2.2 Определение минимального радиуса кулачковой шайбы

- •2.3 Построение профиля кулачка

- •Канавки шкивов для клиновых ремней нормального сечения. Размеры, мм.

- •3. Расчет передачи редуктора

- •3.1 Допускаемые контактные напряжения:

- •3.2 Для косозубых колес расчетное допускаемое контактное напряжение:

- •3.3 Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев:

- •3.14 Проверка контактных напряжений :

- •3.15 Силы, действующие в зацеплении:

- •3.16 Проверяем зубья на выносливость по напряжениям изгиба по формуле:

- •3.17 – Коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев :

- •4.2 Компоновка редуктора.

- •5. Расчет шпоночных соединений.

- •5.1 Основные сведения

- •5.3 Алгоритм расчета призматической шпонки.

- •3. Находим допускаемые напряжения смятия .

- •3. Допускаемое напряжение смятия

- •6. Проверяем выбранную шпонку под напряжением смятия:

- •6. Конструкция зубчатых колес

- •6.1 Вал-шестерня:

- •6.2 Колесо

- •7. Выбор масла и вида смазки зубчатых колес редуктора.

- •7.1 Общие сведения

- •Масла, применяемые для смазывания зубчатых и червячных передач

- •8. Допуски и посадка деталей передач

Тольяттинский Государственный Университет

Кафедра «НМиМ»

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОМУ ПРОЕКТУ

по дисциплине «МЕХАНИКА»

Студентка: Тутукова К.В.

Группа: ЗОСб-1201

Преподаватель: Сорока И.В.

2014-2015 Содержание

|

1. Кинематическое исследование рычажного механизма 1.1 Структурный анализ механизма………………………………………. |

4 |

|

1.2 Построение схемы механизма в масштабе…………………………… |

4 |

|

1.3 Построение планов скоростей………………………………………… |

5 |

|

1.4 Построение планов ускорений………………………………………... |

5 |

|

1.5 Построение кинематических диаграмм ползуна…………………….. |

6 |

|

1.6 Сравнительный анализ………………………………………………… |

7 |

|

|

|

|

2. Синтез кулачкового механизма 2.1 Построение кинематических диаграмм толкателя…………………... |

11 |

|

2.2 Определение минимального радиуса кулачковой шайбы…………... |

12 |

|

2.3 Построение профиля кулачка…………………………………………. |

12 |

|

|

|

|

3. Редуктор |

|

|

|

|

|

|

|

|

|

|

|

Список использованной литературы……………………………... 35 |

|

Кинематический анализ рычажного механизма.

1.1 Структурный анализ механизма

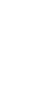

Данный механизм является кривошипно–ползунным механизмом (рис.1)

Кинематическая схема механизма

Рис.1. Кривошипно–ползунный механизм.

Звено 1 – кривошип, звенья 2 и 4 – шатуны, звенья 3 и 5 – ползуны.

В механизме семь кинематических пар, характеристики которых

приведены в таблице 1.

Характеристика кинематических пар

Таблица 1

|

Обозначение Пары |

Подвижность пары (одноподвижная или двухподвижная) |

Звенья, образующие пару |

Какая пара высшая, какая низшая, вращательная или поступательная |

|

|

Одноподвижная |

Стойка и кривошип |

Низшая пара, вращательная |

|

|

Одноподвижная |

Ползун и направляющая |

Низшая пара, поступательная |

|

|

Одноподвижная |

Ползун и направляющая |

Низшая пара, поступательная |

|

|

Одноподвижная |

Кривошип и шатун |

Низшая пара, вращательная |

|

|

Одноподвижная |

Кривошип и шатун |

Низшая пара, вращательная |

|

|

Одноподвижная |

Шатун и ползун

|

Низшая пара, вращательная |

|

|

Одноподвижная |

Шатун и ползун

|

Низшая пара, вращательная |

Степень подвижности механизма определяется по формуле:

W=

3n

- 2p![]() - p

- p![]()

где, n - число подвижных звеньев

p![]() - количество одноподвижных кинематических

пар в механизме

- количество одноподвижных кинематических

пар в механизме

p![]() -

количество двухподвижных кинематических

пар в механизме

-

количество двухподвижных кинематических

пар в механизме

![]()

Следовательно, ведущему достаточно задать одно движение, чтобы определить движение всех остальных звеньев.

1.2 Построение планов положений механизма

а) Определение масштабного коэффициента

![]()

принимая длину кривошипа на чертеже 20 мм рассчитаем:

![]()

б) Определение длины шатунов

Изображаем чертеж механизма в масштабе и двенадцать положений механизма.

Траекторию кривошипа разбиваем на 12 равных частей, положению ползуна в нижний мертвой точке даем значение 0, остальные нумеруем в сторону против часовой стрелки вращение кривошипа.

Обозначаем центры тяжести шатунов на расстоянии 1/3 длины шатуна от точки В.