- •Тольяттинский Государственный Университет

- •1. Общие сведения о токарной обработки

- •2. Токарно-винторезный станок

- •2.1 Устройство и классификация

- •2.2 Токарно-винторезный станок модификации 16к20

- •2.3 Главный привод. Механизм подач. Коробка подач

- •2.4 Суппорт

- •2.5 Резцедержатель, фартук и разъемная гайка

Тольяттинский Государственный Университет

Кафедра автоматизации технологических процессов и производств

Отчет

Дисциплина: Технологические процессы дискретных автоматизированных производств.

На тему: Процессы токарной обработки

Работу выполнили: Веселова А. С.

Воробьева Д. В.

Гааг А. С.

Горбатюк Ю. А.

Группа: УКб - 1201

Преподаватель: Кандидат технических наук, доцент,

Плеханов В. М.

Тольятти 2015 г.

Содержание

Введение

1.Общие сведения о токарной обработки 2. Токарно-винторезный станок 2.1 Устройство и классификация 2.2 Устройство токарно-винторезного станка на примере модификации 16К20 2.3 Главный привод. Механизм подач. Коробка подач 2.4 Суппорт 2.5 Резцедержатель, фартук и разъемная гайка 2.6 Задняя бабка

3. Приспособления для закрепления заготовок.

Заключение

Список использованных источников

Контрольные вопросы по теме

Введение

Токарная обработка является одной из разновидностей обработки металловрезанием. Она осуществляется срезанием с поверхностей заготовки определенного слоя металла (припуска) резцами, сверлами и другими режущими инструментами.

Вращение заготовки, посредством которого совершается процесс резания, называется главным движением, а поступательное перемещение инструмента, обеспечивающее непрерывность этого процесса,— движением подачи. Благодаря определенному сочетанию этих движений на токарных станках можно обрабатывать цилиндрические, конические, фасонные, резьбовые и другие поверхности.

При токарной обработке измерительные инструменты применяются для определения размеров, формы и взаимного расположения отдельных поверхностей деталей как в процессе их изготовления, так и после окончательной обработки. В единичном и мелкосерийном производстве используются универсальные измерительные инструменты — штангенциркули, микрометры, нутромеры и др., а в крупносерийном и массовом — предельные калибры.

1. Общие сведения о токарной обработки

На

токарных станках обрабатываются

детали типа тел вращения: валы, зубчатые

колеса, шкивы, втулки, кольца, муфты,

гайки и т.д.

Основными

видами работ, выполняемых на токарных

станках,

являются: обработка цилиндрических,

конических, фасонных, торцовых

поверхностей, уступов; вытачивание

канавок; отрезание частей заготовки;

обработка отверстий сверлением,

растачиванием, зенкерованием,

развертыванием; нарезание резьбы;

накатывание (рис. 1).

Инструменты,

применяемые для выполнения этих

процессов, называются режущими. При

работе на токарных станках используются

различные режущие инструменты: резцы,

сверла, зенкеры, развертки, метчики,

плашки, резьбонарезные головки и

др.

Процесс

резания подобен процессу расклинивания,

а рабочая часть режущих инструментов

— клину (рис. 2).

При

действии усилия на резец его режущая

кромка врезается в заготовку, а передняя

поверхность, непрерывно сжимая лежащий

впереди слой металла и преодолевая силы

сцепления его частиц, отделяет их от

основной массы в виде стружки. Слой

металла, срезаемый при обработке,

называется припуском.

Все

способы обработки металлов, основанные

на удалении припуска и превращении его

в стружку, определяются понятием резание

металла. Для успешной работы необходимо,

чтобы процесс резания протекал непрерывно

и быстро. Форма обрабатываемой детали

обеспечивается, с одной стороны,

относительным движением заготовки и

инструмента, с другой, — геометрией

инструмента.

Процесс

резания возможен при наличии основных

движений: главного движения — вращения

заготовки и поступательного движения

резца, называемого движением подачи,

которое может совершаться вдоль или

поперек изделия, а также под постоянным

или изменяющимся углом к оси вращения

изделия.

Рис.

1. Основные виды токарных работ:

а

- обработка наружных цилиндрических

поверхностей; б - обработка наружных

конических поверхностей; в - обработка

торцов и уступов; г — вытачивание

канавок, отрезка заготовки; д - обработка

внутренних цилиндрических и конических

поверхностей; е - сверление, зенкерование

и развертывание отверстий; ж - нарезание

наружной резьбы; з - нарезание внутренней

'резьбы; и — обработка фасонных

поверхностей; к - накатывание рифлений;

1 проходной прямой резец; 2 - проходной

упорный резец 3 - проходной отогнутый

резец; 4 - отрезной резец; 5 - канавочный

резец; б - расточной резец; 7 - сверло; 8 -

зенкер; 9 - развертка; 10 — резьбовой

резец; 11 - метчик; 12 - фасонный резец; 13 -

накатка (стрелками показаны направления

перемещения инструмента вращения

заготовки)

Рис.

1. Основные виды токарных работ:

а

- обработка наружных цилиндрических

поверхностей; б - обработка наружных

конических поверхностей; в - обработка

торцов и уступов; г — вытачивание

канавок, отрезка заготовки; д - обработка

внутренних цилиндрических и конических

поверхностей; е - сверление, зенкерование

и развертывание отверстий; ж - нарезание

наружной резьбы; з - нарезание внутренней

'резьбы; и — обработка фасонных

поверхностей; к - накатывание рифлений;

1 проходной прямой резец; 2 - проходной

упорный резец 3 - проходной отогнутый

резец; 4 - отрезной резец; 5 - канавочный

резец; б - расточной резец; 7 - сверло; 8 -

зенкер; 9 - развертка; 10 — резьбовой

резец; 11 - метчик; 12 - фасонный резец; 13 -

накатка (стрелками показаны направления

перемещения инструмента вращения

заготовки)

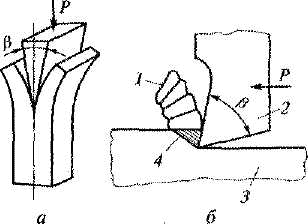

Рис.

2. Схемы работы клина (а) и резца (6):

1

— стружка; 2 — резец; 3 — заготовка; 4 —

снимаемый слой металла; Р сила, действующая

на резей и клин при работе; (5 — угол

заострения.)

Рис.

2. Схемы работы клина (а) и резца (6):

1

— стружка; 2 — резец; 3 — заготовка; 4 —

снимаемый слой металла; Р сила, действующая

на резей и клин при работе; (5 — угол

заострения.)

Вращение

заготовки называется главным движением,

так как оно выполняется с большей

скоростью. На обрабатываемой заготовке

выделяются следующие поверхности;

обрабатываемая, обработанная и поверхность

резания. При срезании припуска образуется

элемент, называемый стружкой.

Выделяются

следующие виды стружки (рис. 3):

Вращение

заготовки называется главным движением,

так как оно выполняется с большей

скоростью. На обрабатываемой заготовке

выделяются следующие поверхности;

обрабатываемая, обработанная и поверхность

резания. При срезании припуска образуется

элемент, называемый стружкой.

Выделяются

следующие виды стружки (рис. 3):

элементная стружка (стружка скалывания) образуется при обработке твердых и маловязких материалов с низкой скоростью резания (например, при обработке твердых сталей). Отдельные элементы такой стружки слабо связаны между собой или совсем не связаны;

ступенчатая стружка образуется при обработке стали средней твердости, алюминия и его сплавов со средней скоростью резания. Она представляет собой ленту — гладкую со стороны резца и зазубренную с внутренней стороны;

слитая стружка образуется при обработке мягкой стали» меди, свинца, олова и некоторых пластмасс при высокой скорости резания. Эта стружка имеет вид спирали или длинной (часто путаной) ленты;

стружка надлома образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Рис.

4. Токарные станки:

а

— токарно-винторезный, б —

токарно-револьверный, в — лоботокарный,

г — токарно-карусельный

Токарная

обработка выполняется на токарных

станках разных типов, различающихся по

назначению, компоновке, степени

автоматизации и другим признакам.

К

станкам токарной группы относятся:

токарно-винторезные, токарно-револьверные,

лоботокарные, токарно-карусельные (рис.

4), токарные автоматы и полуавтоматы,

токарные станки с программным управлением.

Рис.

4. Токарные станки:

а

— токарно-винторезный, б —

токарно-револьверный, в — лоботокарный,

г — токарно-карусельный

Токарная

обработка выполняется на токарных

станках разных типов, различающихся по

назначению, компоновке, степени

автоматизации и другим признакам.

К

станкам токарной группы относятся:

токарно-винторезные, токарно-револьверные,

лоботокарные, токарно-карусельные (рис.

4), токарные автоматы и полуавтоматы,

токарные станки с программным управлением.