- •4. Разработка конструкции травмобезопасной рулевой колонки

- •4.1 Исходные данные

- •4.2 Обзор конструкций травмобезопасных рулевых колонок

- •4.3 Разработка кинематической схемы травмобезопасной рулевой колонки

- •4.4 Конструкторские расчёты травмобезопасной рулевой колонки

- •4.4.1 Расчёт шлицевого соединения

- •4.4.2 Расчёт полого трубчатого вала

- •4.4.3 Расчёт шлицевого вала

- •4.4.4 Расчёт болтовых соединений

- •4.4.5 Расчёт шплинтов на срез

4.3 Разработка кинематической схемы травмобезопасной рулевой колонки

На данный момент без модернизации рулевая колона ВАЗ-2114 выглядит следующим образом (рисунок 4.6).

Рисунок 4.6 – Кинематическая схема рулевой колонки автомобиля

ВАЗ-2114 до модернизации: 1 – рулевое колесо; 2 – верхний вал колонки;

3 – кронштейн; 4 – крестовина; 5 – вал промежуточный; 6 – эластичная муфта;

7 – нижний вал; 8 – картер рулевого механизма

Данная схема (рисунок 4.6) подобна схеме, изображённой на рисунке 4.4 а. Рулевой вал состоит из трех частей 2, 5 и 7, соединенных карданным шарниром 4 и эластичной муфтой 6, а роль энергопоглощающего устройства выполняет специальное крепление рулевого вала к кузову автомобиля. При лобовом столкновении, когда передняя часть автомобиля деформируется, рулевой вал складывается и незначительно перемещается в салон кузова автомобиля. При этом кронштейн 3 крепления рулевого вала деформируется и поглощает часть энергии удара. Так же на автомобиле ВАЗ – 2114 установлен руль от ВАЗ – 2110, который очень хорошо поглащает энергию удара. Об этом свидетельствует краш-тест данного автомобиля. Но безопасности не бывает много, поэтому в существующую конструкцию добавляем промежуточный полый вал 5 (рисунок 4.7).

Рисунок 4.7 – Кинематическая схема модернизированной рулевой колонки автомобиля ВАЗ – 2114: 1 – рулевое колесо; 2 – верхний вал колонки;

3 – кронштейн; 4 – крестовина; 5 –промежуточный полый вал; 6 – эластичная муфта; 7 – нижний вал; 8 – картер рулевого механизма

Принцип действия промежуточного полого вала 5 (рисунок 4.7) аналогичен работе полой ударопоглащающей рулевой колонке (рисунок 4.5).

Положение шарниров на механизме управления автомобиля категории М1 можно представить в виде рисунка 4.8.

Нам необходимо модернизировать промежуточный вал, располагающийся между шарнирами. Промежуточный вал можно сделать полым, можно установить складывающуюся секцию и т.д.

Общий вид вала до модернизации представим в виде рисунка 4.9.

Рисунок 4.8 - Положение шарниров промежуточного вала на рулевом валу (1) и валу (2) шестерни рулевого механизма

Рисунок 4.9 – Вал промежуточный до модернизации

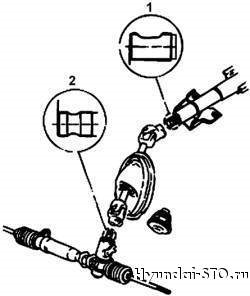

После модернизации промежуточный вал можно представить в виде рисунка 4.10.

Рисунок 4.10 – Промежуточный вал после модернизации: 1 – ухо; 2 – крестовина;

3 – втулка; 4 – ухо; 5 – вал полый; 6 – вал шлицевый; 7 – втулка; 8 – муфта;

9 – болт; 10 – сегмент; 11 – шплинт; 12 – гайка; 13 - шайба

При возникновении лобового удара вал шлицевый 6 может перемещаться в валу полом 5 при срезании шплинтов 11 (этим достигается травмобезопасность).

4.4 Конструкторские расчёты травмобезопасной рулевой колонки

4.4.1 Расчёт шлицевого соединения

При расчете на прочность определяют нагрузки, действующие на детали рулевого управления, и напряжения, возникающие в деталях.

Нагрузки в деталях рулевого механизма и рулевого привода можно рассчитывать, задавая максимальное усилие на рулевом колесе или определяя это усилие по максимальному сопротивлению повороту управляемых колес автомобиля на месте. Эти нагрузки являются статическими. Однако при движении автомобиля по неровной дороге или при торможении на дороге с разными коэффициентами сцепления у управляемых колес детали рулевого управления могут испытывать динамические нагрузки. Поэтому динамические нагрузки необходимо учитывать с помощью коэффициента динамичности kД = 1,5...3,0, который выбирается в зависимости от типа и назначения автомобиля, а также условий его эксплуатации.

С помощью силового передаточного числа рулевого управления можно оценивать легкость управления автомобилем по усилию на рулевом колесе, необходимому для поворота управляемых колес.

Усилие на рулевом колесе для поворота автомобиля зависит от различных факторов - свойств шин, углов установки управляемых колес, стабилизации управляемых колес и др.

Усилие на рулевом колесе регламентируется Правилами № 79 ЕЭК ООН, применяемыми в России [15].

При проектировании максимальное усилие на рулевом колесе не должно превышать 120 Н, а минимальное - должно быть не менее 60 Н. Ограничение минимального усилия на рулевом колесе необходимо для того, чтобы водитель чувствовал дорогу. При повороте управляемых колес на месте на асфальтобетонной поверхности максимальное усилие на рулевом колесе не должно превышать 400 Н. На легкость управления автомобилем оказывает влияние и рулевое колесо. Диаметр рулевого колеса зависит от типа автомобиля и составляет 380...425 мм для легковых и грузовых автомобилей малой грузоподъемности и 440...550 мм для автобусов и других грузовых автомобилей [15].

На первом этапе расчёта необходимо определиться с величиной крутящего момента на промежуточном валу рулевой колонки. Крутящий момент на рулевом колесе равен крутящему момента на валу промежуточном:

![]() ,

(4.1)

,

(4.1)

где

![]() - максимальное усилие на рулевом колесе,

- максимальное усилие на рулевом колесе,![]() = 400,0 Н [15];

= 400,0 Н [15];

l

– плечё приложения силы, l

=

![]() = 0,380/2 = 0,190 м [12].

= 0,380/2 = 0,190 м [12].

Тогда:

![]() Н м.

Н м.

Для дальнейших расчётов принимаем крутящий момент 76,0 Н м.

Усилие на рулевом колесе для поворота на месте:

![]() (4.2)

(4.2)

где uω - угловое передаточное число рулевого управления,

uω = 2,50 [12];

Rp.к.

- радиус рулевого колеса,

![]() = 0,380/2 = 0,190 м [12];

= 0,380/2 = 0,190 м [12];

ηр.у - КПД рулевого управления, ηр.у = 0,95 [15].

По заданному или найденному усилию на рулевом колесе рассчитывают нагрузки и напряжения в деталях рулевого управления:

![]() Н.

Н.

Травмобезопасная

рулевая колонка имеет шлицевое соединение

- 6х13х16 мм – длина 50,0 мм, сталь 45

горячекатаная,

![]() МПа,

МПа,![]() МПа

[16].

МПа

[16].

Шлицевые соединения представляют собой разъёмные соединения, образуемые выступами – зубьями на валу, входящими во впадины – шлицы в ступице. Иногда шлицевые соединения называют зубчатыми соединениями [16].

Прямобочные шлицевые соединения в соответствии с ГОСТ 1139-80 бывают трёх серий: лёгкой, средней и тяжёлой. 6х13х16 – это средняя серия.

Основными критериями работоспособности шлицевых соединений являются прочность рабочих поверхностей на смятие и износ.

В упрощённом расчёте предполагается равномерное распределение напряжений смятия по длине и высоте зуба. Условие прочности на смятие имеет вид:

![]() ,

(4.3)

,

(4.3)

где ![]() – крутящий момент на валу,

– крутящий момент на валу, ![]() = 76,0

Нм;

= 76,0

Нм;

![]() - средний диаметр,

м;

- средний диаметр,

м;

z – число зубьев, z = 6;

![]() - высота зуба, м;

- высота зуба, м;

![]() - рабочая длина

зуба,

- рабочая длина

зуба,

![]() = 50,0 мм = 0,050 м;

= 50,0 мм = 0,050 м;

![]() - коэффициент,

учитывающий неравномерность

- коэффициент,

учитывающий неравномерность

распределения

нагрузки между зубьями,

![]() = 0,7…0,8 [16].

= 0,7…0,8 [16].

Для прямобочных щлицевых соединения:

![]() мм = 0,015 м.

(4.4)

мм = 0,015 м.

(4.4)

![]() мм = 0,0009 м. (4.5)

мм = 0,0009 м. (4.5)

![]() - условие выполняется.

- условие выполняется.

Максимальный угол поворота рулевого колеса от среднего положения до крайнего в каждую сторону в зависимости от типа и назначения автомобиля находится в пределах 54º...108°, что соответствует его 1,5...3 оборотам (меньшие значения для легковых автомобилей, а большие - для грузовых) [15].