- •3 Проектирование конструкторской разработки

- •3.1 Технико-экономическое обоснование темы

- •3.2 Анализ существующих конструкций и постановка задач

- •1 2 3 4 5 6 7

- •3.3 Общее устройство и принцип работы подъёмника

- •3.4 Технологические расчёты

- •3.4.1Выбор исходных данных.

- •3.4.2 Расчёт штоков

- •3.4.3 Расчёт передачи винт-гайка

- •3.4.4 Подбор электродвигателя

- •3.4.5 Проверка винта на прочность

- •3.4.6 Подбор осевых подшипников

- •3.4.7 Расчёт болтов крепления колонны к раме

- •3.5 Техническое обслуживание объекта разработки

3.4.2 Расчёт штоков

Штоки при подъёме автомобиля работают на сжатие и изгиб. Условие прочности имеет вид

![]() ,

(3.2)

,

(3.2)

где Ми – изгибающий момент;

W – момент сопротивления сечения;

Fсж – сжимающая сила;

А – площадь сечения;

φ – коэффициент понижения допустимых напряжений при сжатии.

[σ] – допускаемые напряжения на изгиб.

Материал штоков – Сталь 45 ГОСТ 1050-88, [σ]=170 МПа [1].

За расчётный принимаем крайний случай – вся нагрузка приходиться на одну колонну.

В каждой колонне размещено 2 штока диаметрами 25мм, находящихся на расстоянии 140мм друг от друга, т.е. расстояние от оси симметрии составляет 70мм (рисунок 3.6).

Рисунок 3.6 – Схема расположения штоков и винта

Момент сопротивления сложного сечения

![]() ;

(3.3)

;

(3.3)

где IX – момент инерции сечения относительно главной оси Х;

Ymax – максимальное удаления точки сечения от главной оси Х.

IХ=2*(IX0+с2*А0); (3.4)

где IX0 - момент инерции штока относительно его оси симметрии;

с - расстояние от оси симметрии сечения до оси симметрии штока;

А0 – площадь сечения штока.

IX0=π*D/64; (3.5)

где D – диаметр штока.

IX0=3,14*2,5/64=1,918 см4

IХ=2*(1,918+72*3,14*2,52/4)=484,9 см4

![]() см3

см3

Для определения значения коэффициента φ определяем гибкость стержня

![]() ;

(3.6)

;

(3.6)

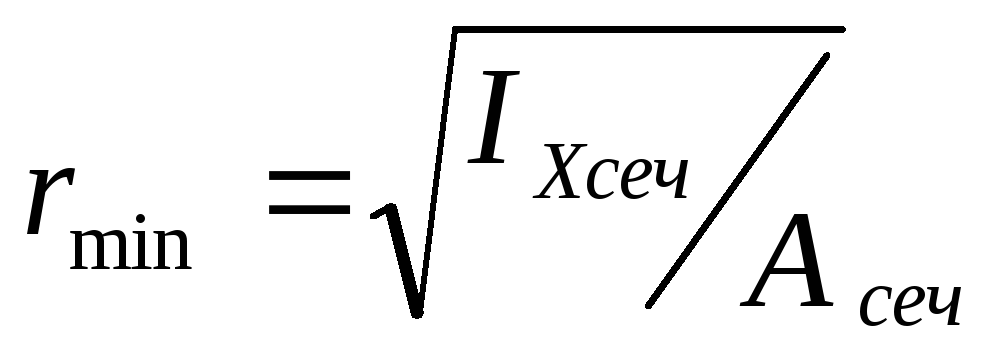

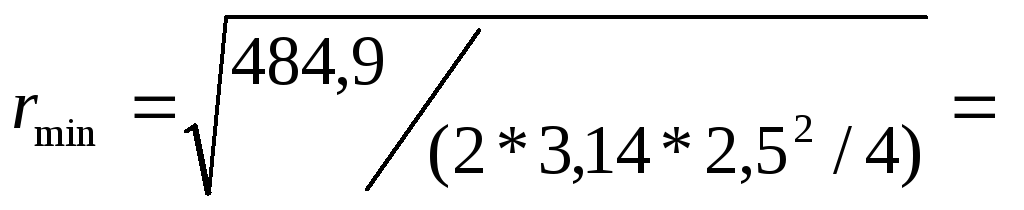

где rmin –минимальный радиус инерции сечения;

μ – коэффициент, учитывающий способ заделки стержня.

;

(3.7)

;

(3.7)

где IХ сеч –момент инерции сечения.

7,03

см

7,03

см

![]() 9,96

9,96

φ =0,981

Значение изгибающего момента определяем по следующей формуле

Ми=Gг*h (3.8)

Ми=5,6*0,6=3,36 кН*м

![]()

σ =109 МПа<[σ]=170МПа

Условие прочности выполняется.

3.4.3 Расчёт передачи винт-гайка

Передача винт – гайка служит для преобразования вращательного движения в поступательное.

Основным критерием работоспособности передачи является износостойкость, которая оценивается по величине среднего давления между витками резьбы винта и гайки.

При расчёте из условия износостойкости определяем средний диаметр резьбы,d2 мм. Назначаем трапециидальную резьбу, для которой средний диаметр определяется по формуле

d2![]() (3.9)

(3.9)

где F-осевая сила на витке, МН;

![]() -

коэффициент высоты гайки относительно

среднего диаметра резьбы;

-

коэффициент высоты гайки относительно

среднего диаметра резьбы;

![]() =1,2….2,5

– для цельных гаек;

=1,2….2,5

– для цельных гаек;

![]() =2,5….3,5

– для разъёмных и сдвоенных гаек;

=2,5….3,5

– для разъёмных и сдвоенных гаек;

![]() - допустимое

давление в резьбе, МПа;

- допустимое

давление в резьбе, МПа;

![]() =11

– 15 МПа – закалённая сталь – бронза,

[9];

=11

– 15 МПа – закалённая сталь – бронза,

[9];

![]() =8

– 10 МПа – не закалённая сталь – бронза,

[9];

=8

– 10 МПа – не закалённая сталь – бронза,

[9];

![]() =4

– 6 МПа – не закалённая сталь – чугун,

[9].

=4

– 6 МПа – не закалённая сталь – чугун,

[9].

Для расчётов принимаем цельную гайку с трапециидальной резьбой из оловянистой бронзы.

Определяем диаметр d2 по формуле (3.9)

![]()

По среднему диаметру d2 назначаем резьбу Tr 40×3-7e, для которой средний диаметр имеет величину 38,5мм [15].

По величине

принятого коэффициента

![]() определяем высоту гайкиН

из формулы

определяем высоту гайкиН

из формулы

![]() (3.10)

(3.10)

Отсюда получим

Н=Ψн* d2=1,8*38,5=69,3мм

Назначаем высоту гайки Н=70мм.

Для самотормозящихся передач проверяют на соблюдение условия самоторможения

![]() (3.11)

(3.11)

где

![]() - угол подъёма резьбы;

- угол подъёма резьбы;

![]() - приведённый угол

трения;

- приведённый угол

трения;

Угол подъёма резьбы определяют по формуле

![]() (3.12)

(3.12)

где Р – шаг резьбы ,м.

Приведённый угол трения :

![]() - для метрических

резьб;

- для метрических

резьб;

![]() - для трапецеидальной

резьбы;

- для трапецеидальной

резьбы;

![]() - для упорной

резьбы.

- для упорной

резьбы.

Фактический

коэффициент трения

![]() определяют через коэффициент трения

определяют через коэффициент трения![]() по

формуле

по

формуле

![]() (3.13)

(3.13)

Для винтовых пар

типа закалённая сталь – бронза,

подвергающихся периодической смазке

коэффициент трения

![]() равен 0,06-0,1

равен 0,06-0,1

![]() - сталь по стали

или чугуну;

- сталь по стали

или чугуну;

![]() - сталь по бронзе.

- сталь по бронзе.

В нашем случае

коэффициент трения

![]() - сталь по бронзе, а

- сталь по бронзе, а![]() - для трапецеидальной резьбы

- для трапецеидальной резьбы

Определяем угол подъёма резьбы и угол трения по формулам (3.12-3.13)

![]() ;

;

![]() .

.

![]()

Тогда из условия самоторможения получаем

![]() .

.

Передача условию самоторможения удовлетворяет.