- •2010 Г.

- •150404 – Металлургические машины и оборудование

- •150802 – Гидравлические машины, гидроприводы и гидропневмоавтоматика

- •Введение

- •Пластическая деформация металла при прокатке

- •Механизм пластической деформации.

- •Схемы напряженного и деформированного состояний

- •Энергетическое условие пластичности.

- •Величины, характеризующие пластическую деформацию.

- •Наклеп и рекристаллизация.

- •Основы теории прокатки

- •Скорость деформации.

- •Внешнее трение.

- •Захват металла валками.

- •Кинематика процесса прокатки.

- •Поперечная деформация

- •Характеристика прокатного производства. Прокатные изделия.

- •Технологическая схема производства.

- •Исходный материал и его подготовка

- •Температурные условия горячей прокатки.

- •Охлаждение металла.

- •Калибровка прокатных валков.

- •Оборудование для прокатки

- •Прессование металла.

- •Оборудование и инструмент для прессования.

- •Горизонтальные гидропрессы.

- •Определение усилия прессования.

- •Волочение металлов.

- •Волочильный инструмент.

- •Роликовые и сборные волоки.

- •Технология волочения.

- •Машины и оборудование для волочения.

- •Прямолинейный волочильный стан

- •Барабанные волочильные станы.

- •Расчет усилий и потребной мощности при волочении.

- •Операции ковки

- •Предварительные операции

- •Основные операции

- •Оборудование для ковки

- •Горячая объемная штамповка

- •Формообразование при горячей объемной штамповке

- •Технологический процесс горячей объемной штамповки

- •Холодная штамповка

- •Объемная холодная штамповка

- •Штамповка жидкого металла

- •Листовая штамповка

- •Операции листовой штамповки

- •Формообразующие операции листовой штамповки

- •Формообразование заготовок из порошковых материалов

Основы теории прокатки

Скорость деформации.

Скорость деформации в ОМД определяется относительным изменением размеров тела в единицу времени.

При осадке параллелепипеда (Рисунок 13) скорость деформации определится:

![]() ,

,

где

![]() − текущее уменьшение высоты;

− текущее уменьшение высоты;

![]() − высота параллелепипеда;

− высота параллелепипеда;

![]() − относительная деформация.

− относительная деформация.

Схема к расчету скорости деформации.

Выражение

![]() является, ни что иное как, линейная

скорость деформации, то есть скорость

продвижения инструмента в направлении

деформации:

является, ни что иное как, линейная

скорость деформации, то есть скорость

продвижения инструмента в направлении

деформации:

![]() .

.

Подставляя полученное выражение в формулу определения скорости деформации, получим:

![]() .

.

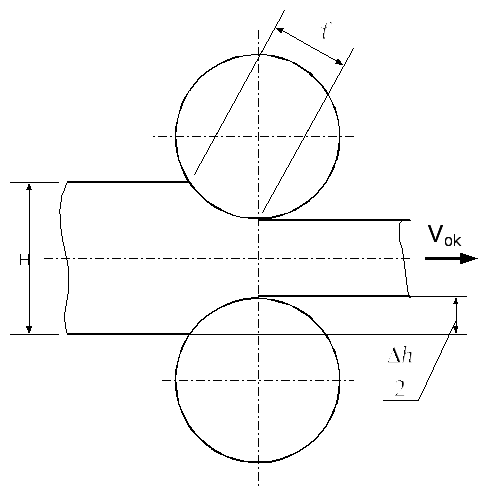

При прокатке (Рисунок 14) средняя степень

деформации:

![]()

Схема к определению скорости деформации.

Время прокатки равно длине очага

деформации поделенной на окружную

скорость валков:

![]() ,

тогда

,

тогда![]() .

.

На основании многочисленных исследований можно считать, что при горячей обработке влияние скорости деформации на пластичность металлов определяется совокупным действием двух факторов. С одной стороны, с ростом скорости деформации пластичность понижается, поскольку увеличивается интенсивность упрочнения. С другой стороны, при увеличении скорости деформации возрастает нагрев. Значительная часть энергии деформации превращается в теплоту, что повышает температуру обрабатываемого тела. Это стимулирует разупрочнение и, следовательно, увеличение пластичности.

В условиях холодной обработки малые

скорости деформации слабо проявляют

свое влияние на пластичность металлов.

Высокие скорости способствуют нагреву

деформируемого тела, что приводит к

разупрочнению и увеличению пластичности,

что можно учитывать скоростным

коэффициентом

![]() .

.

Внешнее трение.

Трение может быть полезным и вредным - эту аксиому человек освоил еще на заре цивилизации. Ведь два самых главных изобретения - колесо и добывание огня - связаны именно со стремлением уменьшить и увеличить эффекты трения. Однако понимание природы трения и законов, которым подчиняется это явление, возникло не так уж давно и, к сожалению или к счастью, еще далеко от совершенства.

Первым, кто описал закон трения, был Леонардо Да Винчи, годы жизни 1452-1519, утверждал, что сила трения, возникающая при контакте тела с поверхностью другого тела, пропорциональна нагрузке, силе прижатия, направлена против направления движения и не зависит от площади контакта. Модель Леонардо была переоткрыта через 180 лет Г. Амонтоном и получила окончательную формулировку в работах Ш.О. Кулона (1781). Амонтон и Кулон ввели понятие коэффициента трения как отношения силы трения к нагрузке, придав ему значение физической константы, полностью определяющей силу трения для любой пары контактирующих материалов:

![]() ,

,

где

![]() − сила трения;

− сила трения;

![]() − нормальное усилие, сила прижатия;

− нормальное усилие, сила прижатия;

![]() − коэффициент трения.

− коэффициент трения.

Значения коэффициента трения

![]() для различных материалов (сталь по

стали, сталь по бронзе, чугун по коже и

т.д.) входят в стандартные инженерные

справочники и служат базой для традиционных

технических расчетов.

для различных материалов (сталь по

стали, сталь по бронзе, чугун по коже и

т.д.) входят в стандартные инженерные

справочники и служат базой для традиционных

технических расчетов.

В ОМД смещенный объем стремится переместиться по поверхности инструмента. При этом возникают силы трения, препятствующие этому движению. Такое трение называется контактным или внешним.

Контактное трение, в ОМД, выполняет две функции:

полезная – без контактного трения невозможна прокатка;

вредная – препятствие свободному заполнению металлом рабочего пространства инструмента.

Переходя к элементарной площадке контакта закон Амонтона можно записать:

![]()

где

![]() − удельная сила трения;

− удельная сила трения;

![]() − нормальное удельное давление.

− нормальное удельное давление.

Если тело находится в условиях пластической

обработки, то удельное усилие в тонких

слоях деформируемого тела и на поверхности

инструмента ограничено пределом

текучести при сдвиге

![]() отсюда

отсюда![]() .

.

Отсюда видно, что максимальное удельное усилие трения определяется не состоянием контактируемых поверхностей, а механическими свойствами обрабатываемого металла. Скольжение с предельным трением происходит как на поверхности касания, так и в поверхностном деформируемом слое, толщина которого определяется состоянием контактирующих поверхностей.

Кроме коэффициента трения

![]() в ОМД применяют понятие угол трения

в ОМД применяют понятие угол трения![]() .

При движении контактируемых тел, Рисунок 15,

суммарная реакция нормального усиления

и силы трения смещается на угол

.

При движении контактируемых тел, Рисунок 15,

суммарная реакция нормального усиления

и силы трения смещается на угол![]() от вертикали (нормали).

от вертикали (нормали).

Схема определенного угла трения.

Тогда

![]() и при малых углах

и при малых углах![]()

Природу трения можно объяснить как результат взаимного зацепления неровностей инструмента и деформируемого тела. При контактировании эти неровности сминаются, истираются, образуются новые поверхности. Эти поверхности сближаются, образуются условия молекулярного взаимодействия соприкасающихся металлов.

Параметрами, определяющими коэффициент трения являются: состояние поверхностей контактируемых тел, их количественный состав, температура и скорость деформации, удельные усилия, смазка.

При увеличении шероховатостей инструмента коэффициент трения увеличивается. Шероховатость при ОМД не остается постоянной, поэтому изменяется и коэффициент трения.

Состояние поверхности деформируемого тела, определяется видом предварительной обработки (горячая или холодная деформация, наличие окалины, травление) существенно влияет на коэффициент трения. При тщательной очистке поверхности коэффициент трения падает и в условиях больших давлений возможно даже сваривание поверхностей.

Химическое сродство деформируемого тела и металла инструмента определяет величину коэффициента трения. При этом, чем мягче металл, тем выше коэффициент трения. Смазка контактных поверхностей уменьшает коэффициент трения и влечет за собой заметное падение энергосиловых параметров ОМД, снижает износ инструментов. Смазка заполняет шероховатости поверхностей, образует адсорбционную пленку, снижает прилипание.

По мере роста температуры металла

коэффициент трения увеличивается. Это

связано с облегчением заполнения

шероховатостей рабочего инструмента

деформируемым металлом. Однако для

сталей при температуре выше

![]() происходит снижение коэффициента

трения, Рисунок 16. Это объясняется

увеличением податливости металла в

приконтактной зоне, облегчением смятия

и отрыва металла от выступов.

происходит снижение коэффициента

трения, Рисунок 16. Это объясняется

увеличением податливости металла в

приконтактной зоне, облегчением смятия

и отрыва металла от выступов.

Скорость относительного смещения инструмента и деформируемого тела оказывает существенное влияние на коэффициент трения. Чем выше скорость, тем меньше коэффициент трения.

Зависимость коэффициента трения от

.

.