Лекция 3: ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

Общие сведения

Ленточными конвейерами называют машины непрерывного действия, несущим и тяговым элементом которых является гибкая лента.

Ленточные конвейеры нашли широкое распространение в промышленности. Их применяют для перемещения сыпучих и штучных грузов на короткие, средние и дальние расстояния во всех областях современного промышленного и сельскохозяйственного производства; при добыче полезных ископаемых; в металлургии; на складах и в портах; применяют в качестве элементов погрузочных и перегрузочных устройств, а также в качестве машин, выполняющих технологические функции.

Широкое применение ленточных конвейеров обусловлено рядом достоинств:

– малая масса;

– простота конструкции;

– возможность транспортирования груза с высокими скоростями (до 6 ÷ 8 м/с);

– большая производительность ленточных конвейеров (до 30000 т/ч);

– большая длина транспортирования (3 ÷ 4 км одним конвейером и более 100 км в системе из нескольких конвейеров).

– благодаря гибкости ленты, ленточный конвейер может иметь сложные трассы с горизонтальными, наклонными участками и с изгибами в горизонтальной плоскости;

– удобство контроля за работой.

Длина 1 става конвейера может доходить до 3-5 км иногда до 14 км, дальность транспортирования более 100 км, но более 70% конвейеров имеет ограниченную длину до 500м.

К недостаткам ленточных конвейеров относятся:

– высокая стоимость ленты (до 50%) и роли опор (до 30% от стоимости конвейера);

– фрикционный способ передачи тягового усилия, требующий первоначального натяжения;

– повышенное натяжение ленты при больших рабочих нагрузках и длительном сроке эксплуатации;

– сложность очистки от липких грузов;

– затруднена транспортировка пылевидных, горячих, тяжелых штуч ных грузов;

– невозможность использования для транспортировки горячих грузов;

– резкое падение производительности при увеличении угла подъема.

Величина предельного угла наклона конвейера зависит от свойств перемещаемого материала – главным образом от формы кусков, их крупности и влажности и допускается:

– для рядового угля, руды и породы – до 18о;

– для мелкокускового груза – до 19 ÷ 20о, а в отдельных случаях (так, для продуктов мокрого обогащения) – до 21 ÷ 22о;

– для крупного сортированного груза угол наклона до 16 – 17о;

– для брикетов и штучных грузов соответственно до 10 ÷ 12о.

При углах наклона больших, чем указанные, груз скатывается или скользит по ленте вниз.

При наклонной установке конвейера с подачей груза вниз предельный угол наклона снижается на 3 ÷ 5о.

Классификация ленточных конвейеров:

– по области применения:

• Конвейеры общего назначения (для насыпных и штучных грузов)

• Специальные (для погрузочных машин, передвижные, переносные)

• Подземные

– по форме трассы:

• Простые (с одним прямолинейным участком, горизонтальным или наклонным с движением вверх или вниз)

• Сложные (с ломанной трассой)

• Криволинейные (пространственные)

– по углу наклона трассы

• Горизонтальные

• Пологонаклонные

• Крутонаклонные (более 220)

• Вертикальные

– по направлению движения груза:

• Подъемные

• Спускные

– по форме ленты и размещению на ней груза

• С плоской лентой

• С желобчатой лентой

• С верхней рабочей стороной

• С нижней рабочей стороной

• С обеими рабочими сторонами.

– по типу тягового элемента

• С резинотканевой лентой

• С резинотросовой лентой

• Со стальной цельнокатаной лентой

• С проволочной лентой

Устройство ленточного конвейера

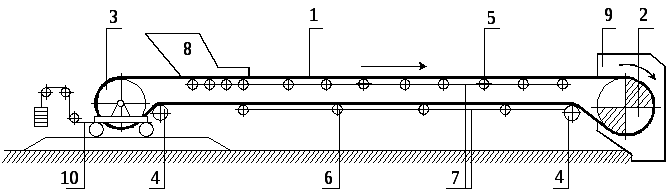

Ленточный конвейер, схема представлена на рисунке 1, состоит из замкнутой гибкой ленты 1, огибающей ведущий (приводной) 2 и хвостовой (поворотный) 3 барабаны. Приводной барабан получает вращение от электродвигателя через редуктор. Тяговое усилие от барабана на ленту передается трением. Барабаны 4 являются вспомогательными, отклоняющими ленту. Благодаря их применению увеличивается угол охвата приводного и поворотного барабанов лентой, что улучшает условия сцепления ленты с поверхностями этих барабанов и уменьшает пробуксовывание ленты.

Рисунок 1 - Схема ленточного конвейера.

Натяжение ленты осуществляется натяжным устройством 10, расположенном в данной схеме, на хвостовом барабане.

Часть ленты, на которой располагается груз, называется рабочей, груженой или несущей ветвью, а свободная от транспортируемого материала – порожней ветвью.

Лента поддерживается роликовыми опорами 5 на груженой ветви и 6 на порожней ветви, установленными на раме 7.

Материал подается на ленту по загрузочному желобу 8 и перемещается к разгрузочному концу конвейера, где сбрасывается в направляющий лоток 9.

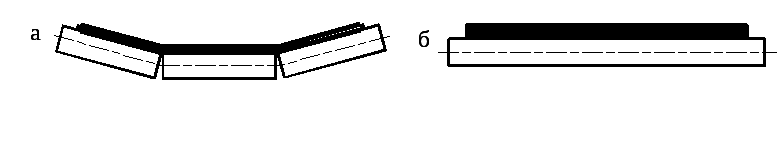

Грузонесущая ветвь ленты конвейера в поперечном сечении может иметь желобчатую (лотковую) (рисунок 2, а), реже плоскую (рисунок 2, б) форму. Порожняя ветвь – всегда плоская. Лотковая форма придается ленте роликовыми опорами.

Несущей ветвью является, как правило, верхняя, но в некоторых случаях для перемещения груза используется нижняя ветвь, а иногда и обе ветви ленты одновременно.

Материал поступает на ленту вблизи хвостового барабана либо в промежуточных пунктах, расположенных по длине конвейера.

Рисунок 2 – Расположение роликоопор в поперечном сечении:

а – с желобчатой формой ленты грузонесущей ветви;

б – с прямым расположением ленты.

В последнем случае погрузочные пункты оборудуются стационарными или передвижными загрузочными воронками.

Разгрузка материала производится с концевого барабана, где лента меняет направление движения, или в промежуточных пунктах конвейера посредством специальных сбрасывающих устройств.

Транспортирование груза ленточными конвейерами осуществляется в горизонтальном или наклонном (вверх или вниз) направлениях, при этом возможен переход от горизонтального перемещения к наклонному и наоборот.

1.2.1 Лента

В общем виде лента имеет тяговый каркас, покрытый со всех сторон эластичным заполнителем. Каркас воспринимает продольное растягивающее усилие и обеспечивает поперечную жесткость.

Заполнитель предохраняет каркас от воздействия влаги, механических повреждений, истирания и т.д. Каркас выполняется из синтетических или комбинированных волокон (лавсан, капрон, нейлон).

Заполнитель состоит из резиновых смесей с синтетическим каучуком или пластмассой + добавки. Добавки придают ленте свойства необходимые для эксплуатации в различных условиях:

– ленты общего назначения ( эксплуатация при Т =– 450С …+ 600С);

– морозостойкие ленты, имеют маркировку М (эксплуатация при

Т = – 600С …+ 600С);

– теплостойкие ленты, имеют маркировку Т (эксплуатация при Т= до + 1000С);

– ленты повышенной теплостойкости, имеют маркировку ПТ (эксплуатация при Т= до + 2000С);

– пищевые ленты, имеют маркировку П;

– негорючие ленты, имеют маркировку Ш;

– маслостойкие ленты, имеют маркировку МС;

– магнитомягкие ленты, притягивающиеся к магнитам;

– магнитотвердые (эластомагниты);

– грязеотталкивающие ленты.

Нормальный ряд ширины ленты в мм (ГОСТ 22644 - 77):

300, 400, 500, 650, 800, 1000, 1200, 1400, 1600,2000, 2500,3000,3600.

Требования предъявляемые к прорезиненным лентам следующие:

– продольная прочность и жесткость;

– поперечная жесткость (для создания лотковой формы);

– высокая износостойкость;

– малый вес и малая гигроскопичность;

– стойкость к физическим и химическим воздействиям.

Резинотканевые ленты.

Резинотканевые ленты отличаются эластичностью и малым сопротивлением на изгиб, но по прочности и сопротивлению износу уступают резинотросовым.

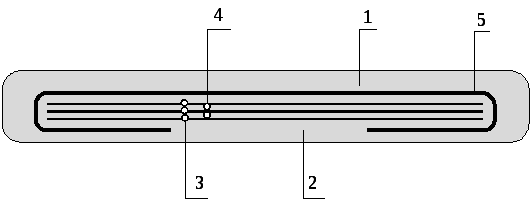

1 — верхняя обкладка, рабочая (толщиной до 10 мм);

2 — нижняя, нерабочая обкладка (толщиной 1 — 3,5 мм);

3 — тканевые прокладки (тяговый каркас);

4 — резиновые заполнитель между тканевыми прокладками (сквиджи);

5 — брекетная ткань (предохраняет верхнюю прокладку от повреждений).

Тяговый каркас состоит из тканевых прокладок, связанных между собой тонкими (0,2 ÷ 0,3 мм) резиновыми прослойками (сквиджами). Для тканевых прокладок используют хлопчатобумажную ткань, синтетические (капрон, нейлон,стекловолокно и т.д.).

Тканевая прокладка состоит из продольных (основы) и поперечных (утка) нитей. Тканевые прокладки имеют одноосное и двухосное плетение. Для повышения прочности тяговый каркас покрывают защитной тканью (брекетом), а для предоханения ленты от повреждений, она покрывается резиновыми обкладками со всех сторон.

Необходимое количество прокладок определяется по формуле

Преимущества резинотканевых лент:

— различные методы соединения концов ленты (склеивание, вылканизация, механическое соединение при помощью скоб или сшивание ремнями)

— повышенная стойкость к продольным порывам;

— высокая амортизирующая способность;

— эластичность.

Недостатки резинотканевых лент — продольное удлинение в процессе работы за счет провисания ленты между роликоопорами и трения о них (до 4 %);

- увеличение диаметра барабанов (и соответственно силы трения) при большом числе прокладок.