В.В. Назаревич Калориферная установка

.pdf40

дохранительный клапан; регулирующий клапан для регулирования расхода теплоносителя, поступающего на калориферы; бак для аварийного слива из II контура теплоносителя.

Технические характеристики вспомогательного оборудования и запорной арматуры приведены в табл. 6.1.

Запорная и предохранительная арматура |

Таблица 6.1 |

|||||

|

|

|||||

|

|

|

|

|

|

|

|

|

давМПа |

Предельно |

Условный |

|

|

|

|

допустимая |

проход |

|

Тип |

|

|

|

|

|

|||

Арматура |

Шифр |

Условное лениеР, |

рабочая |

Dу, мм |

|

привода |

|

|

температу- |

|

|

|

|

|

|

|

ра t ,°C |

|

|

|

|

|

|

|

|

|

|

Вентиль запорный, |

15ч9п2 |

1,6 |

225 |

25-50 |

|

ручной |

фланцевый, чугунный |

15ч14бр |

1,6 |

225 |

65-200 |

|

- |

|

15кч16н |

2,5 |

225 |

32-80 |

|

- |

|

15кч16бр |

2,5 |

225 |

32-80 |

|

- |

Вентиль запорный, |

15с22нж |

4,0 |

425 |

40-200 |

|

- |

фланцевый, стальной |

|

|

|

|

|

|

Вентиль запорный, с |

15с922нж |

4,0 |

425 |

50-200 |

|

электродви- |

электроприводом, |

|

|

|

|

|

гатель |

фланцевый, стальной |

|

|

|

|

|

|

Вентиль запорный, с |

15кс77бр |

1,6 |

150 |

25 |

|

магнитный |

электромагнитным |

|

|

|

|

|

|

приводом фланцевый |

|

|

|

|

|

|

Клапан предохрани- |

17ч3бр |

1,6 |

225 |

25-50 |

|

однорычаж. |

тельный, фланцевый, |

|

|

|

|

|

|

чугунный |

17ч5бр |

1,6 |

225 |

80-125 |

|

двухрычаж. |

|

|

|

|

|

|

|

Клапан предохрани- |

17с3нж |

2,5 |

425 |

50-80 |

|

однорычаж. |

тельный, стальной |

|

|

|

|

|

|

17с5нж |

2,5 |

425 |

80-125 |

|

двухрычаж. |

|

|

|

|||||

|

|

|

|

|

|

|

Грязевик |

МВН |

1,6 |

225 |

168 |

|

- |

|

МСЭС12 |

|

|

|

|

|

|

80-59 |

|

|

|

|

|

Воздухотводчик |

2Е010 |

1,6 |

225 |

500 |

|

- |

Клапан |

6С-7-2 |

2,5 |

300 |

100 |

|

- |

регулирующий |

6С-7-3 6С- |

2,5 2,5 |

300 |

100 |

|

- |

|

|

|||||

|

7-4 |

|

300 |

100 |

|

|

41

Выбор арматуры осуществляют в соответствии с требованиями СНиП 2.04.05-85 и СНиП 3.05.01-85 с учётом вида теплоносителя, рабочих и максимальных давлений и температуры, условного прохода.

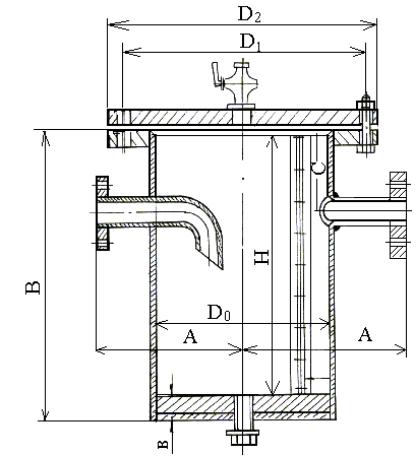

6.2. Грязевик (рис. 6.1) служит для очистки теплоносителя от взвешенных частиц грязи, окалины, ржавчины и других примесей. Грязевики устанавливают на подающем и обратном трубопроводах. Грязевики подбирают по диаметру трубопровода и по скорости. Скорость движения теплоносителя в поперечном сечении грязевика не должна превышать 0,05 м/с. Основные размеры грязевиков даны в табл. 6.2.

Рис. 6.1. Конструкция грязевика

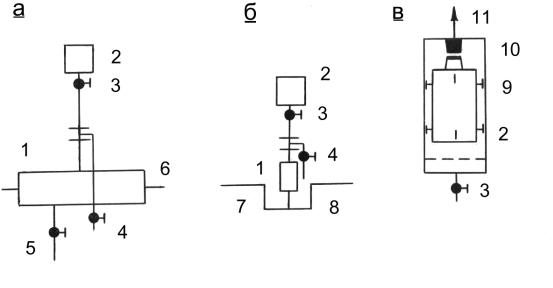

6.3. Воздухосборник устанавливают на прямых участках трубопровода и на расстоянии не меньше 500 мм от местных сопротивлений (отвод, тройник и т.д.), чтобы возникающее в этих местах вихревое движение воды не мешало плавному выделению воздуха. Воздух из воздухосборника удаляют или вручную, открывая на воздухоотводящей трубе кран, или при помощи автоматических воздухоотводчиков (вантузов) (рис.6.2).

42

Таблица 6.2

Размеры и масса грязевиков

Услов- |

|

Корпус грязевиков, мм |

|

|

Сетка |

Мас- |

||||

ный |

|

|

|

|

|

|

|

|

|

са, кг |

D0 |

D1 |

D2 |

A |

C |

в |

B |

H |

K |

||

проход, |

|

|

|

|

|

|

|

|

|

|

м |

|

|

|

|

|

|

|

|

|

|

25 |

150/159 |

250 |

265 |

180 |

69 |

10 |

309 |

297 |

30 |

33 |

40 |

203/216 |

295 |

340 |

218 |

69 |

15 |

409 |

385 |

45 |

59 |

50 |

252/267 |

355 |

405 |

254 |

101 |

15 |

461 |

486 |

50 |

79 |

78 |

309/325 |

410 |

460 |

293 |

123 |

18 |

513 |

487 |

76 |

111 |

Рис.6.2. Схемы установки воздухосборников и вантузов:

а– установка проточного воздухосборника с вантузом;

б– установка непроточного воздухосборника с вантузом;

в– вантуз поплавковый; 1 – воздухосборник; 2 – вантуз;

3 – кран для включения вантуза и осмотра; 4 – кран для выпуска воздуха вручную; 5 – спускная труба; 6 – магистральный трубопровод;

7 – воздушная линия при нижней разводке магистралей; 8 – петля; 9 – поплавок; 10 – клапан; 11 – выпускной патрубок с отверстием

43

Грязевики и воздухоотводчики могут изготавливаться в механических мастерских предприятия по индивидуальным чертежам. Основные размеры их приведены в табл. 10 [5].

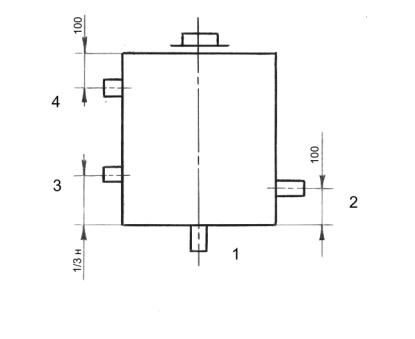

6.4.Расширительный сосуд – резервуар (рис. 6.3) служит:

-для восприятия прироста объёма теплоносителя, расширяющегося при его нагревании;

-для хранения некоторого запаса теплоносителя, необходимого для постоянной компенсации технологических утечек из системы;

-для стабилизации напора на всасе циркуляционного насоса.

Рис.6.3. Расширительный сосуд:

1 – расширительная труба, подключенная на всас насоса; 2 – циркуляционная труба; 3 – переливная труба;

4 – сигнальная труба

Его устанавливают выше наиболее высокой точки системы в месте, удобном для обслуживания, и включают непосредственно на всас циркуляционного насоса. Сигнальную трубу с запорным краном выводят к раковине.

С помощью запорного крана проверяют уровень наполнения системы. Вместо контрольной трубы можно устанавливать два реле уровня (нижнего и верхнего), включающих подпиточный насос. Полезный объем бака должен соответствовать увеличению объема теплоносителя при расширении.

44

Увеличение объема теплоносителя при нагревании в заданных

интервалах температур определяется выражением

∆Vс = β ∆tVс,

где Vс – объем всей системы при начальной рабочей температуре с

учетом объема утечек через сальники насосов, м3 (л); ∆t – отклонение температуры от расчетной рабочей; β – коэффициент объемного рас-

ширения теплоносителя [11].

Емкость расширительного сосуда, как отмечено, обусловливается суммарной емкостью составляющих элементов II контура системы.

1. Емкость калориферных секций установки

Vк с =1,1 fт nlx N ,

где 1,1 – коэффициент, учитывающий емкость бачков и присоединительных патрубков секций; fт – живое сечение секции по греющему

теплоносителю; lx – длина хода; п – количество ходов; N – число сек-

ций.

2. Общая емкость трубопроводов (ГОСТ 3262-75с) обвязки. Обвязка калориферных секций трубами

- стояки |

Dу |

= 80 |

- разводка по секциям |

Dу |

= 50 |

Обвязка теплообменников |

Dу |

= 150 |

Обвязка насосов |

Dу |

= 150 |

Подающие стояки |

Dу |

= 150 |

Обвязка расширительного бачка |

Dу |

= 100 |

Воздухоотводчики |

Dу |

= 25 |

Дренажные трубопроводы |

Dу |

= 25 |

Трубопроводы обвязки |

Dу |

= 50 |

Общая емкость трубопроводов обвязки с учетом 10 % неучтенных подключений и арматуры

Vmp′ = 1,1Vmp.p .

3. Емкость теплообменников по промежуточному теплоносителю

Vт/ о = nт/ о Vт′ / о.

4. Емкость насосов

Vнас = пнасVнас′ .

45

Общая емкость системы

Vс =Vкс +Vmp +Vт/ о +Vнас.

Объем расширительного бака

∆V = B∆tVс, м3.

При принятой компоновке разделения установки на две половины потребуется установка двух бачков емкостью по ∆V .

6.5. Бак аварийного слива и хранения промежуточного теплоносителя

Бак предназначен для аварийного слива и слива при плановых ремонтах, а также для хранения технологического запаса низкозамерзающего теплоносителя.

Технологический запас необходимо иметь для пополнения утечек теплоносителя из системы.

Емкость бака будет складываться из емкости системы и 10 % запаса теплоносителя

Vб =1,1Vс.

6.6. Запорная арматура принимается по диаметру условного прохода с учетом давления в системе, температуры и вида теплоносителя в соответствии с требованиями СНиП 2.08.01-85 и 3.05.01-85.

6.7. Регулирующие клапаны выбираются по удельной пропускной способности с учетом расходной характеристики и гидравлического сопротивления сети.

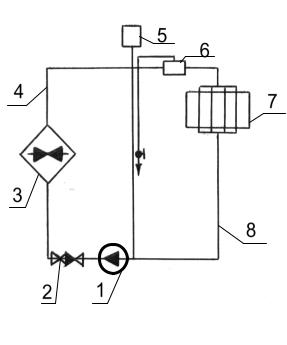

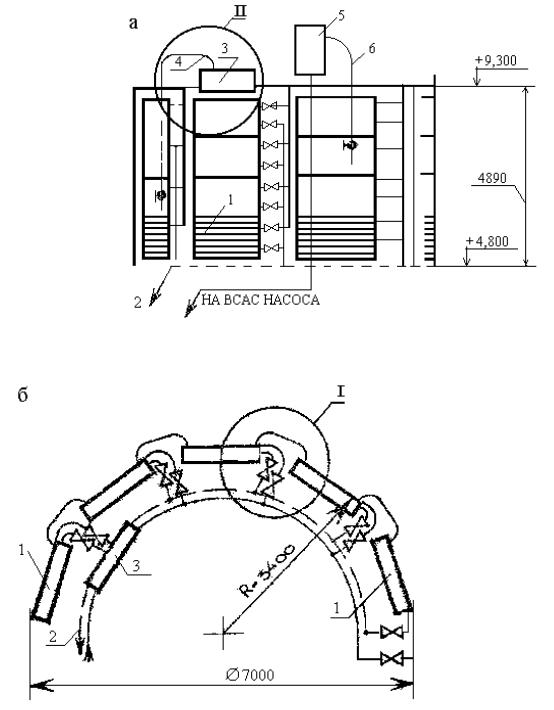

Общая принципиальная гидравлическая схема обвязки оборудования II контура приведена на рис.6.4.

Рис 6.4. Гидравлическая схема II циркуляционного контура: 1 – циркуляционный насос; 2 – задвижка с обратным клапаном; 3 – промежуточный теплообменник; 4 – подающий трубопровод; 5 – расширительный со-

суд; 6 – воздухосборник; 7 – калориферные секции; 8 – обратный трубопровод

46

7. КОМПОНОВКА КАЛОРИФЕРНОЙ УСТАНОВКИ

Компоновка – это один из возможных вариантов размещения оборудования, коммуникаций и арматуры по ходу движения теплоносителей с целью обеспечения расчетной тепловой мощности, безопасности эксплуатации и ремонта установки при наименьших экономических и эксплуатационных затратах. При компоновке определяются габаритные размеры помещения.

Оптимальная компоновка должна обеспечивать при минимуме приведенных затрат расчетные температурные режимы по воздуху и теплоносителям.

Наибольшее распространение получила безвентиляторная двухрядная компоновка калорифера вокруг устья всасывающего канала, оборудованного управляемым жалюзийным органом, рис. 1.1.

Однако, как показано во введении, такая компоновка обусловливает крайне неравномерные нагрузки на секции. Для улучшения характеристики воздушного потока следует отказаться от здания, а применять открытую компоновку по кругу (рис. 7.1). Подключение калориферов на теплосеть параллельное через запорную арматуру (рис.7.2). Такое подключение дает возможность осуществлять регулирование температурного режима работы каждой секции.

Принципиальная схема трубопроводной разводки и примерный перечень оборудования представлены на рис. 7.3.

При компоновке оборудования необходимо руководствоваться соответствующими СНиП.

Расположение калориферной установки по отношению к стволу шахты определяется местными условиями. Целесообразно размещать калориферную установку вблизи ствола с целью сокращения длины канала, гидравлических потерь и потерь тепла.

Для контроля за водородным показателем и плотностью теплоносителя на обратном трубопроводе устанавливаются рН-метр и кондуктометр.

Трубопроводы выполняют из стальных электросварных труб ГОСТ 10704-76. Запорная арматура стальная.

Монтаж трубопроводов и оборудования должен производиться согласно СНиП 3.05.01-85.

Теплообменники должны монтироваться с соблюдением требований, изложенных в инструкциях по монтажу.

47

В плане оборудование в помещении размещают с зазорами для прохода шириной 700-1000 мм.

Для компенсации утечек, дренирования и удаления воздуха из системы над калориферными секциями устанавливают расширитель.

Рис 7.1. Схема открытой компоновки калориферов по кругу: 1, 2 – телескопические трубы; 3 – калориферы;

4, 5 – устье и канал к стволу; 6 – кольцо; 7 – уплотнение; 8 – проём; 9 – колпак; 10 – решетчатый насадок

48

Рис. 7.2. Гидравлическая схема обвязки калориферной секции:

а– вид фронтальный; б – вид сверху;

1– калорифер; 2 – обратный трубопровод; 3 – воздухосборник; 4 – спускной стояк; 5 – расширительный бачок;

6 – контрольная труба

49

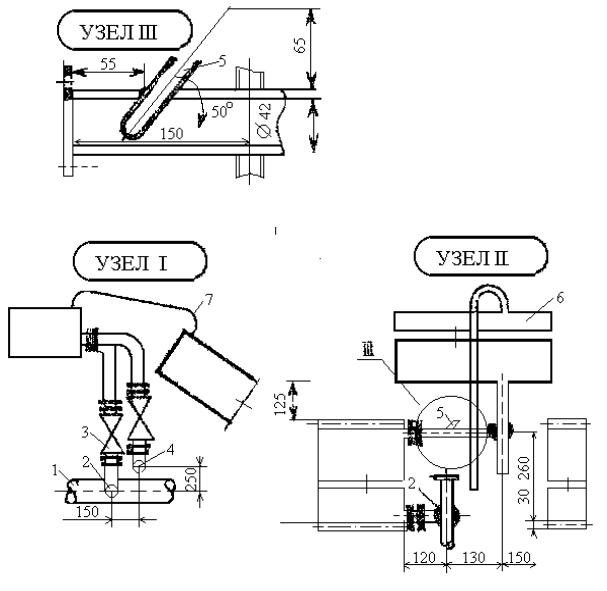

Рис. 7.3. Узлы гидравлической обвязки:

1 – обратный трубопровод; 2 – обратный стояк; 3 – вентиль; 4 –подающий стояк; 5 – карман под термометр; 6 – расширительный бачок; 7 – защитный щиток