- •Министерство образования и науки Республики Казахстан

- •1 Учебная программа курса –syllabus

- •1.1 Данные о преподавателях:

- •1.2 Данные о дисциплине:

- •Выписка из учебного плана

- •1.4. Краткое содержание дисциплины

- •1.5. Виды задания и сроки их сдачи

- •1.6. Список литературы

- •Перечень наглядных пособий, методических указаний по проведению конкретных видов учебных занятий и методических материалов, используемые в учебном процессе

- •1.7. Контроль и оценка знаний

- •Календарная график учебного процесса

- •Оценка знаний студентов

- •Перечень вопросов для проведения контроля по модулям и промежуточной аттестации

- •1.8. Политика и процедура курса

- •2 Содержание материалов курса

- •2.1 Тематический план курса

- •Лекция №2. Сведения о надежности. Оценка надежности и повышения долговечности оборудования.

- •Лекция №3. Виды разрушений деталей

- •Лекция №4. Организация технического обслуживания и ремонта

- •Лекция №5. Выбор типа и режима смазки горных машин

- •Лекция №7. Техническая диагностика машин и оборудования

- •Лекция №8. Технология проведения кр

- •Лекция №9. Способы ремонта деталей

- •Лекция №10. Ремонт деталей сваркой и наплавкой

- •Лекция №10. Ремонт деталей сваркой и наплавкой

- •Лекция №11. Ремонт деталей наращиванием

- •Лекция №12. Методы поверхностного упрочнения деталей

- •Лекция №13. Упрочняющая обработка поверхностным пластическим деформированием

- •Лекция №14. Ремонт типовых деталей машин Ремонт корпусных деталей. Ремонт деталей типа валов. Ремонт деталей типа втулок. Ремонт деталей типа дисков.

- •Лекция №15. Обеспечение безопасности в процессе эксплуатации горного оборудования

- •2.3. План практических занятий

- •2.4. План самостоятельной работы студента под руководством преподавателя (срсп)

- •2.5. План занятий самостоятельной работы студентов (срс)

- •2.6. Тестовые задания для самостоятельного контроля

- •2.7. Экзаменационные вопросы по курсу

- •Выходные сведения

Лекция №7. Техническая диагностика машин и оборудования

Основные сведения о технической диагностике. Недостатком действующей системы планово-предупредительных ремонтов является слабая ориентация на техническое обслуживание оборудования, в том числе, и на его важную составляющую часть — диагностику. Например, в соответствии с системой планово-предупредительных ремонтов, нормы затрат труда на техническое обслуживание технологического оборудования, в среднем, не превышают 25—30% всех трудовых затрат.

Как известно из практики, то или иное оборудование направляют в ремонт обычно после определенного срока эксплуатации или каких-либо явных нарушений и отклонений в его работе. Однако в связи с тем, что условия работы однотипных машин часто не одинаковы, их техническое состояние к моменту выхода в ремонт бывает различным. Оборудование нередко ремонтируется преждевременно только потому, что это положено в связи с истечением установленного срока его эксплуатации. Особенно важен точный учет машинного времени работы, когда осуществляется непосредственная отработка оборудования.

Не допустить направление в ремонт оборудования с недоиспользованным ресурсом, ранее экономически и технически допустимой величины его износа, может только правильно организованное техническое диагностирование оборудования. Поэтому в настоящее время большое значение имеет диагностика всех видов оборудования.

Одна из основных задач диагностики технического состояния элементов машины — наиболее полное использование ресурса ее основных агрегатов.

Процесс изнашивания машин носит случайный характер, поэтому ресурс их агрегатов — случайная величина, а ресурсный отказ конкретного элемента, агрегата происходит в случайный момент времени, который без применения диагностики нельзя предсказать и предотвратить.

Прогнозируя остаточный ресурс изделий от момента контроля до их предельного состояния, можно обеспечить разумное управление техническим состоянием машины и полнее использовать ресурс агрегатов при условии сохранения уровня их безотказности в прогнозируемый период.

С расширением применения сложного автоматизированного оборудования его техническое обслуживание, предвидение возможных отказов на основе диагностики его состояния приобретает особо актуальное значение. И это вполне закономерно, так как задача технического обслуживания заключается в непрерывном наблюдении за состоянием оборудования и, при определенных изменениях технических характеристик, в осуществлении мероприятий, предотвращающих непредвиденный или окончательный его выход из строя и обеспечивающих возможность экономически эффективного обслуживания и ремонта.

Некоторые приемы непрерывного наблюдения за техническим состоянием технологического оборудования применяются на практике уже давно.

Метод диагностики и прогнозирования времени наступления ремонта содействует продлению сроков службы оборудования и сокращает излишние работы, связанные с его ремонтом. Помимо общего улучшения состояния оборудования это позволяет изменить структуру ремонтных работ — сокращает число и трудоемкость ремонтов и увеличивает объем работ именно технического обслуживания.

Почти полностью исключаются случаи непредвиденного аварийного выхода оборудования из строя (что нередко ведет к многочисленным простоям оборудования и рабочих, отрицательно сказывается на выполнении производственных программ), а также случаи окончательного выхода из строя оборудования из-за технической невозможности или экономической нецелесообразности его ремонта после аварии. Диагностика повышает ответственность работника за содержание и эксплуатацию оборудования. Все это значительно сокращает общие затраты на ремонт и эксплуатацию оборудования. Применение технической диагностики оборудования не уменьшает значения разработки и внедрения эффективных систем ремонта оборудования. Даже зная заранее, при помощи соответствующих диагностических средств, время отказа определенной части оборудования, конкретное время ее замены должно быть установлено экономическим расчетом.

Основные понятия и определения. Диагностика — отрасль науки, изучающая и устанавливающая признаки неисправного состояния, а также методы, принципы и средства, при помощи которых дается заключение о характере и существе неисправностей системы без ее разборки и производится прогнозирование ее ресурса. Техническая диагностика машин представляет собой систему методов и средств, применяемых при определении технического состояния машины без ее разборки. При помощи технической диагностики можно определять состояния отдельных деталей и частей машин, производить поиск неисправностей, вызвавших остановку или ненормальную работу машины.

На основе полученных при диагностике данных о характере износа деталей и частей машины в зависимости от времени ее работы техническая диагностика позволяет прогнозировать техническое состояние машины на последующий срок работы после диагностирования.

Техническая диагностика возникла и развивается как раздел теории измерений. Ее содержание заключается в изучении и обосновании способов косвенных измерений скрытых параметров механизма по характеру его функционального поведения.

Объектом технической диагностики может быть техническое устройство или его элемент. Однако в класс рассматриваемых объектов может быть включён агрегат любой сложности.

Механизм можно рассматривать в двух аспектах; с точки зрения структуры и способа функционирования. Каждый из аспектов имеет особенности, описываемые своей системой понятий.

Под структурой системы понимается определенная взаимосвязь, взаиморасположение составных частей (элементов), характеризующих устройство и конструкцию системы.

Параметр — качественная мера, характеризующая свойство системы, элемента или явления, в частности, процесса. Значение параметра — количественная мера параметра.

Структура механизма определяется предписываемыми ему функциями (например, кривошипно-шатунный механизм, планетарный механизм и др.). При структурном подходе имеют дело с размерами и формой деталей, с зазорами в кинематических парах и сопряжениях и с другими свойствами элементов механизма, обеспечивающими его нормальную работу.

Основным понятием технической диагностики, связанным со структурным аспектом, будет состояние механизма (неисправность, работоспособность и т. п.).

Свойства структуры механизма

в некоторый момент времени могут быть

охарактеризованы совокупностью

структурных параметров х![]() ,

х'2,

. . ., х'п.

,

х'2,

. . ., х'п.

Структурный параметр — качественная

мера, характеризующая свойство

структуры системы или ее элемента

(геометрическая форма, размеры,

шероховатость поверхности элементов

и др.).

Структурные параметры

х

![]() — переменные величины.

При изготовлении механизма они зависят

от различных технологических

факторов, а в период эксплуатации — от

степени износа и разрушения деталей.

Чтобы задать начало отсчета параметров

вводят понятие идеального механизма.

— переменные величины.

При изготовлении механизма они зависят

от различных технологических

факторов, а в период эксплуатации — от

степени износа и разрушения деталей.

Чтобы задать начало отсчета параметров

вводят понятие идеального механизма.

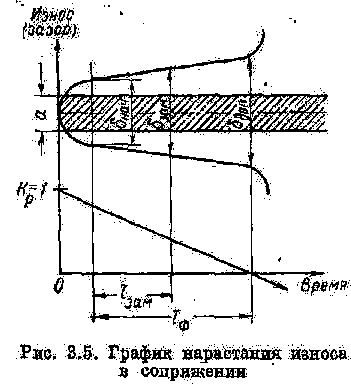

Рисунок 6.1 – График нарастания

износа в сопряжении.

Под идеальным механизмом подразумевается воображаемая система, структура которой с абсолютной точностью соответствует проекту (номиналу). В идеальном механизме отсутствуют какие бы то ни было нарушения и дефекты. Прогнозирование технического состояния механизма может быть осуществлено путем определения коэффициентов работоспособности, которые позволяют оценить не только пригодность проверяемых частей, но и предсказать время их отказа.

На рис. 6.1 в качестве примера показано нарастание износа в сопряженных деталях, вызывающее изменение коэффициента работоспособности:

![]() (6.1)

(6.1)

где

![]() зам

— замеряемый зазор;

зам

— замеряемый зазор;

![]() доп

— допустимый зазор.

доп

— допустимый зазор.

Если

![]() зам

=

зам

=

![]() доп,

то Кр

= 0

доп,

то Кр

= 0

Если

![]() зам

= 0, то Kр

= 1, т. е. 0 < Кр

< 1

зам

= 0, то Kр

= 1, т. е. 0 < Кр

< 1

Если

![]() зам

>

зам

>

![]() доп,

то Kр

<0.

доп,

то Kр

<0.

Отрицательная величина

коэффициента свидетельствует об

аварийном характере износа проверяемых

деталей. На основании

опыта принимаем, что

зазор

![]() нач

в конце приработки примерно в 2 раза

больше предусмотренного конструкцией

допуска а в подвижном

сопряжении. Тогда можно записать:

нач

в конце приработки примерно в 2 раза

больше предусмотренного конструкцией

допуска а в подвижном

сопряжении. Тогда можно записать:

![]() зам

зам

![]() 2(а

+

2(а

+![]() tga).

tga).

Где

![]() —

наработка, соответствующая зазору

—

наработка, соответствующая зазору![]() зам;

tg

зам;

tg

![]() — интенсивность

изнашивания.

— интенсивность

изнашивания.

Таким образом, коэффициент работоспособности Кр уменьшается с увеличением пробега и будет иметь значение

![]() (6.2)

(6.2)

где В —

постоянная для данных

сопряженных деталей величина (так как

а,

![]() и

и

![]() доп

постоянны).

доп

постоянны).

По величине коэффициента

работоспособности можно судить об

остаточном ресурсе (![]() )

до появления отказа в агрегате. Из рис.

3.5 следует, что приKр

)

до появления отказа в агрегате. Из рис.

3.5 следует, что приKр

![]() 1

1

![]()

![]() =

=

![]() ,

а приKр

,

а приKр

![]() 0

0

![]()

![]() = 0.

= 0.

Параметры диагностического сигнала. Этот класс функций состояния включает в себя числовые характеристики различных выходных процессов, сопутствующих работе механизма и доступных для непосредственного измерения.

Сами по себе процессы, образующие диагностический сигнал, как правило, не имеют существенного значения с точки зрения работоспособности механизма. Однако в диагностике их роль существенна: они служат источником информации о состоянии механизма.

Обозначим параметры диагностического сигнала через s1, s2, . . ., sm. На их совокупность можно наложить рассмотренные выше условия минимальности и полноты.

Совокупность параметров сигнала будет полной, если через эти параметры можно однозначно выразить каждый параметр состояния механизма.

Если существуют однозначные функции

![]() (6.3)

(6.3)

для каждого из п параметров хi, то совокупность параметров

![]() (6.4)

(6.4)

полна с точки зрения решаемой задачи.

В связи с неизбежными ошибками измерения параметров сигнала на них обычно накладывают несколько ослабленное требование полноты, а не в виде соотношения (6.3).

Если хi,

— истинное значение

параметра состояния в момент времени

t,

а

![]() ,

s2,

. . ., sm

— значения параметров

сигнала в тот же момент, то совокупность

параметров сигнала можно

считать полной при

,

s2,

. . ., sm

— значения параметров

сигнала в тот же момент, то совокупность

параметров сигнала можно

считать полной при

![]() (6.5)

(6.5)

где

![]() ;

— допустимая ошибка в определении

параметра состояния.

;

— допустимая ошибка в определении

параметра состояния.

Теперь введем одно из основных понятий диагностики — понятие диагностического сигнала.

Диагностическим сигналом будем называть полную совокупность функций состояния sl, s2, . -, sm, каждая из которых может быть непосредственно измерена на работающем механизме.

Функции состояния, в частности, диагностический сигнал s1, s2, . . ., sm, снимаемый с механизма, определяются не только его состоянием х1,х2, . . ., хп, но и другими переменными, называемыми внешними условиями.

Внешние условия, определяющие работу механизма, можно разделить на три группы факторов:

1) управляющие, которые могут изменяться персоналом, производящим диагностирование, по его усмотрению. К ним относится, например, установка рычагов управления механизмом;

2) контролируемые, которые в процессе диагностирования можно измерить, но нельзя изменить. К ним, например, относится состояния среды, в которой работает механизм (температура и состав окружающего воздуха, напряжение и частота тока в сети и др.).

3) неконтролируемые — это всевозможные флуктуации окружающей среды, контроль которых затруднен. Неконтролируемые факторы вносят погрешность в диагностическое решение и поэтому называются помехой. Диагностические сигналы должны по возможности удовлетворять следующим требованиям:

1) доступности и точности измерения;

2) каждое значение измеренного диагностического параметра должно однозначно определять значение структурного параметра, т.е. размеры детали, величину зазора в сопряжении и т. д.

3) должны иметь достаточно широкий диапазон изменения диагностического параметра, соответствующего определенному интервалу изменений структурного параметра.

Средства диагностики технического состояния оборудования. Средства диагностики технического оборудования служат для фиксирования и измерения величины диагностических признаков (параметров). Для этого применяют приборы, приспособления и стенды сообразно характеру диагностических признаков и методам диагностики.

Значительное место среди них занимают электроизмерительные приборы (вольтметры, амперметры, осциллографы и др.). Для этой цели электрические измерительные приборы снабжают датчиками.

При диагностике механизмов наиболее часто используют: датчики сопротивления, концевые, индукционные, оптические и фотоэлектрические датчики, при помощи которых можно измерять зазоры, люфты, относительные перемещения, скорость и частоту вращения проверяемых деталей; термосопротивления, термопары и биметаллические пластины для измерения теплового состояния деталей; пьезоэлектрические и тензометрические датчики для замера колебательных процессов давления, биении, деформаций и др.

Одно из положительных качеств электроизмерительных приборов — удобство получения информации, а также в перспективе возможность ее анализа при помощи счетно-решающих устройств.

В зависимости от полноты и степени механизации технологических процессов диагностику можно проводить выборочно, только для контроля технического состояния отдельных механизмов, или комплексно для проверки сложных агрегатов, таких как двигатель, и наконец, комплексно для диагностики машины в целом.

Во втором случае приборы комбинируют в виде передвижных стендов, а в третьем случае — ими комплектуют датчики и пульты управления стационарных стендов.

Передвижным комплексным средством диагностики является ходовая диагностическая станция. Она может обеспечивать диагностику технического состояния автомобилей в местах их временного размещения. Компоновка ходовой диагностической станции возможна на базе прицепа достаточно большой грузоподъемности.

Основными требованиями к средствам диагностики являются: обеспечение достаточной точности замеров, удобство и простота использования при минимальной затрате времени.

В дальнейшем, помимо различных приборов, индикаторов узкого назначения, в систему диагностических средств следует включать комплексы электронной аппаратуры.

Эти комплексы могут состоять из датчиков — органов восприятия диагностических признаков, блоков измерительных приборов, блоков обработки информации в соответствии с заданными алгоритмами и, наконец, блоков хранения и выдачи информации в виде запоминающих устройств для преобразования информации в удобный для использования вид.

Место диагностики в техническом процессе технического обслуживания. Диагностика является составной частью технического обслуживания машин. Она должна органически сливаться с технологическими процессами технического обслуживания и служить целям повышения его качества. В связи с этим очень важно определить задачи диагностики и ее место в системе ремонта машин.

Практически диагностика технического состояния машин может выполняться: перед техническим обслуживанием или ремонтом, в ходе этих работ или же после их выполнения.

Кроме того, возможна эпизодическая диагностика во время приемки машин при их проверке работниками технической инспекции, при подготовке к длительной работе в отрыве от базы. По объему, методам и глубине операций она может быть комплексной (называемой также общей) и поэлементной.

Комплексная диагностика выявляет нормальное функционирование, эффективность, работоспособность машины (агрегата) в целом. Цель ее — определить соответствие нормам выходных эксплуатационных показателей проверяемых агрегатов по их основным функциям. Примером такой диагностики может быть определение мощности и топливной экономичности двигателя, производительности и долговечности насоса, потерь в трансмиссии, процента буксования сцепления и т. д.

Поэлементная диагностика определяет причину нарушения работы агрегатов (механизмов) обычно по сопутствующим косвенным признакам; например, причину потерь мощности двигателя — по компрессии или прорыву газов в картер, причину повышенного расхода топлива — по уровню в поплавковой камере карбюратора или производительности жиклеров, причину потерь в трансмиссии — по вибрациям и нагревам и т. п. Однако в этом случае конкретизация причин неисправностей доводится лишь до такого уровня, при котором выявляется потребность снятия или разборки проверяемого механизма.

Вообще диагностику, как правило, проводят на нескольких уровнях:

1) на уровне машины в целом;

2) на уровне ее агрегатов;

3) на уровне систем, механизмов и деталей и др.

При этом на каждом из перечисленных уровней определяют техническое состояние, главным образом, двухмерно. Это означает, что диагностика должна дать однозначный ответ: нуждается или не нуждается в настоящее время проверяемый агрегат в ремонте или техническом обслуживании с учетом обеспечения безотказной работы до очередного планового технического воздействия. Если техническое состояние проверяемого агрегата не соответствует нормам и он состоит из нескольких самостоятельных механизмов, то необходима поэлементная диагностика каждого из этих механизмов и т. д.

Место диагностики в технологическом процессе технического обслуживания машины зависит от развития ее методов и средств. Так, при недостаточной механизации и автоматизации диагностических операций сосредоточение диагностики в одном месте делает ее очень трудоемкой работой, а большой объем полученной при этом разрозненной, несистематизированной диагностической информации затрудняет практическое использование результатов. И наоборот, включение всех диагностических работ в технологический процесс технического обслуживания неизбежно тормозит его и нарушает ритмичность. Поэтому при решении вопроса о месте диагностики не следует искать единых, универсальных форм. Необходимо в соответствии сданным уровнем механизации диагностических работ исходить, во-первых, из обеспечения удобства технического обслуживания и ремонта и, во-вторых, из периодичности, обусловленной заданным уровнем безотказной работы.

В дальнейшем после создания достаточно эффективных и высокопроизводительных средств, диагностика станет обязательной операцией, предшествующей любому техническому обслуживанию или ремонту. Введение диагностики в технологический процесс технического обслуживания неизбежно повлечет за собой ряд изменений, потребует пересмотра значительной части объемов профилактических работ и выделения из них необязательных операций, выполняемых по результатам диагностики, т. е. по потребности. В дальнейшем возможно развитие так называемой «бортовой диагностики», т. е. диагностики при помощи штатных приборов машины, фиксирующих в ходе эксплуатации расход ресурса и снижение параметров работоспособности.

Литература: 2 осн. [298-300], 3 осн. [69-82], 13 доп. [40-48]

Контрольные вопросы:

1. Что такое диагностика?

2. Какие виды диагностических параметров знаете?

3. Какие виды диагностических сигналов знаете?

4. Назовите виды диагностических средств.