1. Тепловой расчет одноступенчатой пкхм

1.1. Исходные данные и определение расчетного цикла

Исходные данные ПКХМ Таблица 1

|

№ задания |

Хладагент |

кВт |

Вид охлаждения камеры |

|

Вид охлаждения конденса-тора |

|

℃ |

Вспомогательное оборудование |

|

ХМУ 523.01 |

R717 |

65 |

Непосред-ственное |

-10 |

водяное |

22 |

12 |

Отделитель жидкости |

В качестве холодильного агента используется аммиак-(R717). Хладагент R-717 (NH3), или аммиак, является единственным хладагентом, который не входит в группу галоидоуглеродов, используемую в настоящее время в больших количествах. Аммиак ядовит, несколько огнеопасен и, при некоторых условиях, является взрывчатым веществом, но из-за превосходных тепловых характеристик это доминирующий хладагент в области производства продуктов. У аммиака самая высокая удельная холодопроизводительность на фунт.

Несмотря на довольно высокий удельный объем пара, высокая холодопроизводительность увеличивает холодопроизводительность при относительно небольшом рабочем объеме поршня. У аммиака есть еще одно преимущество — это экологически безопасный хладагент. Маслодельни, фабрики по производству мороженого, фабрики по замораживанию пищевых продуктов, устройства для охлаждения и хранения свежих фруктов, склады низкотемпературного хранения, обработка рыбы, птицы и мяса, большие винные заводы, льдоделательные комбинаты и заводы по химической обработке — все основные отрасли промышленности используют аммиак в качестве хладагента в своих холодильных системах.

Рабочие

процессы в холодильной машине идут

следующим образом. Рабочее вещество в

виде сухого насыщенного пара изоэнтропно

сжимается в компрессоре КМ (процесс

1-2), при этом давление хладагента

повышается от

до

до .

Горячие пары высокого давления

направляются в конденсатор КД, где в

начале происходит их охлаждение до

температуры насыщения (сбив перегрева

2-а), а затем кондесация (а-3). Процесс 2-3

протекает практически при постоянном

давлении

.

Горячие пары высокого давления

направляются в конденсатор КД, где в

начале происходит их охлаждение до

температуры насыщения (сбив перегрева

2-а), а затем кондесация (а-3). Процесс 2-3

протекает практически при постоянном

давлении ,

за исключением небольшого перепада,

необходимого для преодоления сопротивления

трубопроводов и конденсатора. После

этого хладагент вновь охлаждается в

переохладителе , чтобы сбить температуру.

,

за исключением небольшого перепада,

необходимого для преодоления сопротивления

трубопроводов и конденсатора. После

этого хладагент вновь охлаждается в

переохладителе , чтобы сбить температуру.

Далее

жидкость в насыщенном состоянии поступает

в регулирующий вентиль РВ, где в результате

дросселирования происходит понижение

давления рабочего вещества от

до

до ,

а следовательно от

,

а следовательно от до

до падает и его температура.

падает и его температура.

Рис.1 Рабочая схема ПК

Рис. 2 Цикл работы ПКХМ

-1

– процесс перегрева пара во всасывающем

трубопроводе

-1

– процесс перегрева пара во всасывающем

трубопроводе

1-2 – изоэнтропный процесс сжатия в компрессоре

2-а – охлаждение холодильного агента до линии насыщения

а-3 – процесс конденсации

3- - процесс переохлаждения в ПО

- процесс переохлаждения в ПО

-4

– изоэнтальпный процесс дросселирования

-4

– изоэнтальпный процесс дросселирования

4-1 – процесс кипения в испарителе

Процесс

дросселирования 3-4 условно изображается

линией постоянной энтальпией. В результате

этого процесса часть жидкого агента

превращается в пар. После регулирующего

вентиля хладагент поступает в отделитель

жидкости ОЖ, пар хладагента поступает

в компрессор, чтобы вновь пройти цикл,

а жидкий хладагент поступает испаритель

И, где происходит кипение жидкосной

фазы за счет отбора тепла от ИНТ. Процесс

4-1 происходит при постоянном давлении

и температуре . Рабочее вещество из

испарителя И через отделитель жидкости

в компрессор и цикл замыкается.

Главной функцией отделителя жидкости ОЖ является защита компрессора от попадания хладагента при включении компрессора, а так же в процессе его работы. Даже при длительном простое установки, когда внутренний объем системы линии засасывания становится больше, на защите находится отделитель жидкости.

Как правило, отделители жидкости, имеют вид вертикальных сосудов цилиндрической формы. Отделители жидкости являются временными резервуарами для масла или жидкого хладагента, сделанные в форме горизонтальных или вертикальных устройств с прикреплённым эллиптическим днищем, отделение пара от влаги происходит при помощи изменения скорости хладагента. Отделители жидкости используются для улавливания мелких капель хладагента, который выносится из системы с паром. Это создаёт защиту от гидроударов компрессора и влажного хода. При этом отделители жидкости повышают эффективность работы устройства, поэтому их как можно ближе монтируют к компрессору перед виброгасителями на линии всасывания.

Отделители жидкости позволяют дозировано и контролируемо в компрессор запускать масло или жидкий хладагент, что защищает от повреждений. В некоторых устройствах для выпаривания жидкости и переохлаждения потока хладагента устанавливается змеевик.

Рис. 3 . Бескрейцкопфный непрямоточный VV-образный одноступенчатый компрессор

1 – блок-картер; 2 – гильза цилиндра; 3 – поршень с кольцами; 4 – шатун; 5 – заборный масляный фильтр; 6 – шестеренный затопленный насос; 7 – шестерни привода масляного насоса; 8 – коленчатый вал с противовесами; 9 – ложная крышка; 10 – всасывающий клапан; 11 – нагнетательный клапан; 12 – сальник уплотнения вала.

Компрессор поршневой холодильный предназначен для использования в холодильных машинах и установках, работающих на различных холодильных агентах по схемам одноступенчатого и двухступенчатого сжатия и каскадным. Компрессоры поставляются заводом в составе компрессорных агрегатов и холодильных машин. При работе компрессоров в нижней ступени двухступенчатых и каскадных холодильных машин абсолютное давление всасывания должно быть не ниже 0,02 МПа (0,2 кгс/cм2).

Все составные части компрессора связаны с корпусом и представляют с ним единое целое .В зависимости от применяемого холодильного агента и наличия водяного охлаждения и встроенной системы регулирования холодопроизводительности выпускаются различные конструктивные модификации компрессоров. Компрессоры предназначены для работы на холодильном агенте R -717 (аммиак) имеют водяное охлаждение. Компрессоры для фреонов могут быть использованы в установках, работающих на R-22,R-12, и выполняются с водяным охлаждением и без него, что позволяет использовать их в широком диапазоне температур кипения и конденсации.

Рис. 4 . Подвесной воздухоохладитель ВОП с электрообогревом для удаления снеговой шубы:

а- разрез ; б- общий вид; 1-вентилятор; 2- поддон; 3-электронагреватель; 4-батарея

Воздухоохладители

ВОП-150 состоят из трех частей, соединенных

между собой и смонтированных на двух

общих швеллерных балках, за которые

воздухоохладитель подвешивается к

потолку камеры. В средней части размещены

два вентилятора 1, а в двух крайних-

оребренные батареи 4 из четырех секций

каждая. Батареи изготовлены из труб

диаметром 25 2,5.

Ребра- пластинчатые толщиной 0,4мм. Разные

поверхности охлаждения воздухоохладителей

создаются за счет различного шага

оребрения и соответственно разного

числа ребер на единицу длины трубки.

Для оттаивания инея с поверхности

батареи между рядами испарительных

трубок в ребра вмонтированы трубки

диаметром 18мм , в которые вставляются

электронагреватели 3. Снизу под батареями

имеются поддоны 2 для сбора и отвода

талой воды, которые так же снабжены

электронагревателями. Конструкция

воздухоохладителя допускает проводить

оттаивание и горячим паром аммиака. В

этом случае электронагреватели монтируют

только в поддонах.

2,5.

Ребра- пластинчатые толщиной 0,4мм. Разные

поверхности охлаждения воздухоохладителей

создаются за счет различного шага

оребрения и соответственно разного

числа ребер на единицу длины трубки.

Для оттаивания инея с поверхности

батареи между рядами испарительных

трубок в ребра вмонтированы трубки

диаметром 18мм , в которые вставляются

электронагреватели 3. Снизу под батареями

имеются поддоны 2 для сбора и отвода

талой воды, которые так же снабжены

электронагревателями. Конструкция

воздухоохладителя допускает проводить

оттаивание и горячим паром аммиака. В

этом случае электронагреватели монтируют

только в поддонах.

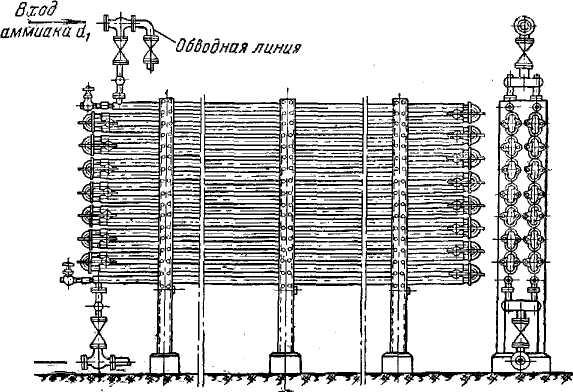

Рис. 5 . Горизонтальный кожухотрубный конденсатор

Аммиачные горизонтальные кожухотрубные конденсаторы изготавливаются с площадью поверхности охлаждения 10-300 м2. Внутри корпуса 1 размещаются 99-870 горизонтальных стальных цельнотянутых труб. Трубы 3 ввальцованы в трубные решетки, приваренные к концам корпуса. Корпус с обоих сторон закрываются крышками 8 с внутренними перегородками, которые создают необходимое число ходов движения воды. Пар хладагента поступает в корпус 1 конденсатора сверху, образующаяся жидкость стекает вниз и отводится из верхней части маслоотстойника 11. Сверху на конденсаторе устанавливаются манометр 5 и предохранительный клапан 4, а также штуцера для присоединения уравнительной линии к ресиверу 2 и к воздухоохладителю 6. Воздух и неконденсирующиеся газы следует удалять из конденсатора в месте их наибольшей концентрации, т.е. с противоположной стороны корпуса по отношению к подаче пара. Масло скапливается в нижней части маслоотстойника 11, откуда периодически удаляется через вентиль 10. Для наблюдения за уровнем жидкого аммиака конденсатор снабжен указателем уровня 12 со стеклом Клингера. В верхней части одной из крышек 8 имеется кран для выпуска воздуха из водяного пространства 7, а в нижней части -кран для слива воды 9. Некоторые типы кожухотрубных конденсаторов средней производительности монтируют с ресивером и воздухоотделителем.

Рис.

6 . Противоточный переохладитель

Рис.

6 . Противоточный переохладитель

Переохладители жидкого аммиака — противоточные типа ПП, предназначены для понижения температуры жидкого аммиака перед дросселированием в результате охлаждения его проточной (из артезианских скважин или свежей) водой.

Переохладитель представляет собой теплообменник типа «труба в трубе», выполненный в виде змеевиковых секций из горизонтальных труб. Внутренние трубы (по ним течет охлаждающая вода) соединены литыми чугунными калачами, вода подается снизу. В кольцевом межтрубном пространстве течет сверху вниз жидкий аммиак. Наружные трубы приварены по торцам к внутренним и соединены между собой вертикальными переходами.

Переохладители имеют одну или две секции по 12—16 труб в каждой. Их подбирают по величине теплопередающей поверхности. Плотность теплового потока от 2000 до 3500 Вт/м2 при разности температур 4—5° С. Вода в переохладителе нагревается на 3—4° С, температура жидкого аммиака на выходе из переохладителя на 2—3° С выше температуры входящей воды. Рабочее давление в межтрубном пространстве не более 1,76 МПа (18 ат), в трубном —не более 0,589 МПа (6 ат). Давление испытания водой в межтрубном пространстве 2,25 МЛа (23 ат), водой 1,76 МПа; в трубном пространстве водой 0,589 МПа.

Рис. 7 . Отделитель жидкости

Отделители жидкости применяются в аммиачных холодильных установках для отделения жидкости от пара, полученного при дросселировании, и пара от унесенных из испарителя капель жидкости, вследствие чего обеспечивается сухой ход компрессора. В отделителе жидкости- сварном вертикальном стальном сосуде- в результате резкого изменения направления движения и уменьшения скорости потока до 0,5 м/c жидкий аммиак и масло выпадают. При этом пары аммиака осушаются и из верхней части отделителя отсасываются компрессором, а жидкость, имеющая большую плотность, собирается внизу и поступает затем в испарительную систему. К нижней части сосуда приваривается маслосборник, где собирается выделившееся из холодильного агента масло; его периодически выпускают. Во избежание стока масла в испарительную систему жидкостная труба входит на некоторую высоту внутрь сосуда. Отделители жидкости устанавливаются на всасывающей линии компрессора как выше заливаемых приборов охлаждения, так и ниже их. В последнем случае жидкость в приборы охлаждения подается аммиачным насосом. Снаружи аппарат покрывается тепловой изоляцией.

,

, ,

,

,

,