- •Ю. Н. Никитин технология пневматических шин

- •Оглавление

- •Глава 1. Краткие сведения о пневматических шинах и требования

- •Глава 2. Изготовление полуфабрикатов для шин 57

- •Глава 3. Технологические процессы производства и восстановления

- •Предисловие

- •Введение

- •Глава 1.Краткие сведения о пневматических шинах и требования к материалам для их производства

- •1.1. Конструкции пневматических шин

- •1.2. Рабочие характеристики шин

- •1.3. Краткое описание шин различного назначения

- •Техническая характеристика кгш и скгш

- •Техническая характеристика новых шин-гигантов

- •1.4. Требования к шинным резинам, типовые рецепты резиновых смесей и методы их испытания

- •Типовые рецепты протекторных резиновых смесей (мас ч)

- •Типовая рецептура обкладочных резиновых смесей (мас ч)

- •Типовая рецептура изоляционных и промазочных резиновых смесей (мас ч)

- •Рецепты камерных резиновых смесей на основе бк зарубежных фирм (мас ч)

- •Рецепты вентильных резиновых смесей (масс ч)

- •1.5. Материалы для изготовления шин

- •Структура и химический состав изопреновых каучуков

- •Свойства печных марок техуглерода для шинных резин

- •Технические характеристики металлокорда перспективных конструкций

- •Техническая характеристика текстильных кордов

- •Контрольные вопросы к главе 1

- •Глава 2.Изготовление полуфабрикатов для шин

- •2.1. Приемка, складирование, хранение и предварительная подготовка материалов

- •Технические характеристики стандартных контейнеров серии 1

- •2.2. Приготовление резиновых смесей

- •Техническая характеристика высокопроизводительного смесительного оборудования

- •Техническая характеристика дорабатывающего оборудования червячного типа

- •2.3. Профилирование протекторных заготовок и других деталей покрышек

- •Технологические параметры профилирования некоторых деталей покрышки на мчх с валковой головкой из высоковязких резиновых смесей

- •Техническая характеристика мчх с валковыми головками для питания каландров

- •2.4. Обработка и раскрой корда

- •Типовой рецепт пропиточного состава

- •Оптимальные параметры процесса термообработки кордов

- •Технические характеристики отечественной линии лимб-300

- •2.5. Изготовление деталей покрышек

- •Техническая характеристика крыльевых станков

- •Контрольные вопросы к главе 2

- •Глава 3.Технологические процессы производства и восстановления шин и утилизации отходов

- •3.1. Сборка покрышек

- •Сравнительная характеристика оборудования для сборки легковых радиальных шин

- •Типы станков для сборки крупногабаритных шин

- •3.2. Формование, вулканизация и контроль качества покрышек

- •Рецепт смазки для окраски внутренней поверхности покрышек

- •Техническая характеристика отечественных многопозиционных вулканизаторов

- •Основные технико-экономические преимущества впм перед форматорами-вулканизаторами

- •Технические характеристики свч-вулканизатора

- •Технические характеристики свч-установки

- •3.3. Технологический процесс производства ездовых камер

- •Технические характеристики стыковочных станков

- •3.4. Технология производства велосипедных шин

- •Физико-химические и оптические свойства белых пигментов

- •Технические характеристики агрегата 621.071

- •Технические характеристики агрегата ит 3370.00.000

- •Технические характеристики машин для изготовления и изоляции бортовых колец

- •Технические характеристики станков для сборки велопокрышек

- •3.5. Технология восстановления шин и использование отходов

- •Контрольные вопросы к главе 3

- •Библиографический список

Техническая характеристика отечественных многопозиционных вулканизаторов

|

Наименование параметров |

Показатели | |||

|

ВПМ-1-100 |

ВПМ-2-200 |

ВПМ-2-300 | ||

|

Размеры вулканизуемых покрышек |

Легковые на обод 13 дюйм. |

от 200-508 до 260-508 |

от 280-508 до 320-508 | |

|

Производительность, шт/ч |

53,3 |

30 |

19,63 | |

|

Число пресс-форм (рабочих/резервных) |

16/4 |

30/6 |

34/6 | |

|

Распорное усилие на одну пресс-форму, мН |

1,15 |

2 |

3 | |

|

Тип пресс-формы |

Автоклавный со съёмными вкладышами | |||

|

Обогрев пресс-формы |

Плит.+зонный |

Автоклавный | ||

|

Давление формующего пара, МПа Давление пара для обогрева прессформ, МПа |

0,07-0,2 1 |

0,15-0,2 0,8 |

0,15-0,25 0,6 | |

|

Давление перегретой воды в диафрагме, МПа |

2 |

2 |

2,5 | |

|

Давление охлаждающей воды в диафрагме, МПа |

2 |

2 |

2,5 | |

|

Вакуум в диафрагме, мм.рт.ст. |

70-150 |

70-150 |

70-150 | |

|

Тип центрального узла управления диафрагмой |

Убирающаяся |

Неубирающаяся | ||

|

Продолжительность перезарядки форм, мин |

2,5 |

4 |

6 | |

|

Скорость перемещения перезарядчика, м/мин |

14,0 |

12,5 |

13,6 | |

|

Расстояние между осями паровых камер, мм |

1200 |

2000 |

2300 | |

|

Общая мощность электродвигателей, кВт |

9,5 |

30,6 |

46,3 | |

|

Габаритные размеры, мм |

длина ширина высота |

32000 6400 4100 |

55000 7200 6100 |

79000 8000 7900 |

|

Масса без прессформ, т |

86,7 |

189,4 |

320 | |

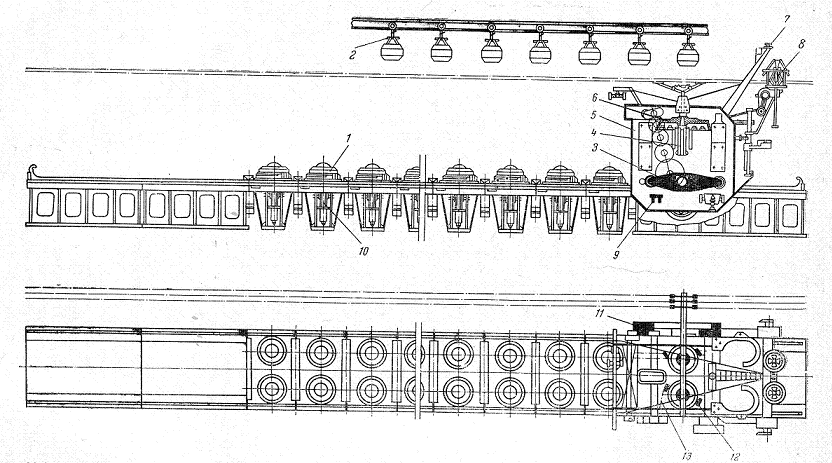

Отечественный ВПМ (рис.3.68) состоит из линии стационарных вулканизационных котлов 1 с механизмами 10 управления диафрагмами и перезарядчика 5 на тележке 3, перемещающейся над ними по направляющим траверсам 4. Сырые покрышки снимаются с подвесок 2 цепного конвейера механизмом 7 и сбрасываются на патроны-загрузчики 8, а перезарядчик 5 останавливается над вулканизационными элементами, его ключи 6 открывают байонетные затворы и соединяются с верхними частями котлов. Кривошипно-шатунный механизм поднимает траверсу с верхними половинами камер и форм, а перезарядчик освобождает пространство над котлами. Далее покрышки приподнимаются механизмами их отрыва от форм и скатываются при помощи механизма сброса на отборочный транспортёр, установленный внутри станины по всей её длине. В освободившиеся полуформы патроны-загрузчики закладывают новые покрышки, перезарядчик смещается в исходное положение, а верхние полуформы опускаются для формования, которое проводится при давлении пара в диафрагме 0,25-0,3МПа в несколько приёмов. При достижении верхними полуформами верхнего кольца диафрагмы давление пара стравливают до 0,08 МПа, при расстоянии между полуформами 70-80мм прекращают выпуск пара, а при давлении 0,05-0,07МПа прессформы закрываются. После этого в камеру подаётся греющий пар и в диафрагму перегретая вода, а в конце цикла сбрасывается давление и в диафрагму на 1-2мин подаётся охлаждающая вода.

Рис.3.68. Схема многопозиционного вулканизатора ВПМ-2-200: 9-планки ограничения

подъема перезарядчика, 11-маслостанция, 12-цилиндр поворота ключей, 13-маслопровод.

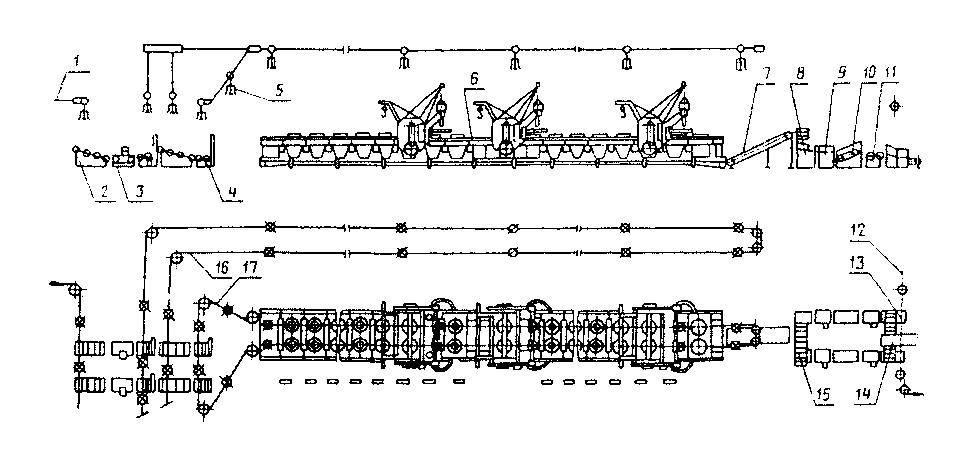

Технологическая схема работы ВПМ состоит из цепи последовательно соединённых и одновременно работающих звеньев (рис.3.69). Сырые покрышки подаются из сборочного цеха цепным конвейером 1, удерживаемые за верхний борт лепестками подвесок 5 зонтичного типа, что исключает их деформацию, и автоматически сбрасываются на питатель 2 в виде наклонного рольганга длиной на три покрышки. Питатель с помощью качающегося отсекателя поштучно подаёт их для смазки на станок 3, при освобождении места на его рольганге подаётся пневматический импульс на сбрасывание следующей покрышки. Станок для смазки состоит из смонтированного на раме реечного транспортёра, по которому перемещается покрышка, и опрыскивающего механизма, вертикально перемещающегося с вращающимися форсунками. На станцию навешивания 4 в виде каретки на монорельсе покрышка подаётся с помощью подъёмного стола с пневмоцилиндром взведения. При подходе к станции свободная подвеска 5 цепного конвейера 16, предназначенного для сушки и создания запаса покрышек, своим выступом воздействует на золотник, который подаёт сжатый воздух в цилиндр, выдвигающий упор. Каретка сцепляется с конвейером, перемещаясь с ним при навешивании покрышки путём её подъёма столом до уровня лепестков подвески. Шток пневмоцилиндра нажимает на упор подвески, и её лепестки разводятся и фиксируются в этом состоянии специальным замком. Сухие покрышки перевешиваются на подвески конвейера 17 и сбрасываются их на загрузочные устройства форматоров-перезарядчиков.

Рис.3.69. Комплексная линия на базе ВПМ-2-200.

Звено отбора вулканизованных покрышек состоит из отборочного транспортёра вулканизатора 6, наклонного транспортёра 7 и распределителя 15, который поворачивает их из горизонтального в вертикальное положение и направляет в ту или иную ветвь на заключительные операции. Распределитель покрышек 15 состоит из двух рольгангов под углом друг к другу, поперечно перемещающихся относительно оси транспортёра. Питатель 8 в виде наклонного лотка на три покрышки с отсекателем служит для подачи покрышек на станок обрезки выпрессовок 9, в котором один из ножей обрезает их по разъёму прессформы и поверхности протектора, а два других, перемещаясь по соответствующей траектории – на боковинах. Затем покрышки поступают на разбраковку, которая производится визуально бракёром с производительностью 60-70 шт/ч на станке 11 для их осмотра, а для согласования темпов обрезки и разбраковки предусмотрен буфер в виде наклонного шагового транспортёра 10 вместимостью на 4-5 покрышек. Далее на станции навешивания 13 забракованные покрышки сбрасываются опрокидывающимся рольгангом на ленточный транспортёр 14, а по прямому жёлобу проходят кондиционные покрышки. Подъёмным столиком они навешиваются на отборочный цепной конвейер 12 и отправляются на склад готовой продукции (рис.3.70).

Рис.3.70. Принципиальная поэлементная схема работы ВПМ-2-200.

Преимущества ВПМ – снижаются в 2-2,5 раза металлоёмкость за счёт совмещения операций перезарядки, сокращаются в 1,5-2 раза производственные площади за счёт размещения секций вулканизации без интервалов и повышается тепловая эффективность процесса за счёт уменьшения размеров паровой камеры и скорости охлаждения (табл.3.27). Автоматизация процессов повышает в 1,5 раза производительность труда. Для обеспечения бесперебойного питания сырыми и своевременного отбора вулканизованных покрышек вспомогательное оборудование расположено двумя одинаковыми ветвями (задублировано), которые работают поочерёдно при необходимости проведения на одной из ветвей ремонтных работ. Производительность ВПМ зависит также от количества вулканизационных секций на одного перезарядчика. Вулканизаторы второго поколения для легковых шин на базе модели ВПМС-2-120 и грузовых - ВПМС-2-200 позволяют реализовать все современные требования к технологии вулканизации любых покрышек, включая радиальных. Вулканизатор ВПМС-2-200 оборудован секторными прессформами, управляется с централизованного единого пульта с использованием микропроцессоров, автоматизированы все операции по перезарядке вулканизационных секций, что позволяет превратить перезарядчик в роботизированный комплекс. Покрышки вулканизуют при повышенных параметрах теплоносителей: до 0,8МПа в паровой камере и до 2,8МПа по диафрагме, что позволяет увеличить тепловую эффективность, улучшить качество шин и интенсифицировать процесс. Зонный обогрев покрышек реализуется в вулканизаторе ВПМС-2-120, и на его базе разработан вулканизатор ВПМС-2-160 для вулканизации легковых радиальных покрышек.

Таблицв 3.27.