«Процессы и аппараты пищевых производств

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ТОРГОВОЭКОНОМИЧЕСКИЙ

УНИВЕРСИТЕТ» Кафедра технического обеспечения торговых и технологических процессов

Методические указания к выполнению внеаудиторной самостоятельной работы студентов

по дисциплине «Процессы и аппараты пищевых производств». (Контрольная работа)

Направление подготовки 260800.62 «Технология продукции и организация общественного питания»

Квалификация выпускника: бакалавр

Профиль подготовки: «Технология продукции и организация ресторанного дела»

Форма обучения: заочная, заочная(сокращенная)

Санкт-Петербург

2013г.

ОДОБРЕНЫ на заседании кафедры

«Технического обеспечения торговых и

технологических процессов»

Протокол № 11 от 21 мая 2013 г.

Зав. кафедрой

_________________ В.А.Гуляев

Составитель: Е.В.Сокольникова

Рецензент: В.П. Иваненко

Составлены в соответствии с учебным планом и рабочей программой дисциплины «Процессы и аппараты пищевых производств» для подготовки бакалавра по направлению подготовки 260800.62 «Технология продукции и организация общественного питания»

ст.преподаватель кафедры «Технического обеспечения торговых и технологических процессов»

ФГБОУ ВПО «СПбГТЭУ»

доцент кафедры «Технического обеспечения торговых и технологических процессов»

ФГБОУ ВПО «СПбГТЭУ»

2

ОБЩИЕ УКАЗАНИЯ

Курс «Процессы и аппараты пищевых производств» знакомит студентов, обучающихся по специальности 260800.62, с закономерностями физико-химических процессов, происходящих в аппаратах, при переработке сырья в готовые продукты питания, что поможет будущим товароведам квалифицированно оценивать качество продукции, правильно и грамотно обеспечивать их хранение.

Контрольная работа включает в себя теоретический вопрос по курсу и задачи. В теоретическом вопросе отражается физическая сущность процесса, дается описание конструкции и принципа действия аппарата (установки), предлагаются способы интенсификации процесса. Текст контрольной работы сопровождается графиками, рисунками, диаграммами и т.п.

Все расчеты проводятся в Международной системе единиц (СИ) с точностью до второй значащей цифры после запятой.

Выбор варианта контрольной работы производится по начальной букве фамилии и имени студента.

По начальной букве фамилии выбирается вариант теоретического вопроса, а по начальной букве имени – вариант задач. Номера вариантов вопросов и задач представлены в таблице 1. Исходные данные к задачам в приложении 1.

Вопросы теоретической части контрольной работы представлены в таблице 2.

|

|

Таблица 1 |

Номер варианта |

Теоретический вопрос - |

Задачи - |

|

начальная буква фамилии |

начальная буква имени |

1 |

2 |

3 |

1 |

А,П |

Щ,Т |

2 |

Б,Р |

Ц,Х |

3 |

В,С |

Р,Ф |

4 |

Г,Т |

Ш,У |

5 |

Д,У |

Э,С |

6 |

Е,Ф |

Ю,Р |

7 |

Ж,Х |

Я,П |

8 |

З,Ц |

Ж,И |

9 |

И,Р |

Е,З |

10 |

К,Ш |

Д,Г |

11 |

Л,Щ |

К,В |

12 |

М,Э |

Л,Б |

13 |

Н,Ю |

М,О |

14 |

О,Я |

Н,А |

3

Таблица 2

Номер варианта |

Вопрос |

1.Способы измельчения материалов. Теория дробления.

2.Сортирование сыпучих материалов. Ситовый анализ.

3.Прессование. Факторы, влияющие на прессование. Прессы.

4.Перемешивание материалов. Оценочные характеристики процесса перемешивания.

5.Разделение неоднородных жидкостных систем в центробежном поле.

6.Мембранные методы разделения жидкостных систем.

7.Фильтрование. Теория фильтрования с образованием осадка. Фильтры.

8.Псевдоожижение.

9.Пастеризация и стерилизация пищевых продуктов.

10.Выпаривание. Схемы выпарных установок.

11.Сорбционные процессы. Установки и аппараты для проведения сорбционных процессов.

12.Сушка пищевых продуктов. Кинетика сушки. Способы сушки. Сушилки.

13.Кристаллизация. Растворение. Аппараты для проведения процессов кристаллизации и растворения.

14.Экстракция. Равновесие в процессах экстракции. Треугольная диаграмма. Экстракторы.

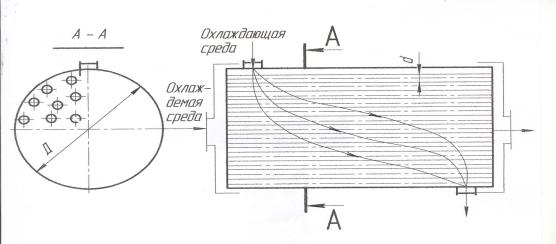

Задача №1

Определить эквивалентный диаметр dэ межтрубного пространства трубчатого

теплообменника при продольном протекании в нем жидкости (рис.1), если внутренний диаметр кожуха теплообменника D =1 м; внешний диаметр трубок, по которым движется охлаждаемая среда, - d ; число таких трубок - n .

4

Рис.1. Схема кожухотрубного теплообменника

Указания к решению задачи

При движении жидкости через поперечное сечение произвольной формы (отличной от круглой) в качестве расчетного линейного размера принимают гидравлический радиус, или эквивалентный диаметр.

Под гидравлическим радиусом понимают отношение площади свободного сечения трубопровода или канала, через которое протекает жидкость, к смоченному периметру:

rΓ = |

S |

, |

|

П |

|||

|

|

где: S – площадь сечения потока жидкости, м2; П – смоченный периметр, м.

Диаметр, выраженный через гидравлический радиус, представляет собой эквивалентный диаметр:

|

d э = 4rΓ |

следовательно |

d э= 4ПS . |

|

Задача №2 |

5

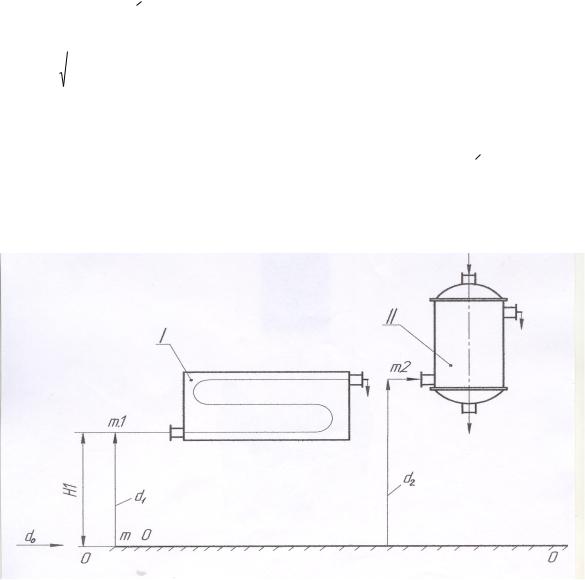

Вода в количестве V подается под абсолютным давлением p0 по магистральному трубопроводу диаметром d0 на охлаждение двух аппаратов I и II (рис.2)..

Ответвление к аппарату I имеет диаметр d1 , а ответвление к аппарату II – d2. Абсолютное давление воды на входе в аппарат I – p1. Разность геометрических высот z1-

z0=HI.

Определить скорость подачи Wi и расход воды V i в каждом аппарате (сопротивлением труб пренебречь).

Указания к решению задачи

Составить уравнение Бернулли для идеальной жидкости для точек 0 и 1. Затем определить скорость воды в магистральном трубопроводе из уравнения:

W = |

|

V |

, |

м с |

. |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

0 |

3600S0 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Используя уравнение Бернулли, находят |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

é |

|

|

p |

0 |

- p |

W 2 |

ù |

|

|

|

|

|

|

||

W1 = |

|

ê( z0 |

- z1 ) + |

|

1 |

+ |

0 |

ú × 2g |

, м/с. |

|

|

|

|

|

||

|

|

ρg |

2g |

|

|

|

|

|

||||||||

|

ë |

|

|

|

|

|

û |

|

|

|

|

|

|

|||

Расход воды на аппарат I: |

V1 = 3600w1 ×S1 ,м3/ч, |

|

|

|

|

|

||||||||||

а расход воды на аппарат II: V2=V-V1, м3/ч. |

|

|

|

|

|

|||||||||||

Скорость воды в трубе, подающей воду к аппарату II: |

W2 |

= |

V2 |

|

, м с . |

|||||||||||

3600 |

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

× S2 |

||

Рис. 2. Схема охлаждающей установки (к задаче №2).

Задача №3

6

Определить диаметр Д1 отстойника непрерывного действия для отстаивания частиц в воде (рис.3), если: V – производительность отстойника, d1 – диаметр наименьших частиц, подлежащих отстаиванию; ρr – плотность частиц, ρс – плотность среды (воды), μ – динамический коэффициент вязкости ( 10 −3 Па ×с ).

7

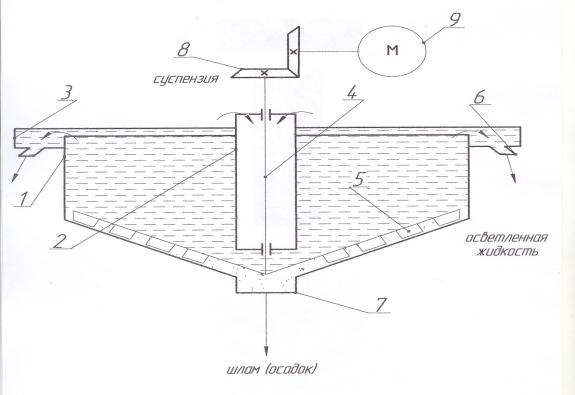

Рис.3. Отстойник непрерывного действия 1 – корпус отстойника; 2 – труба-стакан для подачи исходной суспензии; 3 –

кольцевой желоб; 4 – мешалка; 5 – лопасти с гребками; 6 – штуцер для вывода осветвленной жидкости; 7 – разгрузочное устройство для осадка (шлама); 8 – коническая передача; 9 – электродвигатель.

Указания к решению задачи

Диаметр отстойника Д можно определить из уравнения

V=Fw 0=0 . 785 Д 2 w0 .

Скорость осаждения частиц определяется из закона Стокса.

Задача №4

Рассчитать поверхность нагрева и количество ходов многоходового кожухотрубного теплообменника, а также найти расход греющего пара для нагревания Gм кг/ч молока от

начальной температуры tнм до конечной tкм по данным:

-нагревание производится сухим насыщенным паром с давлением Рабс. Па, который подается в межтрубное пространство;

-молоко движется в трубном пространстве, делая несколько ходов.

Указания к решению задачи

Поверхность нагрева определяется по основному уравнению теплопередачи

F = |

Q |

, м2 |

K tср |

где Q – тепловая нагрузка теплообменника, Вт;

K – коэффициент теплопередачи, Вт/м2К;

tср – средняя разность температур между теплоносителями, 0С. Тепловая нагрузка теплообменника определяется из уравнения

Q = |

1 |

Gм Cм (t мк −t мн ) |

, Вт |

|

3600 |

||||

|

|

|

где См – удельная массовая теплоемкость молока, Дж/кг·К.

Это тепло подводится к молоку от конденсирующегося пара. Коэффициент теплопередачи определяется по формуле

8

K = |

|

|

|

1 |

|

|

|

|

, Вт/м2К |

|

1 |

+ |

δ |

+ |

|

1 |

|

||

|

α1 |

λ |

|

α 2 |

|||||

где α1, α2 – коэффициенты теплоотдачи от греющего пара к стенке и от стенки к нагреваемому теплоносителю (молоку), Вт/м2К;

δ – толщина стенки труб теплообменника, м; λ – коэффициент теплопроводности материала, из которого изготовлены трубы

теплообменника, Вт/мК.

Коэффициент теплоотдачи от конденсирующегося водяного пара к стенке ориентировочно можно принять равным

α1=10000 Вт/м2К.

Коэффициент теплоотдачи от стенки к молоку в прямых трубах может быть найден из выражения

α1 = Nuλм |

2 |

К, |

dвн |

, Вт/м |

|

|

|

а критерий Nu определяется из экспериментально полученных уравнений:

−для ламинарного режима движения (Re≤2320)

Nu= 0 . 15Re0. 33 |

Pr0,43 G r0. 1 |

; |

|

−для переходного режима движения (2320< Re<1000)

Nu= 0 . 008Re0 .9 |

Рr0 . 43 |

; |

|

−для развитого турбулентного режима движения (Re>1000)

|

|

|

|

|

|

|

|

|

|

|

Nu= 0 . 021Re0 .8 |

Рro0,43 |

. |

|

|

|

|

|

|

|

|

|

|

|

|

||

Здесь: |

|

|

|

|

|

|

|

|

|

|

|

||

Nu= |

α2 d вн |

|

|

- критерий Нуссельта; |

|

|

|||||||

λм |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|||||

Rе= |

wd вн ρм |

|

|

|

- критерий Рейнольдса; |

|

|

||||||

|

μм |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|||||

Pr= |

C м μм |

|

- критерий Прандтля; |

|

|

||||||||

|

|

|

|

||||||||||

|

|

|

λм |

|

|

|

|

|

|

|

|

|

|

|

|

|

ρ2 |

gd 3 |

β |

м |

Δt |

|

|

|

|||

Gr= |

м |

|

|

вн |

|

|

- критерий Грасгофа, |

|

|

||||

|

|

|

μм2 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||

где приняты следующие обозначения:

dвн = (d н −2δ) - внутренний диаметр труб теплообменника, по которым движется молоко, м;

dн - наружный диаметр труб теплообменника, м;

g – ускорение свободного падения, м/с2;

∆t – разность температур внутренней поверхности трубы и теплоносителя (молока), 0С;

λм |

- коэффициент теплопроводности молока, Вт/мК; |

Cм |

- удельная массовая теплоемкость молока, Дж/кгК; |

ρм |

- плотность молока, кг/м3; |

μм |

- динамический коэффициент вязкости молока, Па·с; |

9

βм - термический коэффициент объемного расширения молока, 1/К.

При вычислении критериев Re, Pr, Nu, Gr физико-химические константы молока принимать при среднеарифметической температуре нагревания (приложение 2), а скорость w, входящую в критерий Re, следует принимать оптимальной, обеспечивающей приемлемые гидравлические сопротивления аппарата (примерно 1-1,5 м/с).

Средняя разность температур определяется по формуле

tср = |

tδ − |

tм |

|

||

2,31g |

tδ , |

||||

|

|||||

|

tм |

|

|

||

где ∆tδ и ∆tм – большая и малая разности температур между теплоносителями на концах

теплообменника ( |

tδ = tn t м |

и |

t м = |

tконд |

|

|

t м |

|

; здесь |

tn |

= |

tконд ). При |

|

δ |

|

|

м |

|

, |

||||||||||

|

|

|

− н |

|

|

|

− к |

|

|

|

|

|

|

|

|

|

|

|

|

t |

|

/ |

t |

|

< 2 |

|

|||

среднюю разность температур допускается рассчитывать по формуле |

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

tср = |

|

tδ |

+ |

|

tм |

. |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

При паровом обогреве жидкой среды направление движения теплоносителей и число |

||||||||||||||||||||||||||||

ходов теплообменника на расчет |

tср |

не влияют. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

После определения F по приведенной выше формуле находят общее количество труб |

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

n = F / πd ср l |

, |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

где |

dср = 0,5(d н −d вн ) |

- средний диаметр нагревательных труб, м. |

|

|

|

|

|

|

|

||||||||||||||||||||

|

Необходимое количество труб в одном ходу многоходового кожухотрубного |

|

|||||||||||||||||||||||||||

теплообменника можно найти из выражения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

n = |

|

|

|

Gм |

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

3600ρ |

м |

|

πdвн2 |

w |

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

а необходимое количество ходов теплообменника определить из отношения |

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

m = n / nx . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

Часовой расход греющего пара определяется из теплового баланса теплообменника |

||||||||||||||||||||||||||||

|

|

|

|

|

Q = Gм C м (t мк |

−t мн )= Д (i'' −i' ) |

, |

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

откуда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д = |

GмCм (tмк − tмн ) |

|

, кг/ч, |

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

i′′ − i′ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где |

i'' −i' |

- энтальпии греющего пара и конденсата, Дж/кг (прилож.3). |

|

|

|

|

|

|

|

||||||||||||||||||||

|

Постоянные величины для всех вариантов задачи 4: |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

dн |

= 33 мм – наружный диаметр нагревательных труб теплообменника; |

|

|

|

||||||||||||||||||||||||

|

dвн = 30 мм – внутренний диаметр нагревательных труб теплообменника; |

|

|

||||||||||||||||||||||||||

|

δ = 1,5мм – толщина нагревательных труб теплообменника; |

|

|

|

|

|

|

|

|||||||||||||||||||||

l= 1,5-2 м – длина нагревательных труб теплообменника;

λ = 203,5 Вт/м·К – теплопроводность труб (алюминиевых) теплообменника; w = 1-1,5 м/с – скорость движения молока в трубах теплообменника;

βм = 5,11·10-4 1/К – термический коэффициент объемного расширения молока.

Задача №5

Рассчитать расход воздуха L и расход пара Д на подогрев этого воздуха в калорифере теоретической сушилки, если: количество продукта, поступающего в сушилку, G1; начальная влажность продукта, W1; конечная влажность продукта, W2; температура воздуха, поступающего в калорифер, t0, а относительная влажность его

10