Добавил:

Upload

Опубликованный материал нарушает ваши авторские права? Сообщите нам.

Вуз:

Предмет:

Файл:Раздаточный материал по информатике / 07b- Функциональные процессы и бизнес-процессы

.doc

7.2. Функциональное и бизнес процессное управление (BPM)

Что такое процессный подход к управлению? Чем он отличается от традиционного функционального подхода?

Функциональный подход (Адам Смит, 1776, принципы организации труда на фабрике). В его основе лежит разделение труда и его специализация:

-

Функции: финансы, производство, кадры, логистика, конструкторы, технологи, информационный отдел.

-

Беспрецедентные возможности повышения производительности труда – 1) навыки, 2) экономия времени при переходе от одного вида к другому, 3) специализированные механизмы.

-

Подавляющее большинство современных предприятий построено по принципам разделения труда и его специализации

Недостаток: на функциональной схеме НЕ ВИДНА основная цель любого бизнеса – создание продукта (ценности, Value).

-

Замечание. Не все, что производит предприятие (товар или услуга) является продуктом. Продукт обеспечивает удовлетворение какой-либо потребности (т.е. есть спрос), потому более точное название ценность.

Бизнес-процесс – совокупность различных видов деятельности, в рамках которой на входе используется один или более видов ресурсов, и в результате этой деятельности «на выходе» создается продукт, представляющий ценность для потребителей.

Процессное управление – вся деятельность предприятия описывается как совокупность бизнес-процессов. Необходимо управление каждым из бизнес-процессов. Необходимо внести изменения в систему управления предприятием (АСУ владелец процесса процессы подпроцессы операции).

-

Это позволяет менеджменту понять свою организацию как систему, а персоналу — свое место в ней и мотивацию для достижения бизнес-целей.

Три принципа процессного подхода:

-

Любой процесс лучше, чем отсутствие процесса.

-

Хороший процесс лучше, чем плохой процесс.

-

Даже хороший процесс может быть выполнен лучше (постоянное улучшение).

Закон Литтла:

T (время потока единицы продукта через процесс) = I (число единиц продукта в процессе) / R (темп выхода продукта)

Два пути увеличения R – (1) Увеличить I (запасы процесса). (2) Уменьшить T (время прохождения через процесс)

РЕАЛИЗАЦИЯ БИЗНЕС-ПРОЦЕССНОГО ПОДХОДА НА ПРИМЕРЕ LEAN

Ценность и потери

Value – деятельность, преобразующая материальные и информационные ресурсы в продукт, имеющий ценность в глазах потребителя

Waste – деятельность, потребляющая время, ресурсы и т.д., но не создающая ценности для потребителя

Потери: «Любая деятельность, за которую потребитель не намерен платить».

Таичи Оно (Taichi Ohno)

Сокращение потерь

Любое современное предприятие имеет источники непроизводительных затрат – потерь. Все действия сотрудников предприятия в течение рабочего времени можно разделить на ТРИ ГРУППЫ:

-

1) Действия, создающие (добавляющие) ценность (Process Time)

-

2) Любые ненужные действия (Muda, японск.) (брак, ремонт, простои, перепроизводство, лишние запасы).

-

3) Действия, не создающие новую ценность, но необходимых в данных условиях работы (транспортные операции, финансовая деятельность, переналадка оборудования и т.д.). Тоже Muda.

Независимо от этого все действия оплачиваются и включаются в общую стоимость продукции (услуги).

-

Коэффициент эффективности производства. Отношение продолжительности продуктивной работы (Process Time, создание ценности) к полному времени производства (Lead Time, суммарное рабочее время всех сотрудников).

Каков коэффициент для автомобильного производства?

-

Автомобильная промышленность: 1:400 (Toyota, рекордный показатель), 1:1200 (хорошее автомобильное производство), 1:10000 (плохое неконкурентоспособное производство).

Пример – ФОРД-МОТОРС. Коэффициент эффективности производства 1:1200.

-

Увеличение доли полезных действий – главный источник конкурентоспособности компании на рынке.

-

Пример: Адмиралтейские верфи и Ю. Корея – производство танкеров. Можно купить оборудование и технологии, профессионально обучить персонал – но организацию производства с использованием процессного подхода купить нельзя!!!

Основу составляет ОРГАНИЗАЦИЯ ТРУДА. Это касается не только чисто производственных позиций (конвейер на автомобильном заводе), но и любого рабочего места. В том числе, работа управленческого персонала.

-

Офис Форд-Моторс. Непрерывность процесса - постоянная загрузка любого сотрудника. Практически полное отсутствие каких-либо экстремальных нагрузок в конце рабочего дня, недели, месяца и т.д. Четкое разделение функциональных обязанностей: для каждой задачи – всегда есть (и только один) ответственный.

Классификация видов потерь:

-

Перепроизводство (Overproduction)

-

Простои / ожидание (Waiting)

-

Ненужная обработка (Over processing)

-

Транспортировка (Transportation / Conveyance)

-

Лишние действия (Motion)

-

Складские запасы (Inventory)

-

Дефекты, брак и переработка (Defects, Scrap and Rework)

Тойота – восьмой вид потерь (неполное использование потенциала сотрудников): неэффективное использование умственных способностей, квалификации и знаний большей части рабочей силы для достижения целей корпорации.

Один из базовых инструментов Lean Manufacturing (экономное или бережливое производство) - VSM (Value Stream Mapping, карта движения продукта).

Его назначение (цель) – увидеть (визуализировать) процесс создания ценности.

-

Карта VSM разбивает все действия на любом рабочем месте, участке, линии на две группы – создающие ценность и лишние, которые относятся к потерям

-

«Всегда, когда есть продукт для потребителя, существует поток создания ценности (движения продукта). Задача VSM состоит в том, чтобы увидеть его.

В основе VSM создание БД карт потока ценности (карта текущего состояние, диаграмма анализа потока, карта будущего состояния, план по реализации). Тем самым данный компонент информационной системы дает возможность получить ответ на два вопроса:

-

Где предприятие находится в данный момент с точки зрения потерь?

Направления улучшения: куда предприятие пойдет завтра?

КОНТРОЛЬНЫЙ СПИСОК 3M.

Искать резервы повышения эффективности деятельности согласно Lean Manufacturing НУЖНО по трем направлениям (не только MUDA!):

-

Muda – потери. Все виды действий, которые потребляют ресурсы, но не создают ценность для Клиента.

-

Muri – перегрузка, работа с напряжением человека или машины.

-

Перегрузка приводит к тому, что сотрудник или оборудование работает на пределе возможностей.

-

Перегрузка сотрудников может привести к понижению качества или повышению травматизма. Перегрузка оборудования приводит к дефектам и авариям.

-

-

Mura – несоответствие, любое отклонение от процесса, как хорошее, так и плохое.

Основной целью применения ИНФОРМАЦИОННЫХ СИСТЕМ (базы данных и приложения) – отчеты, моделирование, визуализация – многомерный анализ, прогнозная аналитика data mining, бизнес аналитика, является ПОДДЕРЖКА принятий решений для формирования, управления и совершенствования БИЗНЕС-ПРОЦЕССОВ.

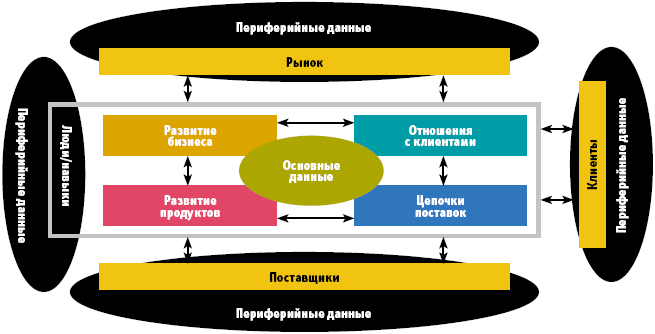

Основные данные (рис. ниже), обеспечивают решение задач, связанных с управлением и совершенствованием бизнес-процессов (левая часть схемы вверху).

В тоже время в настоящее время происходит существенное перемещение значимости с «основных» данных (core data) на «периферийные» (edge data). Основные данные, о которых традиционно заботился ИТ-персонал, обеспечивают ведение бизнеса. Основными данными все стремятся управлять самостоятельно, не отдавая эти операции на аутсорсинг. В то же время конкурентные преимущества обеспечиваются периферийными данными (правая часть схемы вверху). Речь идет о данных, отражающих изменение потребностей клиентов, действия конкурентов, о ситуации на рынке, рынке труда и др.

Соседние файлы в папке Раздаточный материал по информатике