- •Часть 2 Приводы и системы управления

- •2.1 Двигатели постоянного тока.

- •2.1.1 Высокомоментные двигатели.

- •2.1.2 Малоинерционные двигатели.

- •2.1.3 Вентильные обращенные двигатели постоянного тока:

- •2.1.4 Механическая характеристика двигателя постоянного тока:

- •2.2 Электродвигатели переменного тока.

- •2.2.1 Трехфазные асинхронные электродвигатели.

- •2.2.2Устройство асинхронного двигателя:

- •2.2.3 Механическая характеристика асинхронного электродвигателя.

- •2.2.4 Конденсаторные электродвигатели переменного тока.

- •2.2.5 Коллекторные двигатели переменного тока.

- •2.2.6 Синхронные вентильные электродвигатели переменного тока

- •2.2.7 Шаговые электродвигатели.

- •2.3 Линейные электродвигатели.

- •Где f- несущая частота импульсов

- •Пневмодвигатели и пневмосистемы.

2.3 Линейные электродвигатели.

Практически любой из рассмотренных выше вращательных электродвигателей можно преобразовать в двигатель поступательный с линейным перемещением якоря. Принцип преобразования иллюстрируется рис. 2.21

Вращательный двигатель (рис.а) кольцевой структуры можно как бы разрезать по плоскости А и развернуть кольцо в плоскость (рис. б). Понятно, что такой двигатель будет иметь ограниченное перемещение Sи ограниченную переменную скоростьV(большую скорость на небольшом перемещении получить невозможно). Электромагнитные силыFтакже ограничены, как и во вращательных машинах. Поэтому линейные двигатели не могут иметь большую мощностьP=VхF

Вместе с тем, они очень перспективны, так как позволяют отказаться в приводах от механизмов преобразования вращательного движения в поступательное. В настоящее время форсированные по усилию линейные двигатели применяются в быстродействующих приводах станков, роботов и других устройств. Форсирование двигается в основном, применением «сильных» магнитов (высокая В) и многократном увеличении силы тока в проводах, при условии эффективного охлаждения, вплоть до охлаждения жидким азотом. Сложность и, соответственно, стоимость линейных двигателей существенно выше, чем у вращательных машин, особенно если они оснащены собственными поступательными опорами и направляющими.

Стыковка электродвигателя с механизмом. Мотор-редукторы.

Вопросы стыковки и согласования узлов привода всегда были актуальны и проблематичны. Особенно актуальны, они стали сейчас, когда привод собирается, в основном, из готовых узлов. Рассмотрим вопрос стыковки на примере соединения готового узла – электродвигатель с другим готовым узлом – редуктор (рис. 2.22)

Вал 1 электродвигателя имеет опоры 2,

расположенные в корпусе 3. Входной вал

4 редуктора имеет опоры

5, расположенные в корпусе 6. Если опоры

2 и 5 существенно несоосны, то жёсткое

соединение валов приведёт к большим

реакциям в опорах и подшипники быстро

износятся или их вообще заклинит.

Обеспечить высокую соосность опор,

расположенных в разных корпусах, сложно.

Всегда есть радиальное смещение осей

опор![]() и угловое смещение α. Поэтому валы

соединяют не жёстко, а с помощью различных

подвижных муфт, «развязывающих» валы

(и это главное назначение муфт, а не

только передача вращения с одного вала

на другой). Типовая компоновка привода

с двигателем и редуктором на лапах

изображена на рис. 2.23.

и угловое смещение α. Поэтому валы

соединяют не жёстко, а с помощью различных

подвижных муфт, «развязывающих» валы

(и это главное назначение муфт, а не

только передача вращения с одного вала

на другой). Типовая компоновка привода

с двигателем и редуктором на лапах

изображена на рис. 2.23.

1 – электродвигатель на лапах 4 – редуктор

2 – тормоз внешний 5 – подставка для совмещения осей

3 – муфта 6 – рама

Такая компоновка имеет ряд недостатков:

при больших скоростях вращения, муфты работают нормально, без вибраций, только при небольших несоосностях соединяемых валов, а обеспечить малую несоосность при компоновке рис. 2.23 сложно;

конструкция привода в целом получается громоздкой и неудобной для встраивания в машину.

Поэтому, современные приводы стараются строить по-другому, например, как показано на рис. 2.24.

а) б)

Здесь, двигатель 1 имеет фланцевое исполнение и закреплён за фланец 2 на редукторе 3 непосредственно или через переходник (адаптер) 4. Компенсирующую муфту, в этом случае, можно исключить, так как при наличии центрирующих элементов на стыкуемых деталях и достаточно высокой точности изготовления этих деталей, можно обеспечить высокую соосность соединяемых валов. Вал двигателя, в этом случае, соединяется с валом редуктора жёстко, например, вал двигателя вставляется в гнездо 5 входного вала редуктора. Если в приводе необходим тормоз 6 и (или) датчик 7 угла поворота и скорости вала двигателя, их встраивают внутрь двигателя.

Подобную компактную конструкцию называют мотор – редуктор.

Выходной вал редуктора 8 часто выполняют полым. Тогда, в этом валу, можно закрепить закладной вал 9, хвостовик которого может быть любым, по желанию конструктора.

Лапы 10 на редукторе выполняют по периметру корпуса, что позволяет закреплять мотор-редуктор в разных положениях (рис. 2.24, б). Все это существенно упрощает встраивание привода в машину.

В маломощных мотор-редукторах все функциональные элементы часто располагаются в едином корпусе (рис. 2.25).

1. Цилиндрический корпус

2. Датчик угла поворота вала или датчик скорости двигателя

3. Электродвигатель

4. Дисковый электромагнитный тормоз

5. Планетарный редуктор

И только мощные тяжёлые приводы в основном по-прежнему компонуют по схеме рис. 2.23.

Выбор электродвигателя.

При выборе электродвигателя ориентируются, прежде всего, на требования к приводу, в котором двигатель будет работать. Учитывают свойства и характеристики двигателя, исходящие из его принципа действия и устройства, учитывают ограничения по применению двигателя. Ориентируясь только на характеристики двигателя, записанные в его паспорте, и не понимая устройства двигателя, при выборе двигателя легко ошибиться, так как ни в одном паспорте невозможно описать все возможные случаи и все нюансы применения двигателя. В паспорте учитывают только типовые, часто встречающиеся случаи и набор характеристик, записанных в паспорте, весьма ограничен. При выборе двигателя, прежде всего, необходимо определиться с его типом, например, двигатель постоянного или переменного тока. Здесь выбор изначально зависит от имеющегося источника питания. Источником постоянного тока может быть аккумулятор, батарея, неуправляемый выпрямитель на диодах (одно или двухполупериодный), простой или сложный управляемый выпрямитель на тиристорах (управляемых диодах) или на транзисторах. Источником переменного тока может быть одно- и трёхфазная сеть или частотный преобразователь. Современные приводы стараются строить на двигателях переменного тока, как более простых, надёжных, дешёвых, за исключением, малогабаритных высокоскоростных двигателей (микродвигателей).

Конечно, если определяющим при выборе двигателя является источник питания, двигатель должен быть согласован с ним по электрическим параметрам: род тока, величина тока, величина напряжения.

Далее выбирают двигатели по скорости. Имеют в виду, что высокоскоростные двигатели, при одинаковых габаритах с низкоскоростными, имеют большую мощность, но требуют редуктор с большим передаточным числом. При больших скоростях имеет место повышенный шум, а некоторые типоразмеры редукторов вообще не допускают больших скоростей на входном валу. Исходя из сказанного, например, наибольшее применение, среди асинхронных двигателей имеют двигатели сno= 1500 об/мин.

Далее следует выбрать двигатель по мощности и моменту. Известно, что основной причиной выхода двигателя из строя является его перегрев. Нагрев двигателя зависит от режима его работы и качества охлаждения. Режим работы может быть лёгкий – с редкими пусками и длительными паузами, во время которых двигатель полностью охлаждается и тяжёлый – частые или длительные (тяжёлые) пуски при больших пусковых токах. Режимы работынерегулируемыхпо скорости двигателей обозначаются по ГОСТS1,S2…S10.

Рассмотрим два характерных режима S1 иS4.

Двигатель работает в режиме S1 – включение и длительная работа при постоянной нагрузке.

Мощность двигателя

если исполнительное звено движется

поступательно –

если исполнительное звено вращается –

где FиM– сила или момент сопротивления движению исполнительного звена.

V и ω– линейная или угловая скорость движения исполнительного звена

η – КПД механизма

По каталогувыбираем двигатель

ближайший по мощности![]()

Двигатель работает в режиме S4 – затяжные пуски и (или) высокая частота включений.

S4 – повторно-кратковременный (старт-стопный) режим – последовательность одинаковых циклов, состоящих из периодов работы с постоянной нагрузкой и пауз. (рис. 2.26)

Максимальная (при ωдв= ωmax) мощность двигателя в режимеS4

![]()

где Pст– статическая (не зависящая от ускорения при разгоне) мощность на исполнительном звене механизма.

или

или

Pдин– максимальная динамическая мощность – мощность, необходимая для преодоления сил инерции при разгоне системы двигатель – механизм.

Pдин = knmaV или Pдин = knJεω

где mиJ– масса или момент инерции исполнительного звена

aиε– линейное или угловое ускорение исполнительного звена

kn– коэффициент, учитывающий влияние пускового момента и инерции ротора двигателя.kn= 0,6...0,9. При быстром разгоне системы принимают большие значенияkn.

Желаемым ускорением исполнительного звена надо задаться или, зная установившуюся скорость исполнительного звена, задаться временем разгона системы tраз, тогда

a = V/tраз или ε = ω/tраз

Также надо задаться синхронной скоростью

двигателя

![]()

По найденной мощности и скорости

![]() выбирают по каталогу двигатель, у

которого мощность по каталогу

выбирают по каталогу двигатель, у

которого мощность по каталогу![]()

Этот выбор предварительный, так как приблизительно был выбран коэффициент kn, а также не учтён главный для режимаS4 фактор – тепловое состояние двигателя.

С учётом пускового момента двигателя Mдвпи момента инерции ротора двигателяJдв(MдвпиJдвнаходятся по каталогу), фактическое время разгона системы

![]()

где

![]() – приведённый момент инерции системы

двигатель – механизм

– приведённый момент инерции системы

двигатель – механизм

Jпр = Jпрм + Jдв

Jпрм – приведённый к валу двигателя момент инерции механизма, включая исполнительное звено (правило приведения см. ф-лу 2.8)

![]() -

номинальная скорость двигателя,

-

номинальная скорость двигателя,![]() (

(![]() находится по каталогу)

находится по каталогу)

Если полученное время разгона слишком велико, надо выбрать двигатель большей мощности и расчёт повторить, если слишком мало – меньшей мощности.

Тепловое состояние двигателя приблизительно характеризует относительная продолжительность включения. Рассмотрим график теплового состояния (рис. 2.27) для цикла работа – пауза.

Относительная продолжительность включения

ПВ =100![]() tp/(tp

+ tп) =100

tp/Т

%

tp/(tp

+ tп) =100

tp/Т

%

где tp– время работы двигателя

tп– время паузы – перерыва в работе

Т – время цикла

Если цикл менее 1...2 минут (частые пуски) и ПВ выше 40…50%, необходимо предусматривать запас по мощности вплоть до двукратного, при непрерывных пусках и торможениях.

Уточненный тепловой расчет сводится к определению допустимого числа включений выбранного двигателя в единицу времени и сравнении этого числа с фактическим числом включений. Расчет ведется с помощью коэффициентов, значения которых приводятся в каталогах.

Двигатели, работающие при переменной нагрузке и с переменнымискоростями, например в режиме сервопривода, выбираются не по мощности, а по моменту. Связано это с тем, что в сервоприводе требуется обеспечить нормированные ускорения и скорости при сложном цикле работы. Сначала выясняется закон движения исполнительного звена и строится диаграмма моментов, нагружающих двигатель, например рис. 2.28

На диаграмме обозначены:

М1– момент при разгоне, время действия момента –t1

M2 – момент при установившемся движении

М3– момент при торможении

М4 = 0– пауза в работе привода

М5– момент при разгоне при движении в обратном направлении

М6– момент при установившемся движении

М7– момент при торможении

M8=0– пауза

Т – время цикла

Устанавливаемый двигатель должен отвечать следующим условиям:

Пиковый момент Мmахне должен превышать трехкратное значение номинального момента двигателя Мо.

Расчетный эквивалентный момент Мэквне должен превышать Мо.

Первое условие связано с перегрузочными возможностями двигателя. Обычно пиковый момент имеет место на участке разгона. На рис. 2.28

Мmах = М1.

Второе условие определяет работоспособность двигателя по тепловым нагрузкам.

По первому условию, в соответствии с рис. 2.28

Мо ≥ Мmах/3 = М1/3

По второму условию

![]()

Выбор двигателя по моменту Мо , так же, как и выбор двигателя, работающего в режимеS4, приходится вести в несколько этапов: сначала предварительный выбор, затем окончательный. Это связано с тем, что изначально неизвестны (двигатель еще не выбран) момент инерции ротора двигателя и его пусковой момент. Поэтому диаграмма моментов рис. 2.28 сначала составляется без учета параметров двигателя.

Наконец, при выборе двигателя нужно еще учесть условия внешней среды: температура, влажность, запыленность и т.п. Существуют двигатели пылезащищенные, брызгозащищенные, взрывобезопасные и т. п.

Типы защит от внешней среды обозначают, например

1Р54

1Р – защита двигателя

5 – защита от посторонних предметов и пыли

4 – защита от воды

Может быть от 1Р00 – нет защиты

до 1Р68

6 – защита при длительном погружении в воду

8 – защита от попадания любых предметов и любой пыли

Устройства управления электродвигателями.

Релейные устройства управления.

Эти устройства применяют для включения – выключения одно- или двухскоростных двигателей. Для примера рассмотрим схему включения – выключения трехфазного асинхронного односкоростного двигателя (рис. 2. 29).

Двигатель М подключается к трехфазной сети А, В, С двумя контакторами (силовыми реле). Каждый контактор, например первый, состоит из электромагнита с катушкой КМ1 и группы контактов КМ1.1, КМ1.2, КМ1.3, переключаемых электромагнитом. Если подается ток в катушку КМ1, срабатывает электромагнит первого контактора и замыкаются контакты КМ1.1, двигатель включается и вращается, например, по часовой стрелке. Если срабатывает КМ2, замыкаются контакты КМ2.1 и двигатель вращается против часовой стрелки, т. к. фазы В и С поменялись местами. Тепловое реле РТ размыкает свои контакты КТ при коротком замыкании (очень большой ток) или при пусть небольшой, но длительной перегрузке двигателя по току.

Катушки КМ1 и КМ2 включены в низковольтные, 24В, не опасные для человека, цепи управления. Цепи управления питает трансформатор ТР. Ток в КМ1 подается при нажатии на кнопку К1 (вращение по часовой стрелке). При этом замыкается контакт КМ1.2 и размыкается КМ1.3.

Контакт КМ1.2 дублирует К1 и кнопку можно отпустить.

Контакт КМ1.3 не позволяет сразу, без остановки, включить КМ2- вращение в другую сторону.

Остановка двигателя осуществляется кнопкой К3. После остановки, кнопкой К2 можно включить КМ2 и двигатель будет вращаться в другую сторону.

Контакты конечных выключателей КВ1 и КВ2 отключают контакторы и, следовательно, двигатель при достижении исполнительным звеном привода крайних положений

Преобразователи напряжения.

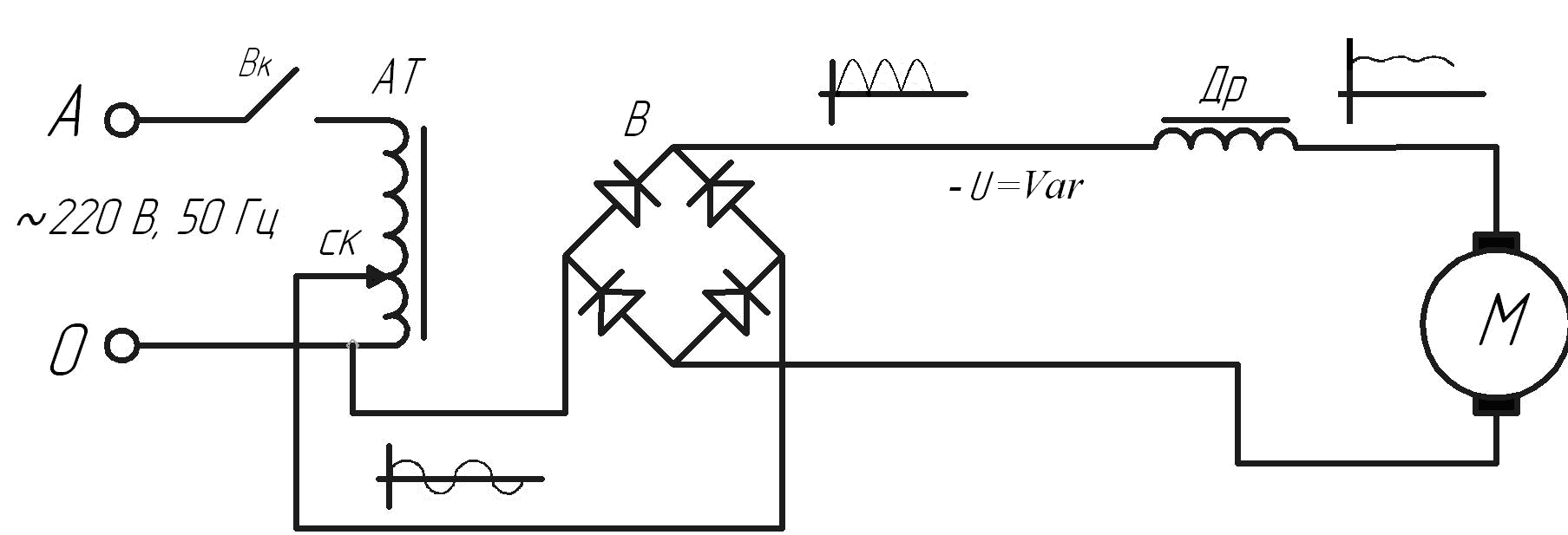

Преобразователи, в отличие от релейных схем, позволяют не только включить-выключить двигатель, но и, как минимум, регулировать скорость его вращения. Схема простого, ранее очень распространённого, преобразователя небольшой мощности для двигателя постоянного тока изображена на рис.2.30.

Автотрансформатор АТ включается в однофазную сеть О-А выключателем Вк. С выхода автотрансформатора переменное напряжение подаётся на выпрямитель В. Выпрямитель двухполупериодный, собран на диодах по мостовой схеме. От выпрямителя, постоянный (одного знака) пульсирующий ток, через дроссель ДР (дроссель сглаживает пульсации) подводится к двигателю М. Перемещая скользящий контакт СК автотрансформатора вручную или с помощью привода можно плавно изменять напряжение на выходе автотрансформатора и, соответственно, на якоре двигателя, регулируя таким образом скорость его вращения.

В современной приводной технике преобразователи подобного типа используются редко, ввиду их ограниченных возможностей, громоздкости и невысокой надёжности.

Функциональная схема компактного простого преобразователя, используемого, например, в ручных электроинструментах приведена на рис. 2.31:

В основу регулирования действующего напряжения на двигателе Uдположен принцип изменения времени действия (широты) импульсов питания двигателя. Действующее напряжениеUдпропорционально "площади" импульса. С помощью электронного "ключа" К, построенного, например, на тиристорах (управляемых диодах), можно менять длительность импульсов и изменять, таким образом, "площадь" импульсов. Управляет "ключом"- открывает и закрывает "ключ" звено ШИМ (широтно-импульсный модулятор), построенное, в простейшем случае, наRCцепочке. Конденсатор С заряжается и разряжается с частотой питания 50 Гц. Заряженный конденсатор открывает ключ (тиристор) и он начинает пропускать ток. Закрывает ключ обратная полуволна напряжения. Время заряда конденсатора, соответственно момент открывания ключа, регулирует потенциометрR(переменный резистор). Таким образом, нажимая на курок электродрели, мы перемещаем движок потенциометра и регулируем момент открывания ключа и, соответственно, действующее напряжение на двигателе.

Современные преобразователи напряжения, на основе полупроводниковой техники, позволяют сравнительно просто, с высоким КПД изменять постоянное и переменное напряжение по величине, особенно в сторону его уменьшения, а также получать переменный ток из постоянного тока и наоборот. Например, в транспортном средстве, имея в качестве источника энергии аккумулятор, можно получить, с помощью преобразователя, трехфазный переменный ток и, соответственно, использовать в приводе высоконадежные асинхронные электродвигатели.

Преобразователи частоты.

Преобразователи частоты для двигателей переменного тока строятся на основе процессора в управляющей части и широтно-импульсного преобразователя (инвертора) в силовой части. Эти преобразователи, как правило, имеют много опций и, соответственно, широкие возможности. Преобразователи позволяют осуществлять "глубокое" управление скоростью:

любая скорость в рамках диапазона,

плавный пуск и торможение,

реверс движения,

ступенчатое воспроизведение скорости,

стабилизация скорости при переменном моменте,

стабилизация момента при переменной скорости и т.д.

Преобразователи осуществляют защиты и блокировки привода:

защита по току,

защита по напряжению,

защита по частоте вращения,

защита от «оператора- дурака»,

защита от неправильного включения и т.д.

Преобразователи позволяют осуществлять диагностику привода и отображать его состояние:

отображение текущих значений скорости, частоты питания, мощности, напряжения, тока,

аварийная сигнализация с указанием места аварийного элемента,

частичная и полная диагностика состояния привода.

В широтно-импульсном преобразователе (ШИП) из постоянного напряжения формируются прямоугольные импульсы постоянной высокой, так называемой, несущей или тактовой частоты, длительность которых определяет среднее значение напряжения на двигателе. Управляя длительностью импульсов можно получать ступенчатое напряжение любой величины и изменяющееся по любому закону, в частности по закону синусоиды (рис. 2.32).

На рис.2.32 обозначено

T– период импульсов,![]()