- •Часть 2 Приводы и системы управления

- •2.1 Двигатели постоянного тока.

- •2.1.1 Высокомоментные двигатели.

- •2.1.2 Малоинерционные двигатели.

- •2.1.3 Вентильные обращенные двигатели постоянного тока:

- •2.1.4 Механическая характеристика двигателя постоянного тока:

- •2.2 Электродвигатели переменного тока.

- •2.2.1 Трехфазные асинхронные электродвигатели.

- •2.2.2Устройство асинхронного двигателя:

- •2.2.3 Механическая характеристика асинхронного электродвигателя.

- •2.2.4 Конденсаторные электродвигатели переменного тока.

- •2.2.5 Коллекторные двигатели переменного тока.

- •2.2.6 Синхронные вентильные электродвигатели переменного тока

- •2.2.7 Шаговые электродвигатели.

- •2.3 Линейные электродвигатели.

- •Где f- несущая частота импульсов

- •Пневмодвигатели и пневмосистемы.

Пневмодвигатели и пневмосистемы.

В пневмодвигателях в качестве энергоносителя выступает сжатый атмосферный воздух, потенциальная энергия которого преобразуется в механическую работу путем воздействия на поршень или лопасть двигателя. В технике применяется, в основном, три типа пневмодвигателей: пневмоцилиндры поступательного действия, поворотные пневмодвигатели и пневматические моторы. Последние по параметрам конкурируют с электромоторами, но из-за шумности используются сравнительно редко.

Двигатели и элементы их управления подключаются к устройствам производства, подготовки и транспортировки сжатого воздуха. Типовая пневмосхема в целом состоит из элементов указанных на рис 3.1

I – устройства производства, предварительной подготовки и транспортировки сжатого воздуха

II – устройства потребления сжатого воздуха

1 – ресивер

2 – предохранительный клапан

3 – обратный клапан

4 – компрессор

5 – электродвигатель

6 – манометр

7 – реле давления

8 – устройство автоматического сброса конденсата

9 – осушитель воздуха

10 – фильтр

11 – магистральный трубопровод

12 – блок подготовки воздуха

13 – распределитель воздуха

14 – пневмодроссель

15 – исполнительный двигатель – пневмоцилиндр

16 – исполнительное устройство

Компрессор 4 предназначен для забора воздуха из атмосферы, сжатия его и подачи в пневматическую систему. Компрессор преобразует подводимую к нему от двигателя 5 механическую энергию в пневматическую. Двигатели могут быть разные – электродвигатель, двигатель внутреннего сгорания, вибродвигатель и т. д. Компрессоры могут быть разного принципа действия – поршневые, ротационные, пластинчатые, мембранные, винтовые и т. д. Простейший мембранный компрессор низкого давления используется, например, для нагнетания воздуха в домашний аквариум. Мощные поршневые компрессоры высокого давления питают сжатым воздухом заводы, шахты и множество других предприятий. Компрессоры обязательно есть в стоматологических поликлиниках. Большинство крупных транспортных средств – трамваи, автобусы, поезда, самолеты и т. д. оснащаются бортовыми компрессорами.

Любой компрессор характеризуется

производительностью – количеством

сжатого воздуха производимого в единицу

времени Q(![]() )

и давлением сжатого воздуха р. Давление,

используемое в большинстве пневматических

систем, составляет

)

и давлением сжатого воздуха р. Давление,

используемое в большинстве пневматических

систем, составляет![]()

![]()

Воздух от компрессора 4 через обратный клапан 3 поступает в ресивер 1. Ресивер представляет собой резервуар для хранения сжатого воздуха. Чем больше ресивер, тем реже будет включаться компрессор для пополнения ресивера. Обратный клапан 3 пропускает воздух только в одном направлении – от компрессора в ресивер и не позволяет сжатому воздуху выйти в атмосферу через компрессор при выключенном компрессоре.

Согласно законам Шарля и Гей-Люссака воздух при сжатии в компрессоре сильно нагревается, а затем, расширяясь в ресивере, охлаждается. Если температура воздуха при охлаждении оказывается ниже точки росы, из воздуха выделяется влага в виде конденсата – мелких капель воды на стенках ресивера. Эта вода скатывается вниз ресивера, где устройство 8 автоматически удаляет воду из ресивера.

Устройство 2 стравливает воздух из ресивера при случайном повышении давления выше допустимого.

Устройство 7 включает компрессор, как только давление в ресивере становится ниже нормы и выключает компрессор, как только давление становится выше нормы. Норму – уровни верхнего и нижнего давления устанавливает человек оператор.

Устройство 6 служит для визуального наблюдения давления в ресивере. Воздух из ресивера поступает в осушитель 10. Осушение производится путем пропускания воздуха через специальные влагопоглощающие химикаты (абсорбционная или адсорбционная осушка) или путем охлаждения в холодильнике с образованием конденсата (рефрижераторная осушка).

Далее сжатый воздух проходит фильтр 10, который очищает его от пыли и попадает в магистральный трубопровод 11. По трубопроводу 11 воздух подводится к потребителям II

На входе устройств потребления обычно ставят блок подготовки воздуха 12. В его состав входят: фильтр-влагоотделитель, регулятор давления, манометр и, если требуется, маслораспылитель. Фильтр-влагоотделитель очищает и осушает воздух после прохождения его по магистральному трубопроводу. Регулятор давления (редуктор) понижает давление до требуемого уровня и постоянно поддерживает его на этом уровне. Уровень давления устанавливает человек-оператор, ориентируясь на показания манометра. Маслораспылитель вводит в поток воздуха мельчайшие капельки масла (масляный туман). Это масло смазывает трущиеся детали в устройствах потребления воздуха. Большинство современных пневматических систем не требуют такой смазки, поэтому маслораспылитель в них не ставят.

От блока подготовки воздуха сжатый воздух поступает к устройствам управления 13, 14 исполнительными двигателями, например пневмоцилиндрами Ц1, Ц2 ……..

Устройство 13 – распределитель воздуха открывает и закрывает доступ воздуха в полости пневмоцилиндра. Устройства 14 позволяют регулировать расход воздуха выходящего из полостей пневмоцилиндра и, таким образом, регулировать скорость перемещения поршня цилиндра.

Пневмопривод имеет много преимуществ по сравнению с другими приводами, в частности, с электроприводом:

- пневмопривод гораздо безопаснее электропривода. Нет опасности поражения электрическим током, нет пожароопасности, взрывоопасности;

- пневмодвигатели много легче и компактнее, чем электродвигатели при одинаковых развиваемых усилиях;

- в пневмоприводах, как правило, не требуются механизмы преобразования движений – редукторы и механизмы, преобразующие вращательное движение в поступательное, на пневмодвигателях легко реализуется «прямой» привод;

- пневмодвигатели, в отличие от электродвигателей, не выходят из строя при перегрузке, они просто останавливаются;

- пневмодвигатели надежно работают в условиях повышенных температур, повышенной влажности и загрязненности окружающей среды, не требуют дополнительного охлаждения;

- пневмодвигатели легко регулируются по развиваемому усилию и скорости движения;

- пневмодвигатели просты по конструкции и относительно дешевы, отличаются большим сроком службы.

Но конечно пневмоприводы имеют и недостатки, ограничивающие их применение:

- источник энергии пневмопривода – сжатый воздух существенно менее доступен, чем электрический ток. Сжатый воздух не может быть передан на большие расстояния. Пневмосети, относительно сетей электрических, сложнее, дороже, имеют большее поперечное сечение;

- мобильный аккумулятор сжатого воздуха – шар-баллон высокого давления, сложно (дорого) эксплуатировать, в отличие от электрического аккумулятора;

- пневмодвигатели по мощности значительно уступают электродвигателям при одинаковых габаритах (за исключением пневмомоторов, не имеющих широкого распространения);

- аппаратура регулирования пневмодвигателей сложнее и дороже аппаратуры регулирования электродвигателей при одинаковом качестве регулирования;

- из-за сжимаемости воздуха, пневмосистемы не могут обеспечить высокую точность позиционирования в промежуточных точках по траектории движения, они хорошо работают «от упора до упора».

Типовые пневмодвигатели.

Подавляющее большинство пневмодвигателей – это двигатели поступательных, линейных перемещений, так называемые пневмоцилиндры односторонние – сжатый воздух действует на поршень цилиндра с одной стороны, и двухсторонние – сжатый воздух действует с двух сторон.

Конструкция типового цилиндра одностороннего действия изображена на рис. 3.2:

Шток;

Маслогрязесъемное кольцо;

Передняя крышка;

Опора скольжения штока;

Пробка-фильтр;

Уплотнение гильзы;

Втулка-упор;

Пружина;

Гильза;

10 - Поршень;

11 - Уплотнение поршня;

12 - Магнитное кольцо;

13 - Опора скольжения поршня;

14 - Задняя крышка;

15 - Штуцер

Основными частями цилиндра являются: гильза 9, передняя крышка 3, задняя крышка 14, поршень 10, шток 1, пружина 8.

Гильза 9 изготавливается из стальной трубы (чаще нержавеющей), внутренняя поверхность гильзы полируется. На торцах гильзы закрепляется передняя крышка 3 и задняя крышка 14. Крепление осуществляется на резьбе 16 или при помощи стяжных шпилек ( не в этой конструкции). Уплотнения 6 ставят для исключения утечки воздуха.

Крышка 14 имеет резьбовое отверстие 15 для подвода сжатого воздуха в полость цилиндра. В отверстие вворачивается штуцер 20, в штуцере закрепляется трубка 21, подводящая воздух.

Крышка 3 также имеет входное резьбовое отверстие, но в него вставлен фильтр 5, изготовленный, например, из пористой бронзы. Фильтр чистит воздух, который всасывается в цилиндр из атмосферы при движении поршня слева направо. Крышка 3 несет эластичное кольцо 2 сложной формы, назначение которого предотвратить попадание загрязнений внутрь цилиндра. Крышка несет также опору скольжения штока 4, выполненную из антифрикционного материала и втулку 7, служащую левым упором поршня 10. Обе крышки 14 и 3 изготавливают обычно из алюминиевого сплава, иногда из чугуна или стали.

Поршень 10 изготавливают, как правило, из алюминиевого сплава. В канавках поршня находится эластичное уплотнение 11, магнитное кольцо 12 и опорное кольцо13, выполненное из антифрикционного материала. Магнитное кольцо служит для приведения в действие магниточувствительных датчиков положения поршня, которые закрепляют снаружи гильзы ( на рисунке не показаны). Поршень жестко закреплен на штоке 1. Шток – стальной, полированный. На конце шток имеет резьбовой присоединительный хвостовик 17 и лыски 18 для удержания штока ключом при наворачивании на хвостовик какой-либо детали. Корпус цилиндра может закрепляться за резьбовую шейку 19 или проушину 20.

Цилиндр одностороннего дествия может совершать рабочее движение штока только в одном направлении. Это движение осуществляется при подаче сжатого воздуха в поршневую полость. Обратно, в исходное положение, шток возвращается под действием пружины 8 или за счет внешних сил, например сил, развиваемых внешней пружиной. Штоковая полость через фильтр 5 постоянно сообщается с атмосферой.

Цилиндр двухстороннего действия, по конструкции, мало чем отличается от рассмотренного цилиндра одностороннего действия. У него вместо фильтра-пробки 5, в резьбовое отверстие ввернут второй штуцер, через который сжатый воздух вводится в штоковую полость. Кроме того в цилиндре отсутствует пружина и, соответственно упорная втулка 7. Кольцо 2, помимо очистки штока, здесь должно выполнять еще функцию уплотнения штоковой полости. В таком цилиндре шток может совершать рабочее движение в двух направлениях.

Цилиндр одностороннего действия требует меньше аппаратуры для своего управления, меньше воздушных коммуникаций, однако его рабочий ход и возвратное усилие существенно ограничены, поэтому такие цилиндры применяются, в основном, в устройствах с небольшим перемещением – механизмах зажима, выталкивания и т.п.

При большом перемещении штока в цилиндрах двухстороннего действия скорость в конце хода может оказаться большой, кинетическая энергия T=mV2/2 значительна, если ее не погасить, в конце хода произойдет удар. Для смягчения удара применяют упругие подкладки и пружины, а в больших цилиндрах внутри цилиндра предусматривают воздушный демпфер (рис 3.3), который гасит скорость поршня на последнем отрезке его хода.

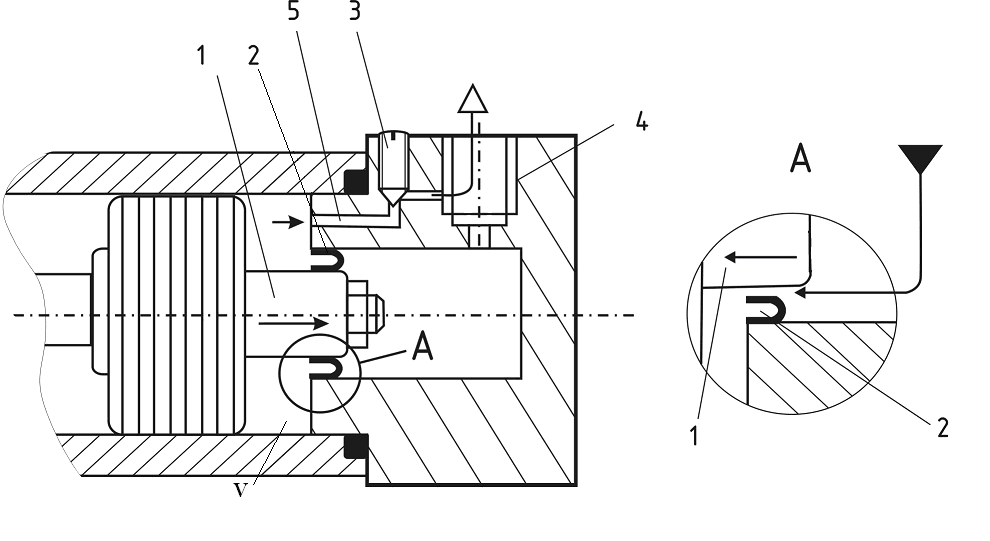

Демпфер включается конце хода штока, когда шток 1 входит в упругое, сделанное например из резины, манжетное кольцо 2. Таким образом отсекается от выходного отверстия 4 некоторый объем воздуха V. Теперь этот воздух может медленно выходить по каналу 5 через небольшой зазор между иглой и седлом дросселя. Величина зазора регулируется винтом-иглой 3. Воздух в объемеVсжимается, образует противодавление, гасится скорость, и, таким образом, смягчается удар. При обратном ходе поршня, давлением сжатого воздуха, поступающего из отверстия 4, манжета 2 отжимается от штока 1 и воздух свободно проходит к поршню. Таким образом, манжета работает как обратный клапан, пропуская воздух только в одном направлении. Если этого воздушного демпфера не достаточно, чтобы погасить энергию, ставят внешний жидкостной демпфер.

Поворотные пневмодвигатели.

Эти двигатели выполняются по двум схемам: двигатель на основе механизма зубчатая рейка-шестерня и двигатель с поворотной лопастью. Схема первого из них изображена на рис. 3.4.

Двигатель содержит поступательный пневмоцилиндр с двумя поршнями 1 и 2. К поршням прикреплена рейка 3, которая входит в зацепление с шестерней 4. Шестерня посажена на вал 5 с опорами 6.

Сжатый воздух подается попеременно в правую и левую полости цилиндра, поршни под воздействием воздуха перемещаются вместе с рейкой. Благодаря механизму рейка-шестерня, поступательное движение реки преобразуется во вращательное движение вала.

Угол поворота вала:

φ=H/r(рад),

где Н – ход рейки, м

r– радиус шестерни, м

Схема двигателя с лопастью ( такой двигатель часто называют поворотный цилиндр) изображена на рис. 3.5

Двигатель имеет цилиндрический корпус1, лопасть 2, закрепленную на валу 3 и перегородку 4, разделяющую корпус с лопастью на две полости. Вал и лопасть относительно перегородки и корпуса герметизированы уплотнениями 5 и 6 сложной формы. При подаче сжатого воздуха в правую или левую полости, лопасть с валом поворачиваются на угол, ограниченный перегородкой или внешними упорами, но не более чем на 270º. В перегородку встроен внутренний демпфер ( на рисунке не показан). Обычно этого демпфера не хатает для гашения кинетической энергии при вращении T=Jω2/2, поэтому предусматривают наружные демпферы, сблокированные с внешними регулируемыми упорами крайних угловых положений вала.

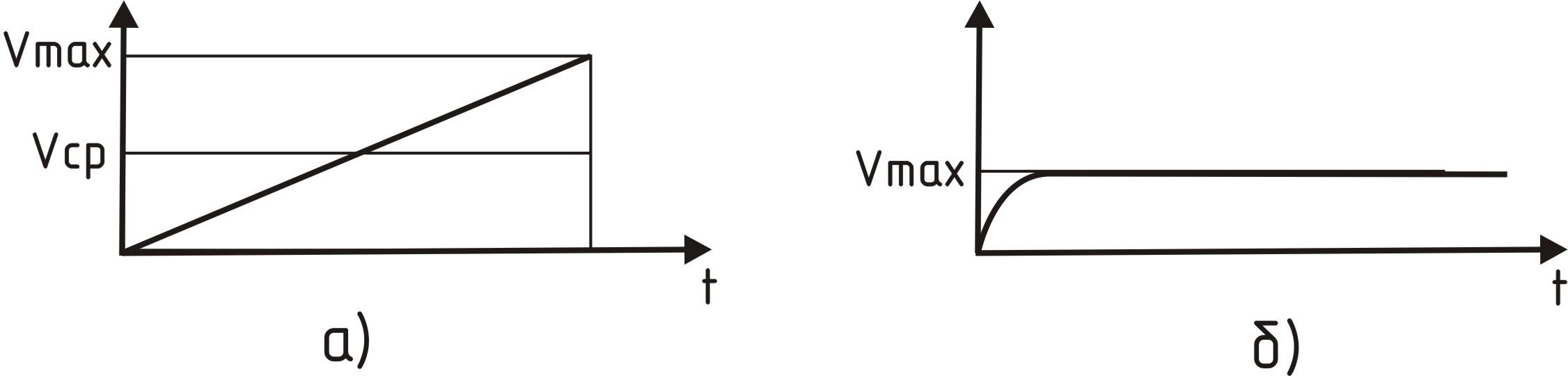

Закон движенияпоршня (или лопасти) в пневмоцилиндре двухстороннего дейстия зависит от множества факторов, главные из них – перепад давления в полостях цилиндра, активная площадь поршня, инерционность нагрузки, выражаемая в виде массы или момента инерции перемещаемого объекта, статическая (не зависящая от ускорения) составляющая нагрузки. Если количество воздуха, поступающего в цилиндр в единицу времени (расход воздуха) не ограничивает скорость перемещения поршня, то графикV=f(t) выглядит примерно как при равноускоренном движении ( рис. 3.6 а)*

* Здесь и далее режим торможения не рассматривается. Полное и точное описание закона движения поршня можно получить используя соответствующие компьютерные программы, например, программу фирмы FESTO/

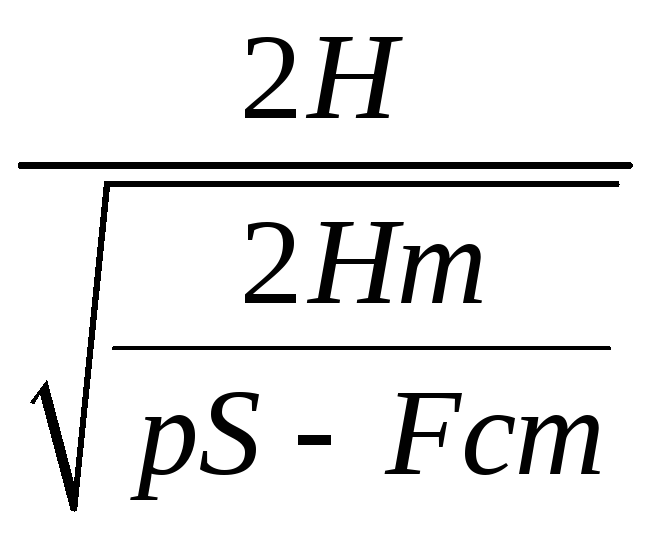

Время перемещения штока на длине хода H

t=![]()

где m– масса перемещаемого объекта, кг

Fц– сила, развиваемая цилиндром, Н

Fст– статическая сила нагрузки,Fст=const,H

p– давление воздуха на поршень, Н/м 2

S– активная площадь поршня, м 2

Скорость в конце хода:

Vmax![]() 2Vср= 2Н/t=

2Vср= 2Н/t= (м/с)

(м/с)

Если скорость перемещения поршня ограничена расходом воздуха, поступающего в цилиндр или выходящего из него (в случае подпора), то зависимость V=f(t) приобретает вид рис. 3.6,б.

В начале движения скорость резко увеличивается, затем стабилизируется на уровне, определяемом расходом сжатого воздуха.

Vmax = H/t = Qр/S, (м/с),

где Qр– расход сжатого воздуха, м 3/с

S– площадь поршня, м 2

Специальные пневмодвигатели.

Эти двигатели могут иметь самое разное конструктивное исполнение. Внутрь двигателя часто встраиваются различные устройства или сам двигатель встраивается в какую-либо конструкцию, поэтому иногда элементы двигателя не имеют явного выражения.

Пневмоцилиндры больших усилий и малых ходов.

Такие пневмоцилиндры применяются в устройствах зажима – разжима, базирования изделий, фиксации – расфиксации и т.п., например в тисках с пневмоприводом.

Пневмоцилиндры бывают поршневые, с поршнем относительно большого диаметра (рис. 3.7а) и мембранные (рис. 3.7б)

а) б)

Двигатели могут быть односторонними, как показано на рисунке, или двухсторонними, с одним или с двумя штоками, с возвратными пружинами разного исполнения и т.д. В двигателях по схеме рис 3.7б роль поршня выполняет мембрана – эластичная пластина, изготовленная, например, из многослойной прорезиненной ткани. Такой двигатель прост по конструкции, не имеет утечек воздуха, однако применим только в приводах низкого давления.

Пневмоцилиндры малого диаметра.

Когда хотят уменьшить диаметр пневмоцилиндра, не уменьшая его усилия, применяют тандем-цилиндры, например (рис. 3.8);

Это односторонний пневмоцилиндр с внешней возвратной пружиной (на рис. не показана), с тремя поршнями, насаженными на один шток. При небольшом диаметре поршней усилие может быть значительным за счет одновременной работы всех трех поршней.

Другой вид цилиндров, применяемых, в основном, в малогабаритных конструкциях это пневмоцилиндры плунжерного типа (рис. 3.9)

Здесь плунжер 1 выполняющий одновременно роль поршня и штока перемещается внутри гильзы 2. Уплотнение плунжера – поршня относительно гильзы происходит за счет щелевого зазора малого поперечного сечения и большой длины. Возвратную пружину 3 можно встроить внутрь плунжера. Движение от плунжера к исполнительному органу передается через торец плунжера или поводок 4. Вся конструкция ввиду простоты и отсутствия уплотнений может иметь совсем небольшие габариты и обеспечивает малое трение плунжера о гильзу, однако такой цилиндр требует точного (дорогого) изготовления, и, при эксплуатации, воздуха высокой чистоты.

Параллельные пневмоцилиндры.

Все рассмотренные ранее пневмоцилиндры имеют один недостаток – шток имеет две степени подвижности – подвижность вдоль оси штока и подвижность в повороте относительно оси. В то же время, в большинстве всех приводов, поворот относительно оси движения нежелателен или недопустим. Этот поворот устраняется в пневмоприводах либо внешними устройствами – дополнительными направляющими и опорами, либо применением параллельных цилиндров. Таких цилиндров может быть два (рис. 3.10) или больше

Это сдвоенный двухсторонний цилиндр. Штоки параллельных цилиндров жестко соединены траверсой 1, гильзы 2 цилиндров, как правило, выполнены в едином корпусе. Из-за наличия двух параллельных штоков и гильз, играющих роль двух параллельных направляющих, поворот траверсы 1 относительно оси движения становится невозможен.

Многопозиционные пневмоцилиндры.

В большинстве пневмоцилиндров позиционирование (конечное положение по ходу движения) исполнительного органа осуществляется по упорам. Как правило , упоров два, для двух крайних положений. Упоры могут переставляться (перестраиваться) и т.о могут изменяться точки позиционирования. Точность позиционирования по упорам – высокая, вполне достаточная для большинства случаев. Вместе с тем, встречается довольно много ситуаций, когда точек позиционирования должно быть больше двух – две крайние и одна или несколько промежуточных. В этом случае вводят убираемые (управляемые), промежуточные по ходу движения, упоры или применяют пропорциональную (гибко управляемую) пневмоавтоматику, которая позволяет останавливать пневмодвигатель в любом положении без каких-либо упоров. И в том, и в другом случае, особенно в последнем, пневмопривод существенно усложняется, надежность и точность позиционирования уменьшается.

Существует еще один способ надежного и точного обеспечения небольшого числа промежуточных точек позиционирования. Для этого применяют последовательно соединенные (многопозиционные) пневмоцилиндры (рис 3.11)

Состояние цилиндров

I

II

III

Здесь два последовательно соединенных двухсторонних цилиндра с внутренними упорами позволяют получить два крайних 1 и 3 и одну промежуточную 2 точки позиционирования.

Пневмоцилиндры с вводом воздуха через шток.

Такие цилиндры часто применяются, если по каким-либо соображениям делают шток относительно неподвижным, а гильзу перемещающейся (рис. 3.12)

Здесь воздух вводится в правую и левую полости цилиндра 2 через каналы 1, имеющиеся внутри штока 3. Смысл такого решения в отсутствии трубопроводов, подводящих воздух к движущемуся цилиндру.1

Бесштоковые пневмоцилиндры.

Если есть ограничения на длину цилиндра с выдвинутым штоком, можно воспользоваться бесштоковым цилиндром (рис. 3.13)

Рис.3.13

Каретка

Поршень

Гильза цилиндра

Магнит каретки

Магнитопровод каретки

Магнит поршня

Магнитопровод поршня

Линии магнитного силового поля

Здесь каретка 1 содержит набор кольцевых магнитов 4 и стальных кольцевых магнитопроводов 5. Аналогично, поршень 2 несет кольцевые магниты 6 и магнитопроводы 7. Поршень не имеет штока и перемещается, при подаче сжатого воздуха, внутри гильзы 3. Гильза выполнена из немагнитного материала, например, из нержавеющей стали. При достаточно «сильных» магнитах, между поршнем и кареткой возникают значительные силы сцепления, приводящие к перемещению каретки при движении поршня.

Бесштоковый цилиндр, при одинаковом ходе, примерно вдвое короче обычного цилиндра с выдвинутым штоком. Он не имеет утечек воздуха т.к. нет уплотнения штока. Каретка цилиндра может иметь жесткие и точные направляющие. К недостаткам цилиндра можно отнести ограниченное магнитными силами тяговое усилие и относительно высокую стоимость.

Стыковка пневмодвигателя с механизмом.

Если жестко соединить исполнительное звено привода, имеющее собственные опоры, и шток пневмоцилиндра, также имеющий собственные опоры, то при всегда существующей непараллельности перемещений исполнительного звена и штока пневмоцилиндра, в опорах и того и другого возникнут дополнительные реакции аналогично реакциям возникающим при соединении несоосных валов. Высокие реакции вызывают нестабильное трение, интенсивный износ направляющих и опор и, в худшем случае, потерю подвижности в опорах. Могут быть три способа уменьшения реакций в опорах.

Способ 1. Между штоком и исполнительным звеном должно быть установлено устройство, компенсирующее непараллельность движений. Существуют разные конструкции таких устройств-развязок, например, устройство на основе шарового шарнира и ползуна (рис. 3.14).

ползун

шаровый шарнир

е– линейное смещение е=Var

α– угловое смещение

Способ 2. Путем точного изготовления деталей привода и (или) путем регулировок добиваются достаточно высокой параллельности движений штока и исполнительного звена, при этом реакции в опорах сводятся к минимуму.

Способ 3. Шток соединяют с исполнительным звеном шаровым шарниром (рис.3.15) и корпус цилиндра соединяют с неподвижной стойкой шаровым шарниром. Делают т.о. качающийся цилиндр.

а)

б)

Рис.3.15

Шаровый шарнир цилиндра помещают в торце цилиндра (рис.а) или сбоку цилиндра (рис.б).

Способ 3 имеет преимущественное распространение.

Выбор пневмодвигателя.

При выборе пневмоцилиндра прежде всего определяется внешнее усилие*, преодолеваемое штоком цилиндра на прямом ходе.

![]()

где

![]() ,

,![]() -

статическая и динамическая составляющие

нагрузки.

-

статическая и динамическая составляющие

нагрузки.

![]() ,

,![]() ,

,![]() ,

,![]() –

приведенные к штоку цилиндра на прямом

ходе усилия нагрузки: технологическое,

трения, возвратной пружины (если она

есть), инерции.

–

приведенные к штоку цилиндра на прямом

ходе усилия нагрузки: технологическое,

трения, возвратной пружины (если она

есть), инерции.

Если пружины нет![]()

![]()

![]() =0

=0

Приведенная сила инерции![]()

где

![]() -

приведенная к штоку масса нагрузки,

-

приведенная к штоку масса нагрузки,

![]() -

ускорение штока (ускорением можно

задаться)

-

ускорение штока (ускорением можно

задаться)

* При выборе любого двигателя надо помнить, что действие равно противодействию, поэтому, усилие развиваемое двигателем, всегда равно сопротивлению присоединенного к двигателю устройства, оно не зависит от размеров двигателя, его мощности и номинального усилия, записанных в каталоге.

Минимальное усилие цилиндра

![]()

Где

![]() - коэффициент, учитывающий силы трения

внутри цилиндра,

- коэффициент, учитывающий силы трения

внутри цилиндра,

![]() =0,90…0,95

=0,90…0,95

Минимальная рабочая площадь цилиндра

![]()

где p- давление сжатого воздуха.

Соответственно диаметр поршня

![]()

Полученный диаметр поршня следует

округлить до ближайшего большего из

стандартного ряда 8, 10, 12…320 мм, затем по

каталогу выбрать цилиндр нужного

диаметра и с нужным ходом. Если требуется

точное регулирование скорости и (или)

нагрузка меняется в широких пределах,

следует вычислить коэффициент нагрузки

![]() ,

который характеризует запас по усилию

пневмоцилиндра.

,

который характеризует запас по усилию

пневмоцилиндра.

где

![]() - теоретическое усилие цилиндра,

- теоретическое усилие цилиндра,

S,D– площадь поршня, диаметр поршня выбранного цилиндра.

Если окажется

![]() ,

диаметр поршня следует увеличить.

,

диаметр поршня следует увеличить.

Всегда можно решить и обратную задачу – при заданном диаметре поршня, заданном давлении и заданной нагрузке, определить максимальное ускорение ана штоке пневмоцилиндра и время перемещения штока. Эта задача решается с помощью компьютерной программы, а в случае, если расход воздуха не ограничен и движение равноускоренное, ускорение

При обратном ходе поршня внешнее усилие

![]()

где

![]() ,

,![]() ,

,![]() ,

,![]() - усилия нагрузки при обратном ходе

- усилия нагрузки при обратном ходе

При расчете диаметра поршня следует учитывать, что в двухстороннем цилиндре (рис.3.16) рабочая площадь поршня в штоковой полости

где d – диаметр штока

При выборе поворотного приводасо встроенной зубчатой рейкой и шестерней (рис. 3.17), внешний момент, преодолеваемый приводом

![]()

где

![]() ,

,![]() - статическая и динамическая составляющие

момента нагрузки,

- статическая и динамическая составляющие

момента нагрузки,

![]() ,

,![]() ,

,![]() - приведенные к валу привода моменты

нагрузки: технологической, трения и от

сил инерции.

- приведенные к валу привода моменты

нагрузки: технологической, трения и от

сил инерции.

Момент от сил инерции

![]()

где

![]() -

приведенный к валу привода момент

инерции нагрузки,

-

приведенный к валу привода момент

инерции нагрузки,

![]() - ускорение вала привода (ускорением

можно задаться).

- ускорение вала привода (ускорением

можно задаться).

Минимальный момент на валу привода

![]()

По этому моменту, при известном или

заданном давлении сжатого воздуха p,

можно, по каталогу выбрать поворотный

привод. Привод по каталогу можно также

выбрать исходя из давленияp,

приведенного момента инерции нагрузки![]() и желаемого времени поворота вала

привода на заданный угол.

и желаемого времени поворота вала

привода на заданный угол.

Минимальная рабочая площадь Sminи диаметрDminцилиндра привода

![]()

![]()

где r– радиус шестерни.

Привод с поворотной лопастью выбирается аналогично предыдущему приводу.

Управление пневмодвигателями.

В структуре управления пневмоприводом (рис. 3.18), устройство управления пневмодвигателем играет роль преобразователя сигналов управления, посылаемых человеком, каким-либо внешним устройством, или управляющим автоматом, в пневматический сигнал, необходимый для работы пневмодвигателя.

Сигналы управления могут быть в разной форме: в форме механического пермещения, в форме электрического тока, в форме импульса давления воздуха и т.д.

Сигналы управления также могут иметь разную энергию и мощность. Как правило, это сигналы малой энергии и мощности. Устройство управления двигателями может иметь разную логику управления. Эта логика реализуется электропневмоавтоматикой – сочетанием пневматических, механических, электрических и электронных устройств, соединенных определенным образом. Все вышеперечисленное определяет большое разнообразие схем и конструкций устройств управления пневмодвигателями, однако в подавляющем большинстве из них в качестве основных элементов присутствуют распределители воздуха и дроссели. Распределители, в соответствии с сигналами управления, перераспределяют (коммутируют) потоки воздуха в каналах пневмопривода. С помощью дросселей регулируют пропускную способность каналов.

Рассмотрим, в качестве примера, фрагмент типового устройства управления двухсторонним пневматическим цилиндром (рис. 3.19). Устройство изображено в двух состояниях: состояние I– управляющий сигналFвыключен, состояниеII– управляющий сигнал включен.

На рис. 3.19 обозначено:

1 – двухсторонний пневматический цилиндр,

2, 3 – дроссели с обратным клапаном,

4 – распределитель золотникового типа.

Распределитель 4 имеет на корпусе пять присоединительных отверстий (5 портов, ходов, линий). Отверстие P– входное для сжатого воздуха. ОтверстиеA– выходное, нормально открытое. В исходном состоянии, когда нет управляющего сигнала оно открыто для входящего в распределитель сжатого воздуха. Отверстие В – выходное, нормально закрытое. ОтверстиеR1 – отверстие выхлопа, нормально открытое.

Отверстие R2 – отверстие выхлопа нормально закрытое.

Отверстиями А и В распределитель, через устройства 2 и 3 соединяется с пневмоцилиндром. Через отверстие Р в распределитель поступает сжатый воздух от источника сжатого воздуха. Отверстия R1 иR2 соединяются с атмосферой.

Внутри корпуса находится золотник (переключатель) 5. Золотник представляет из себя цилиндр с канавками и элементами уплотнений (на рис. не указаны). В исходном состоянии Iзолотник пружиной 6 переведен в крайнее левое положение. Воздух через отверстие Р и канавку в золотнике проходит в отверстие А, затем входит в устройство 2 – дроссель с обратным клапаном. Здесь сжатый воздух, преодолевая усилие пружины, открывает клапан 7 и свободно проходит в левую полость цилиндра 1, поршень цилиндра движется вправо. При этом, воздух из правой полости цилиндра вытесняется поршнем в устройство 3. Здесь воздух вынужден проходить через узкую щель между иглой и седлом дросселя 8. Регулируя величину щели можно изменять пропускную способность дросселя и расход воздуха через него. Пропорционально расходу будет меняться скорость движения поршня цилиндра т.е. фактически дроссель выполняет функцию регулятора скорости пневмоцилиндра. Пройдя дроссель, воздух попадает в отверстие В распределителя и далее через канавку в золотнике и отверстиеR1 свободно выходит в атмосферу. Для уменьшения шума, на выходе воздуха из распределителя часто ставят глушитель (на рис. не указан).

В состоянии II, с помощью управляющей силыF, преодолевается усилие пружины 6 и золотник переводится в крайнее правое положение. Золотник переключает (коммутирует) потоки воздуха, как изображено на рисунке, в результате чего поршень цилиндра движется влево, а скорость движения регулируется дросселем устройства 2.

На пневматических схемах рассмотренное устройство управления изображается так, как показано на рисунке справа. Распределитель пятиходовой двухпозиционный (обозначается как распределитель 5/2 – 5 ходов-портов, 2 положения).

При выключении сигнала управления золотник всегда занимает определенное положение, в данном случае – крайнее левое положение, такой распределитель называют моностабильным. Управляющий сигнал в виде силыFприкладывается непосредственно к золотнику, т. е. данный распределитель имеет так называемое «прямое» управление. СилаFможет создаваться рукой человека или каким-нибудь приводом – рычагом, толкателем, кулачком, штоком другого пневмоцилиндра и т. д. Часто в качестве привода используют электромагнит (рис. 3.20).

1 – сердечник электромагнита

2 – катушка

3 – магнитопровод

4 – распределитель

В этом случае управляющий сигнал, в виде импульса постоянного тока, поступает на катушку электромагнита. Электромагнит срабатывает и перемещает золотник. Для перемещения золотника требуется относительно большой ток. Поэтому, если управляющий сигнал вырабатывает контролер, то между контролером и электромагнитом включают усилитель постоянного тока.

В современной пневмоавтоматике усилитель управляющего сигнала в виде малогабаритного пилотного распределителя клапанного типа и управляющего пневмоцилиндра встраивают в основной распределитель (рис. 3.21). На рисунке распределитель изображен в состоянии, когда нет управляющего сигнала.

электромагнит малой мощности

шток электромагнита

клапан

канал подачи сжатого воздуха

канал питания управляющего пневмоцилиндра

поршень управляющего пневмоцилиндра

золотник основного распределителя

На катушку малогабаритного электромагнита 1 подается управляющий импульс тока непосредственно от контроллера. Шток 2 электромагнита, перемещаясь вправо, открывает клапан 3, и воздух под давлением от порта Рпо каналам 4 и 5 поступает в левую полость пневмоцилиндра управления. Поршень 6 перемещается вправо и перемещает золотник 7 основного распределителя. Т.о. силаFопределяется давлением сжатого воздуха и площадью поршня 6 и многократно превосходит силу, развиваемую электромагнитом. Так реализуется так называемое пилотное «непрямое» управление.

*Серво (латинское слово) – слуга, помощник. Сервопривод отличается: широким диапазоном регулирования, высокой динамикой, высокой точностью позиционирования, высокой точностью воспроизведения скорости и ускорения и др.

1В пневматике всегда, когда можно, стараются подводить воздух к неподвижным элементам конструкции.