Шеметов А.А / диплом_Шеметов

.pdf

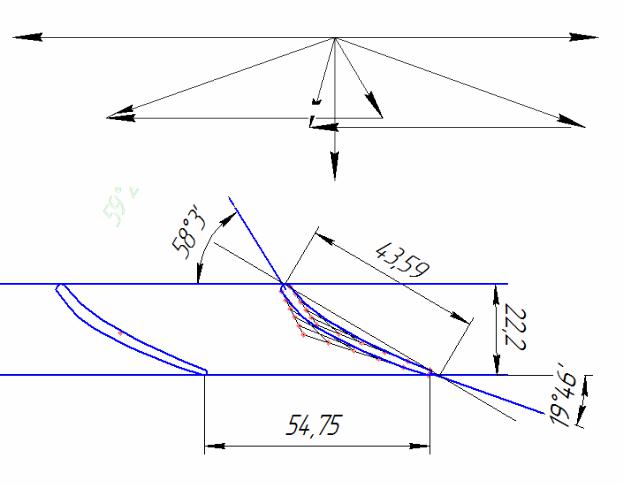

Рис. 4.5.5. Треугольники скоростей и рабочая лопатка в сечении 5 (периферийное сечение).

53

Параметры спрофилированной рабочей лопатки запишем в табл. 4.5.3. Характер изменений величин по высоте лопатки проиллюстрируем с помощью графиков (см. рис. 4.5.6 – 4.5.7).

Таблица 4.5.3.

величины |

единицы |

|

номер сечения |

|

||

измерения |

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

|

|

хорда |

мм |

56,80 |

47,60 |

37,80 |

30,10 |

22,20 |

|

|

|

|

|

|

|

ширина лопатки |

мм |

61,4 |

52,7 |

43,9 |

35,1 |

25,2 |

|

|

|

|

|

|

|

макс толщина профиля |

мм |

17,94 |

12,14 |

7,03 |

6,46 |

3,8 |

|

|

|

|

|

|

|

площадь плоского сечения |

мм2 |

656 |

365 |

235 |

163 |

98 |

|

|

|

|

|

|

|

54

5.Прочностные расчеты.

5.1.Расчет на прочность рабочей лопатки второй ступени свободной турбины.

Лопатки подвергаются действию центробежной силы собственной массы и массы бандажа, а так же давлению газа, протекающего через лопаточные каналы.

Профильная часть лопатки должна быть рассчитана на разрыв под действием вышеупомянутой центробежной силы и на изгиб, как давлением газа, так и центробежной силой, если радиус, проведенный через точку ее приложения, не проходит через центр тяжести рассчитываемого поперечного сечения.

Напряжениями кручения, которые могут возникнуть в лопатке, пренебрежем.

На те же усилия, что и профильная часть должен быть рассчитан хвост лопатки, причем в зависимости от конструкции хвоста в нем могут появиться, кроме растягивающих и изгибающих напряжений, также напряжения среза и смятия.

Бандаж лопаток рассчитывается на изгиб центробежной силой собственной массы и на отрыв его от лопатки.

Должна быть проверена частота собственных колебаний облопачивания, для того чтобы избежать резонанса с вынужденными колебаниями лопаток и оценить напряжения, которые возникают в лопатках при вибрации.

55

5.1.1. Расчет профильной части лопатки на растяжение и изгиб.

Согласно результатам профилирования (см. разд. 4.5) рабочая лопатка имеет переменную по высоте площадь сечения. Для расчета такой лопатки воспользуемся методикой, представленной на стр. 35 [7].

Согласно [7] центробежная сила профильной части лопатки:

C 2 |

|

l |

f (x) (r x) dx |

|

|

0 |

, |

|

|||

p |

|

0 |

|

||

|

|

|

|

||

где - плотность материала лопатки; |

- угловая скорость вращения; |

||||

l - длина лопатки; |

|

f (x) - площадь поперечного сечения на |

произвольном |

||

радиусе (r0 x); r0 - |

величина радиуса до корневого сечения; x |

- координата, |

|||

отсчитываемая от корневого сечения в радиальном направлении.

Напряжение, вызванное центробежной силой собственной массы лопатки переменного профиля в любом сечении на расстоянии x от корня, равно:

p (x) Cp (x) f (x) .

Значения площадей на соответствующих радиусах получены в пяти сечениях при профилировании лопатки. Предположим, что характер изменения площади поперечного сечения между известными площадями подчиняется линейному закону. Так, к примеру, для сечения 1а, которое равноудалено в радиальном направлении от сечений 1 и 2, площадь вычисляется по формуле:

S1а |

|

S1 S2 |

|

(656 365) |

510мм2 . |

|

|

||||

|

2 |

2 |

|

||

Результаты расчета представлены в табл. 5.1.1.

56

|

|

|

Таблица 5.1.1. |

|

|

|

|

|

|

номер сечения |

относительная |

Fi , мм2 |

σi , МПа |

|

координата (x/l) |

||||

|

|

|

||

|

|

|

|

|

5 |

1 |

98 |

0 |

|

|

|

|

|

|

4а |

0,875 |

131 |

68,2 |

|

|

|

|

|

|

4 |

0,75 |

163 |

119,4 |

|

|

|

|

|

|

3а |

0,625 |

199 |

167,4 |

|

|

|

|

|

|

3 |

0,5 |

235 |

215,4 |

|

|

|

|

|

|

2а |

0,375 |

300 |

220,8 |

|

|

|

|

|

|

2 |

0,25 |

365 |

221,6 |

|

|

|

|

|

|

1а |

0,125 |

510 |

225,7 |

|

|

|

|

|

|

1 |

0 |

656 |

229,4 |

|

|

|

|

|

Всвязи с тем, что в сечениях от корневого до среднего зафиксирован высокий уровень напряжений, было принято решение об отказе использования бандажа, так как бандаж, находясь на периферии лопатки, создает дополнительные растягивающие нагрузки, что в прочностном отношении чрезвычайно плохо. В связи с отменой использования бандажа и увеличением концевых потерь было принято решение о специальном оформлении периферийного обвода в виде положительной перекрыши, поскольку в этом случае за уступом будет возникать циркуляционный вихрь, который представляет собой своеобразное уплотнение радиального зазора. Такое оформление обвода поможет снизить концевые потери.

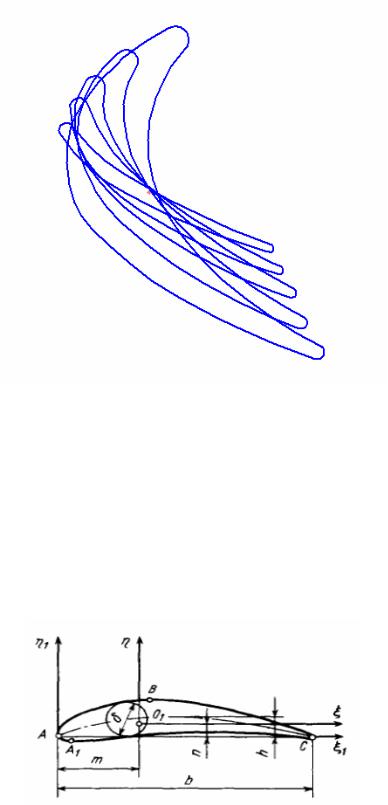

Вдипломном проекте предполагается проектирование лопатки без выносов центров тяжести. Следовательно, изгибающие моменты от центробежных сил создаваться не будут. Сечения с выставленными в линию центрами масс изображены на рис. 5.1.1.1.

57

Рис. 5.1.1.1. Рабочая лопатка с выставленными в линию центрами масс (вид с периферии).

Напряжения от изгиба будут вычислены по методике, представленной на стр. 273, [8].

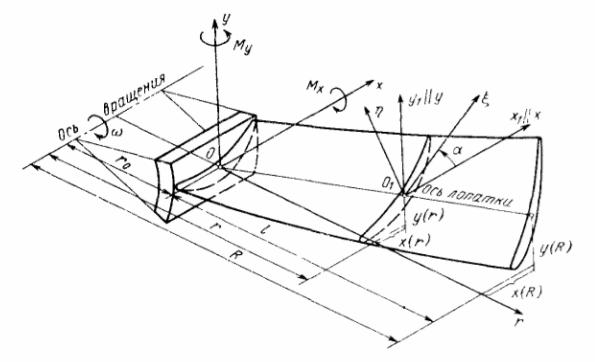

Для определения напряжений от изгиба необходимо знать положение центра тяжести О1, главных осей инерции ξ, η и некоторые геометрические характеристики сечения лопатки (рис. 5.1.1.2).

Рис. 5.1.1.2. Геометрические параметры рабочей лопатки.

Ось наименьшей жесткости ξ проходит через центр тяжести сечения О1 практически параллельно хорде.

58

Напряжении от изгиба определим в точках профиля, расположенных на передней и задней кромках (точки А и С) и на спинке профиля (точка В).

От действия газовых нагрузок на кромках профиля (в точках А и С) возникают напряжения растяжения, а на спинке профиля (в точке В) - напряжения сжатия.

Наибольшее растягивающее напряжение обычно получается в точке А1 близкой к точке А.

Для предварительного расчета определим только наибольшее растягивающее напряжение изгиба от газовых сил в корневом сечении лопатки.

При расчете лопаток на изгиб удобно пользоваться системой координат, показанной на рис. 5.1.1.3.

Рис. 5.1.1.3. Система координат рабочей лопатки.

Здесь х, у, r - оси, связанные с вращающимся диском и проходящие через центр тяжести корневого сечения лопатки О. Ось х параллельна оси вращения и направлена по потоку. Ось r направлена вдоль радиуса, ось у лежит в плоскости вращения.

Для предварительного расчета определим изгибающие моменты Мх(r0) и Му(r0) и напряжения в корневом сечении лопатки, причем будем учитывать, только изгиб относительно оси наименьшей жесткости (оси ξ).

Mk - крутящий момент на валу,

59

Mk |

9555 |

N |

9555 |

15659 |

26185Н м, |

n |

|

||||

|

|

5714 |

|

||

где N – мощность, кВт; n – частота вращения, мин-1. Тогда изгибающий момент:

Mx |

(r0 ) |

Mk |

|

26185 |

62,56Н м, |

z |

|

||||

|

|

|

4,75 91 |

||

где Dcp /l 1,305/0,275 4,75; z 91.

Для определения Му(r0) в корневом сечении используем график, представленный на стр. 276, [8].

_ |

M y |

(r0 ) |

2 |

0,13. |

|

||

M y (r0 ) |

|

|

|

||||

(p |

p |

2 |

) R3 |

|

|||

|

1cp |

|

|

|

|

||

Принимая из газодинамического расчета p1cp 143662Па и |

p2 97000Па, |

||||||

найдем величину изгибающего момента M y (r0 ) 108,2Н м .

Момент в корневом сечении относительно оси с наименьшим моментом инерции вычислим по формуле:

M (r0 ) Mx (r0 ) cos (r0 ) M y (r0 ) sin (r0 )

63,67 cos(65,21) 108,2 sin(65,21) 68,33Н м ,

где (r0) – угол установки корневого сечения.

Наибольшее растягивающее напряжение изгиба от газовых сил в корневом сечении лопатки:

и.г.

M (r0 )

W ,

где W - минимальный момент сопротивления корневого сечения на изгиб.

Момент сопротивления приближенно можно найти по формуле:

W k b 2 ,

где k - безразмерный коэффициент, значения которого для точек А1, А, В, С приведены в табл. 3, стр. 279, [8].

Таким образом, растягивающие напряжения изгиба от газовых сил в корневом сечении лопатки в точках А1, А, В, С будут равны:

А |

C |

|

68,33 |

31,36МПа, |

|||||

2,179 10 6 |

|||||||||

|

|

|

|

|

|

||||

В |

|

|

|

68,33 |

|

36,31МПа, |

|||

|

|

|

|

|

|||||

|

1,882 10 6 |

|

|

||||||

А1 |

|

|

68,33 |

|

38,32МПа . |

||||

|

|

|

|

||||||

|

|

1,783 10 6 |

|

|

|||||

Величина максимальных изгибных напряжений в корневом сечении 38,32 МПа < 40 МПа, что допустимо.

60

Максимальное суммарное напряжение от действия центробежных сил и давления газа будет составлять:

1 А1 229,4 38,32 266,5МПа.

Для обеспечения работоспособности необходимо выбрать такой материал лопатки, чтобы отношение допускаемых напряжений к максимальным было больше или равно 1,7. Исходя из этих соображений, выберем в качестве материла лопатки жаропрочный сплав ЭИ607А (ХН80ТБЮА), предел длительной прочности для которого при температуре 600 С и рабочем ресурсе 3 104 часов составляет 460 МПа. Плотность материала совпадает со значением плотности, заложенным в расчетах.

Коэффициент запаса прочности для такого материала будет равен:

|

600 |

|

460 |

|

|

|||

Kпр |

3104 |

|

|

, что является приемлемым. |

||||

|

|

|

|

|

1,72 |

|||

|

266,5 |

|||||||

|

|

|

|

|

||||

Таким образом, статическую прочность лопатки можно считать |

||||||||

обеспеченной, так как Kпр |

1,7 . |

|

||||||

61

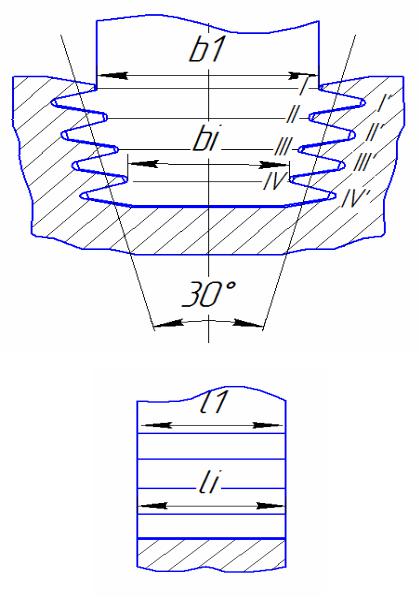

5.1.2.Расчет на прочность лопаточного хвоста.

Вдипломном проекте проведем расчет лопаточного хвоста лишь на центробежную силу лопатки, которая может вызвать в хвосте растягивающие, изгибающие, сминающие и срезывающие напряжения. Напряжениями изгиба, возникающих от газового усилия пренебрежем, так как при плотной пригонке хвостов соседних лопаток друг к другу эти напряжения незначительны.

Вкачестве конструкции выберем замок елочного типа, рис. 5.1.2.1. При расчете зададимся допущением, что нагрузка между зубьями распределяется равномерно. Расчет на прочность проведем по методике, представленной в [7].

Рис. 5.1.2.1. Геометрические параметры замка елочного типа.

Центробежная сила профильной части лопатки и ее основания до ножки равна, согласно предыдущим расчетам:

62