Курсач по ПиГУ (Забелин) / Каталог турбин / ЛМЗк500-130

.docПАРОТУРБИННАЯ УСТАНОВКА К-500-130-2

МОЩНОСТЬЮ 500 МВт

Паровая конденсационная турбина К-500-130-2 (рис. 1, 2, 3) спроектирована для работы в полупиковом режиме.

Турбина К-500-130-2 без регулируемых отборов пара, номинальной мощностью 500 МВт и частотой вращения 3000 об/мин предназначена для непосредственного привода генератора переменного тока типа ТВВ-500-2БУЗ и для работы в блоке с паровым котлом ТМП-501 ГОСТ 3619—76.

Турбина снабжена регенеративной установкой для подогрева питательной воды, предусмотрен также отбор пара на турбопривод.

Турбина рассчитана для работы в режиме с номинальной мощностью при следующих основных параметрах, приведенных в табл. 1.

Дополнительный отбор на подогрев воздуха 80 т/ч с давлением 3,2 кгс/см2 абс. при номинальном режиме. При нагрузках менее 50% от номинальной отбор на подогрев воздуха переключается на отбор пара для деаэратора.

Расчетная температура подогрева питательной воды в системе регенерации при номинальной нагрузке составляет 243° С.

Тепловая схема (рис. 4) турбоустановки имеет три принципиальных отличия от предшествующих схем, разрабатываемых ЛМЗ: наличие в схеме ПНД № 1 и № 2 контактного типа с перекачивающими насосами; турбопривод питательного насоса -конденсационного типа с выхлопом непосредственно в конденсатор главной турбины; все оборудование выбрано без резерва с учетом частых остановов (на ночь и выходные дни), позволяющих вести профилактический осмотр и ремонт его.

Деаэратор работает при скользящем давлении. С уменьшением нагрузки давление в деаэраторе падает примерно до 4 кгс/см2 и в дальнейшем сохраняется постоянным, при этом деаэратор переключается на отбор из холодной нитки промежуточного перегрева.

Данные по отборам пара на регенеративные подогреватели приводятся в табл. 2 и соответствуют номинальным параметрам свежего пара и промежуточного перегрева, номинальной мощности, температуре охлаждающей воды 15° С, при дополнительном отборе пара на подогрев воздуха 80 т/ч с абсолютным давлением 3,2 кгс/см2.

Таблица 1 Таблица 2

|

Подогреватель |

Параметры пара в камере отбора |

Количество отбираемого пара, т/ч |

|

|

Давление, кгс/см2 абс. |

Температура, С |

||

|

ПВД № 6 |

36,9 |

339 |

134,5 |

|

ПВД № 5 |

18,7 |

441 |

91 |

|

Деаэратор |

8,7 |

340 |

70 |

|

ПНД № 3 |

3,2 |

227 |

66 |

|

ПНС № 2 |

1,27 |

144 |

81 |

|

ПНС № 1 |

0,22 |

63 |

51,8 |

|

Свежий пар перед автоматическими стопорными клапанами ЦВД: |

||

|

давление, кгс/см2, абс. |

130 |

|

|

температура, °С |

510 |

|

|

Пар на выходе из ЦВД при номинальном режиме: |

||

|

давление, кгс/см2 абс. |

36,9 |

|

|

температура, С |

339 |

|

|

Пар после промежуточного перегрева перед автоматическими стопорными клапанами ЦСД: |

||

|

давление, кгс/см2 абс. |

31,8 |

|

|

температура, °С |

510 |

|

|

Основные параметры конденсаторной группы: |

||

|

расход охлаждающей воды, м3/ч |

46000 |

|

|

температура охлаждающей воды , С |

15 |

|

|

расчетное давление, кгс/см2 абс. |

0,0583/ 0,0445 |

|

Пар на турбопривод главного питательного насоса отбирается из турбины за второй ступенью ЦСД при абсолютном давлении 18,7 кгс/см2 в количестве 51 т/ч (расчетная величина) при номинальном режиме.

Максимальный расход пара при полностью открытых клапанах и номинальных параметрах пара составляет 1670 т/ч. Указанный расход пара обеспечивает получение номинальной мощности при наличии дополнительного отбора пара на подогрев воздуха в количестве 80 т/ч.

При максимальном расходе пара, номинальных его параметрах и температуре охлаждающей воды, при полностью включенной регенерации, без дополнительного отбора и чистой проточной части допускается работа турбины и вспомогательного оборудования с нагрузкой 514 МВт.

Нагрузка 500 МВт допускается при абсолютном давлении в конденсаторе не менее 0,043 кгс/см3.

При отключении ПВД максимально допустимая мощность турбины снижается в соответствии с указаниями инструкции по эксплуатации.

Допускается длительная работа турбины при одновременных отклонениях (в любых сочетаниях) параметров от номинальных значений в следующих пределах: давления свежего пара 125—135 кгс/см2 абс.; температуры свежего пара 500—515° С, температуры пара после промежуточного перегрева 500— 515° С, повышения температуры охлаждающей воды на входе в конденсатор не более 33° С.

Допускается кратковременная (не более 30 мин) непрерывная работа турбины с номинальной мощностью при отключении параметров от номинальных в следующих пределах: давления свежего пара 136—140 кгс/см2 абс., температуры свежего пара 516—520° С, температуры пара после промежуточного перегрева 516—520° С.

Суммарная продолжительность работы турбины при достижении этих параметров в любых сочетаниях — не более 200 ч в год.

Не допускается работа турбины: при температуре выхлопной части ЦНД выше 60° С; на выхлоп в атмосферу; по временной незаконченной тепловой схеме установки.

Максимально допустимая разность температур в параллельных нитках трубопровода свежего пара и аналогично в нитках трубопровода промежуточного перегрева перед автоматическими стопорными клапанами не должна превышать 15° С. Допустимое время работы турбины, как и всего блока, на холостом ходу после сброса нагрузки-30 с.

Лопаточный аппарат турбины рассчитан и настроен на работу при частоте в сети 50 Гц, что соответствует частоте вращения ротора турбогенератора 3000 об/мин.

Турбина типа К-500-130-2 предназначена для работы с переменной нагрузкой и ежесуточными остановами, а также в выходные и праздничные дни. Расчетное использование установленной мощности при этом составляет до 3 500 ч в год.

Ориентировочно продолжительность пусков турбины на скользящих параметрах из различных тепловых состояний (от толчка до номинальной нагрузки) указана в табл.3.

Т а б л и ц а 2

|

Пуск турбины |

Время пуска, МИН |

Ориентировочное число пусков в год |

|

из холодного состояния |

100 |

5 |

|

Через 55 ч простоя |

65 |

50 |

|

Через 24 ч простоя |

30 |

20 |

|

Через 8 ч простоя |

25 |

200 |

Кратковременная работа турбины допускается при частоте в сети: 50,5—51 Гц—продолжительностью не более 3 мин и не более 500 мин за весь срок эксплуатации; 49—48 Гц—продолжительностью не более 3 мин и не более 500 мин за весь срок эксплуатации; 48—47 Гц—продолжительностью не более 1 мин и 180 мин за весь срок эксплуатации; 47—46 Гц—продолжительностью не более 1 с и не более 30 мин за весь срок эксплуатации.

Гарантийные расходы тепла. Заводские расчетные гарантийные расходы тепла с допуском 0,5% сверх допуска на точность проведения контрольных испытаний приведены в табл. 4.

Таблица 4.

|

Мощность на клеммах генератора, МВт |

Справочные данные |

Гарантийные условия |

Удельный расход тепла, брутто ккал/кВт ч |

||||||

|

Расход пара через автоматические стопорные клапаны ЦВД, т/ч |

Давление перед стопорными клапанами ЦВД, кгс/см2 абс. |

Температура перед автоматическими стопорными клапанами ЦВД, °С |

Температура пара после промежуточного перегрева на входе в ЦСД, °C |

Потеря давления на участке от выхода ЦВД до стопорных клапанов ЦСД в % от давления перед клапанами ЦСД, % |

Температура питательной воды за последним по ходу воды подогревателем, °С |

Давление в конденсаторе кгс/см2 , абс. |

КПД генератора. по которому исчислены гарантии, % |

||

|

514 |

1670 |

130 |

510 |

510 |

16 |

244 |

0,0470/0,0633 |

0,9875 |

2040 |

|

350 |

1102 |

87 |

510 |

510 |

16 |

233 |

0,0346/0,0432 |

0,9879 |

2086 |

|

250 |

782 |

65 |

510 |

510 |

16 |

204 |

0,029/0,0343 |

0,9872 |

2148 |

Удельные расходы тепла отнесены к суммарной мощности на клеммах генератора и внутренней мощности приводной турбины питательного насоса, причем количество питательной воды, перекачиваемой главным питательным насосом, должно быть равно расходу свежего пара.

Гарантийные расходы тепла действительны, если турбина работает по тепловой схеме предприятия-изготовителя с регенеративным подогревом питательной воды по следующей схеме: без сетевых подогревателей с отключенным впрыском во вторичный пароперегреватель, без использования тепла обессоливания питательной воды и тепла генератора, с водоструйными эжекторами, с отборами пара только на регенерацию и приводную турбину питательного насоса без дополнительных отборов, КПД турбопривода по состоянию перед стопорными клапанами 80%, КПД насоса 84%.

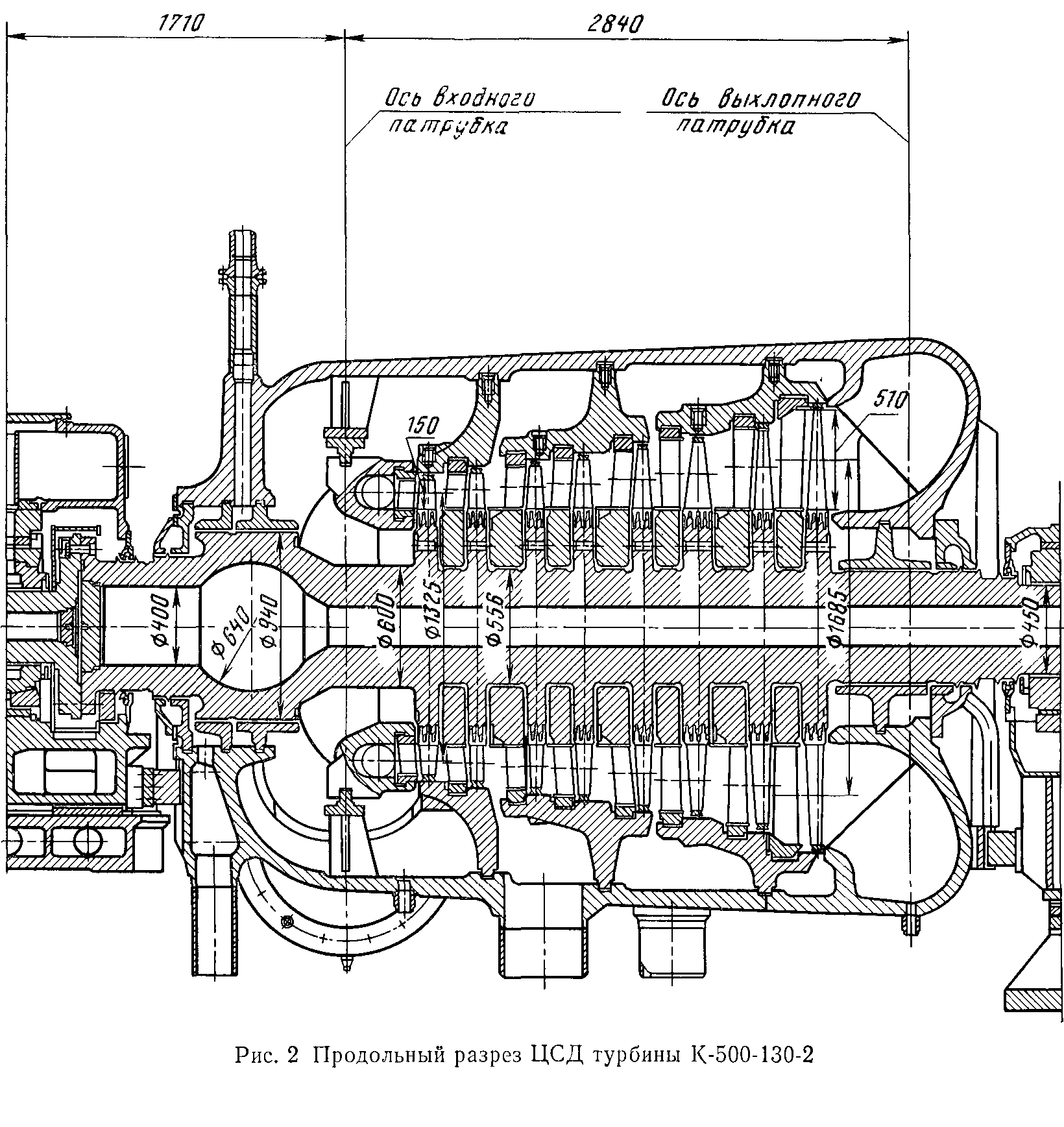

Конструкция турбины. Турбина К-500-130-2 представляет собой одновальный четырехцилиндровый агрегат, состоящий из однопоточного шестиступенчатого ЦВД, однопоточного восьмиступенчатого ЦСД и двух двухпоточных (пять ступеней в каждом потоке) ЦНД. Выхлопы каждого ЦНД направлены в один конденсатор.

Общая длина турбины без генератора 27,3 м, вес турбины без вспомогательного оборудования 825 т.

Турбина выполнена с дроссельным парораспределением.

Первичный пар из котла подводится по двум трубопроводам к двум блокам клапанов, расположенным перед ЦВД. Каждый блок выполнен в виде сварной конструкции и состоит из одного стопорного и двух регулирующих клапанов с индивидуальными сервомоторами.

Впуск пара в проточную часть осуществляется через четыре гильзы, приваренные к наружному корпусу, и затем в горловины четырех сопловых коробок, вваренных во внутренний корпус.

Внутренний цилиндр включает в себя все шесть ступеней ЦВД, подвешен на лапах в разъеме наружного цилиндра и центруется вдоль продольной оси системой шпонок, а в плоскости паровпуска — системой «шип-паз».

Конструкция ЦВД отличается от конструкции ЦВД турбин К-300-240, К-500-166, К-800-240, выпускаемых объединением в настоящее время, где принят ЦВД с поворотом потока пара. Это объясняется необходимостью получения минимальной длины корпуса.

Первая ступень ЧВД выполнена с полным подводом пара по окружности, рабочие лопатки этой ступени постоянного сечения, имеют цельнофрезерованные бандажи и сварены в пакеты попарно. Рабочие лопатки остальных ступеней выполнены с клепаными бандажами.

Выходя из ЦВД, пар поступает для промежуточного перегрева. После промежуточного перегрева пар 'подводится к ЦСД через два отсечных и два регулирующих клапана в две сопловые коробки, вваренные горловинами в нижнюю половину корпуса под углом.

ЦСД однопоточный, восьмиступенчатый, в значительной степени унифицированный по облопачиванию с турбиной К-1200-240-3.

Рабочие лопатки среднего давления выполнены с цельнофрезерованными бандажами и замкнуты на круг демпферными проволоками, расположенными в бандажах. Хвостовые соединения вильчатого типа, ступенчатые, с центральной заклепкой.

Из ЦСД пар по перепускным трубам, расположенным по бокам цилиндра, поступает в два ЦНД.

ЦНД полностью унифицированы с ЦНД турбин К-500-166, К-800-240. Оба ЦНД двухпоточные и имеют 5 ступеней давления в каждом потоке. Первые 4 ступени каждого потока заключены во внутреннем корпусе.

Роторы ЦНД имеют насадные диски с высотой рабочих лопаток последних ступеней 960 мм.

Роторы ЦВД и ЦСД давления выполнены цельноковаными и лежат на трех опорах. Средняя опора расположена на стороне ротора ЦВД. Каждый ротор ЦНД лежит на двух опорах.

Фикспункт валопровода турбины расположен между ЦВД и ЦСД, а сами ЧВД и ЧСД ориентированы паровпусками в сторону опорно-упорного подшипника.

Фикспункт статоров ЧВД, ЧСД и ЧНД № 1 расположен на задней поперечной фундаментной раме ЦНД № 1, статорной ЧНД № 2—на передней поперечной фундаментной раме ЦНД № 2.

Валоповоротное устройство — быстроходное (32,5 об/мин), расположено между ЦНД № 1 и 2.

Роторы турбины—гибкие, муфты между всеми роторами турбины и ротором генератора—жесткие.

Расчетные значения критических частот вращения валопровода турбины и генератора ТВВ-500-2БУЗ на жестких опорах приведены ниже:

|

Тон поперечных колебаний |

Критическая частота вращения валопровода, об/мин |

|

I |

1015 |

|

II |

2060 |

|

III |

2320 |

|

IV |

2530 |

|

V |

2580 |

|

VI |

3140 |

Турбина снабжена паровыми лабиринтовыми уплотнениями. Переднее и заднее уплотнения ЦВД и переднее уплотнение ЦСД работают по принципу самоуплотнения. Отсосы из предпоследних отсеков этих уплотнений соединены в общий коллектор, в котором регулятором «до себя» поддерживается абсолютное давление 1,2—1,3 кгс/см2, со сбросом избыточного давления в ПНС № 2.

При пусках из горячего состояния на эти уплотнения предусматривается подача пара давлением 20 кгс/см2 и температурой 350-440° С из станционной магистрали. В предпоследние отсеки концевых уплотнений ЦНД и заднего уплотнения ЦСД подается пар при абсолютном давлении 1,03— 1,05 кгс/см2 из коллектора с давлением 1,1 кгс/см2, которое поддерживается регулятором.

Коллектор питается паром из деаэратора или из станционной магистрали 13 кгс/см2 с температурой 250 -350° С. Из концевых отсеков уплотнений всех цилиндров паровоздушная смесь отсасывается эжектором через вакуумный охладитель.

Система автоматического регулирования и защиты. Турбина снабжена электрогидравлической системой автоматического регулирования, а также устройствами защиты, обеспечивающими работу турбины при однобайпасной схеме паросбросных устройств блока и останов турбины при возникновении аварийных нарушений режима ее работы.

Электрогидравлическая система регулирования состоит из электрической и гидравлической частей. На рис. 5 приведена схема гидравлической части системы регулирования турбины, где:

1—сервомоторы регулирующих клапанов ЦВД; 2—сервомоторы автоматических затворов ЦВД;

3—электромагнитный выключатель регулирующих клапанов ЦСД; 4—сервомоторы автоматических затворов ЦСД; 5—сервомоторы регулирующих клапанов ЦСД, 6—сервомотор сбросного клапана; 7—сервомотор отсечного клапана; 8—сервомоторы стопорных клапанов отбора (2 шт.); 9—промежуточный золотник;

10—ограничитель мощности; 11—электромеханический преобразователь; 12—электрогидравлический преобразователь; 13— золотники регулятора безопасности; 14—регулятор безопасности; 15—регулятор частоты вращения; 16—блок золотников регулятора частоты вращения; 17—электромагнитный выключатель предварительной защиты; 18—электромагнитный выключатель; 19—золотник предварительной защиты; 20—эксгаустер; 21—бак системы регулирования; 22—электронасосы системы регулирования; 23— охладитель рабочей жидкости.

I—напорное давление (нестабилизированное); I I —напорное давление (стабилизированное); I I I —линия управления промежуточным золотником; IV—линия управления сервомоторами регулирующих клапанов;

V—линия управления сервомоторами автоматических затворов; VI—линия дополнительной защиты;

VII—прочие линии.

Датчиками системы регулирования являются:

механический и электрический частоты вращения, электрические активной мощности генератора, давления пара в линии промежуточного перегрева, давления свежего пара.

Исполнительные элементы системы регулирования и защиты - четыре гидравлических сервомотора регулирующих клапанов ЦВД, два сервомотора регулирующих клапанов ЦСД, два сервомотора автоматических затворов ЦВД, два сервомотора автоматических затворов ЦСД, сервомотор сбросного клапана на линии из промежуточного перегрева в конденсатор, два сервомотора стопорных клапанов отбора и сервомотор отсечного клапана.

Управление турбиной при пуске, синхронизации и нагружении осуществляется через механизм управления, обеспечивающий:

зарядку золотников регулятора безопасности; управление автоматическими затворами и регулирующими клапанами ЦВД и ЦСД, сбросным клапаном, отсечным клапаном и стопорными клапанами отбора; изменение частоты вращения ротора турбины с возможностью синхронизации генератора при любой аварийной частоте в системе; изменение нагрузки.

Механизм управления может приводиться в действие вручную и дистанционно с блочного щита.

ЭЧСР состоит из двух устройств: электроприставки и регулятора мощности. В электроприставке содержатся блоки, обеспечивающие воздействием через электрогидравлический преобразователь форсированное закрытие регулирующих клапанов турбины при сбросе нагрузки, в результате чего обеспечивается максимальное повышение частоты вращения ротора после мгновенного сброса нагрузки с генератора не более 109% от номинальной частоты вращения. Кроме того, в электроприставке содержатся блоки, обеспечивающие формирование импульсов, необходимых для кратковременной разгрузки турбины по сигналам противоаварийной автоматики энергосистем, а также быстродействующий ограничитель, обеспечивающий поддержание мощности, заданной в послеаварийном режиме, и использующий обратную связь по мощности турбины.

Регулятор, воздействующий на электродвигатель механизма управления турбиной, обеспечивает поддержание заданной мощности турбины при постоянной частоте и с учетом отклонения давления свежего пара от номинального значения. Система регулирования обеспечивает поддержание давления не ниже минимально допустимой величины. Степень неравномерности регулирования частоты вращения составляет 4,5±0,5%. В регуляторе мощности возможно изменение статизма от 2,5 до 6%. Нечувствительность гидравлической части системы регулирования частоты вращения составляет не более 0,3%. Путем корректирующего воздействия регулятора мощности обеспечивается уменьшение нечувствительности всей системы регулирования до 0,06— 0,1%.

Для защиты от разгона турбина снабжена регулятором безопасности с двумя бойками, которые срабатывают при повышении частоты вращения до 111,5±0,5%. При срабатывании регулятора безопасности происходит закрытие всех регулирующих клапанов, стопорных клапанов, клапанов на линиях к ПТН и ТВД, а также открытие сбросных клапанов. Время полного закрытия регулирующих и стопорных клапанов составляет ~0,3 с от момента срабатывания регулятора безопасности. Действие регулятора безопасности дублируется дополнительной защитой, выполненной в блоке золотников регулятора скорости. Кроме того, для предотвращения чрезмерного разгона ротора при отказе системы регулирования частоты вращения в электроприставке предусмотрен блок предварительной защиты, воздействующий на электромагнитный выключатель предварительной защиты и закрывающий стопорные и регулирующие клапаны турбины при повышении частоты вращения до частоты срабатывания регулятора безопасности в зависимости от величины ускорения частоты вращения.

Турбина снабжена двумя электромагнитными выключателями защиты, обеспечивающими срабатывание золотников регулятора безопасности.

Рабочей жидкостью в гидравлической части системы регулирования является огнестойкое синтетическое масло.

Подача масла в систему регулирования осуществляется от блока маслоснабжения, состоящего из: бака емкостью 5,5 м3, охладителя, воздухоотделителя, фильтров грубой и тонкой очистки и двух электронасосов переменного тока. Рабочее давление в системе регулирования 45 кгс/см2. Охладитель огнестойкого масла работает при подводе охлаждающей воды из циркуляционной системы и обеспечивает нормальную работу системы регулирования при температуре охлаждающей воды не более 33° С. Для предотвращения разгона турбоагрегата обратными потоками пара установлены обратные клапаны на трубопроводах нерегулируемых отборов пара в ПВД и ПНД, на трубопроводах пара к турбоприводам питательных насосов, деаэратору и калориферам котла.

Система смазки предназначена для обеспечения смазкой (синтетическим огнестойким маслом ОМТИ или минеральным маслом) подшипников турбины, генератора и группы питательных насосов.

В баке объемом 47 м3 (до верхнего уровня) установлены: сетчатые фильтры для очистки масла от механических примесей; воздухоотделители для улучшения деаэрации масла (содержание воздуха за воздухоотделителем не должно превышать 1,5%).

Для подачи масла в систему предусмотрены два (один резервный) вертикальных центробежных электронасоса переменного тока. Установлены два аварийных электронасоса постоянного тока. Масло охлаждается в двух маслоохладителях типа М-540, питающихся водой из циркуляционной системы.

Расход охлаждающей воды на каждый работающий маслоохладитель равен 300 м3/ч. Турбина снабжена двумя реле давления смазки, которые обеспечивают автоматическое отключение турбины и валоповоротного устройства при падении давления в напорном маслопроводе смазки, а также включают резервные насосы системы смазки.