Выговский Физические и конструкционные особенности ядерных 2011

.pdf

ния энерговыделения по сечению ТВС в PWR (рис. 2.6). Профилирование уменьшает потвэльное энерговыделение на стыке между периферийным рядом ТВС и следующим рядом в активной зоне и повышает теплотехническую безопасность активной зоны.

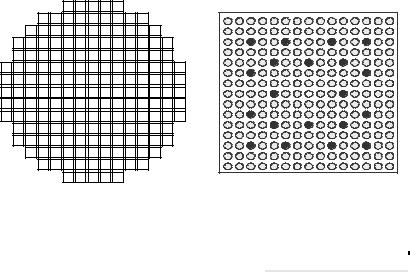

Рис. 2.2. Схематическое изображение расстановки ТВС в зоне и твэлов в ТВС PWR для АЭС Гёсген

Таблица 2.1 Конструкционные характеристики активной зоны ВВЭР и PWR

|

Наименование параметра |

|

Величина параметра |

|

|

|

|

|

|||

|

|

ВВЭР |

PWR |

|

|

|

|

|

|

||

|

Общее количество ТВС в активной зоне, шт. |

163 |

177 |

|

|

|

Количество ТВС с ПС СУЗ, шт. |

61 |

49 |

|

|

|

Количество ТВС с СВП |

54 |

— |

|

|

|

(для трехгодичной зоны и первого года) |

|

|

|

|

|

Высота обогреваемой части |

3.53 |

3.55 |

|

|

|

(в хол. состоянии), м |

|

|

|

|

|

Шаг между ТВС, м |

0.236 |

0.215 |

|

|

|

Проходное сечение активной зоны |

4.17 |

4.41 |

|

|

|

в обогреваемой части, м2 |

|

|

|

|

|

Расход теплоносителя через зону, кг/с |

17650 |

15984 |

|

|

|

Тепловая мощность реактора |

3000 |

3002 |

|

|

|

Предельное отклонение, включающее |

210 |

330 |

|

|

|

погрешность определения и точность |

|

|

|

|

|

регулирования, МВт |

|

|

|

|

131

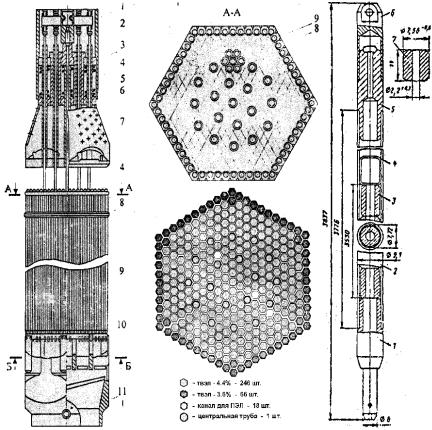

Рис. 2.3. Схематическое изображение ТВС ВВЭР-1000 и ее отдельных фрагментов

Данное профилирование уменьшает потвэльное энерговыделение на стыке между периферийным рядом ТВС и следующим рядом в активной зоне и повышает теплотехническую безопасность активной зоны. В табл. 2.2 и 2.3 приведены характеристики ТВС и ТВЭЛ для ВВЭР-1000 и PWR.

Выбор приведенных размеров и материального состава ТВС и твэлов был осуществлен в результате большого количества расчёт- но-экспериментальных исследований по оптимизации топливного цикла ВВЭР и обеспечению требований правил ядерной безопасности по коэффициентам реактивности в различных состояниях

132

активной зоны и сохранению её теплотехнической надежности. Нужно сказать, что в России для водно-водяных реакторов применяются только два типа твэлов: с диаметром 9.1 (ТВЭЛ ВВЭР) и диаметром 13.6 (ТВЭЛ РБМК).

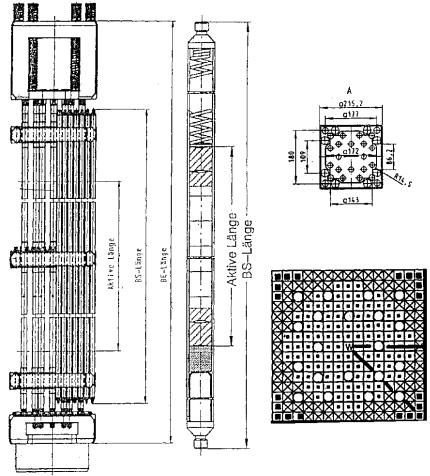

Рис. 2.4. Схематическое изображение ТВС PWR и ее отдельных фрагментов

Второй тип используется в реакторах АСТ и в канальных графитовых реакторах Он обладает лучшей экономичностью при малых обогащениях. Размеры ТВС изменялись следующим образом:

133

шаг под ключ 176 мм для ВВЭР-440 – шаг под ключ 234 мм для ВВЭР -1000 – шаг под ключ 243 мм для реактора АСТ-500.

|

|

|

|

|

Таблица 2.2 |

|

Характеристики ТВС ВВЭР и PWR |

|

|||

|

Наименование параметра |

|

|

Величина параметра |

|

|

|

|

ВВЭР-1000 |

PWR |

|

|

|

|

|

||

|

Шаг под ключ, мм |

|

234 |

215.6 |

|

|

Потвэльный шаг, мм |

|

12.75 |

14.30 |

|

|

Число твэлов, шт |

|

312 |

205 |

|

|

Число трубок под пэл, шт |

|

18 |

20 |

|

|

Число трубок под КНИ, шт |

|

1 |

1 |

|

|

Длина активной части ТВЭЛ, мм |

|

3530 (3550) |

3550 (3564) |

|

|

Число дистанционирующих |

|

14(12) |

6 |

|

|

решеток, шт |

|

|

|

|

|

Материал решетки |

|

|

Сталь (Цирконий) |

Цирконий |

|

Размеры ячейки решетки, |

мм |

45·0.5·10 |

- |

|

|

|

|

|

|

|

Примечание: 3530(3550) – длина в холодном состоянии, 3550(3564) – длина в горячем состоянии, сталь (цирконий) – сталь в прошлом, цирконий в настоящее время, 14 решеток в прошлом, 12 – в настоящем.

|

|

|

|

Таблица 2.3 |

|

|

Характеристики твэл ВВЭР и PWR |

|

|

|

|

|

Наименование параметра |

Величина параметра |

|

||

|

|

ВВЭР-1000 |

|

PWR |

|

|

Диаметр твэл, мм |

9.1 |

10.75 |

|

|

|

Толщина оболочки, мм |

0.69 |

0.725 |

|

|

|

Материал оболочки, мм |

сплав – 110 |

|

Цирколой |

|

|

Диаметр топливной части, мм |

7.53 |

9.11 |

|

|

|

Материал топлива |

UO2 |

|

UO2 |

|

|

Диаметр центрального .отверстия в |

2.3 |

|

— |

|

|

топливной таблетке, мм |

|

|||

|

|

|

|

|

|

|

Плотность топлива, г/см3 |

10.4 |

10.28 |

|

|

|

Обогащение топлива подпитки, % |

4.0,4.4,4.23 |

3.5,3.8, |

|

|

|

4.0,4.3 |

|

|||

|

|

|

|

||

|

|

|

|

|

|

134

Тенденция изменения размеров ТВС ясна. Главная причина – уменьшение стоимости активной зоны и повышение надежности ее изготовления и монтажа. На Западе для реакторов типа PWR ис-

пользуется ТВЭЛ размером 10 мм и квадратные ТВС размером порядка 200 мм. Обращает на себя внимание некоторые отличия в конструкции активных зон реакторов PWR и ВВЭР. В западных реакторах данного типа, как правило, не применяется никаких твердых поглотителей в составе ТВС для компенсации начальной реактивности. Обогащение топлива подпитки у них несколько меньше, чем в наших реакторах при той же примерно энерговыработке. Это достигается за счет отсутствия «борных хвостов» (нет СВП) и высоких коэффициентов неравномерности энерговыделения по ТВС в центре зоны (ниже приводятся их и наши коэффициенты неравномерности). При этом ухудшается теплотехническая надежность активной зоны, но несколько лучше экономичность использования топлива.

Сопоставляя характеристики ТВС PWR и ВВЭР-1000, необходимо обратить внимание на разные водно-топливные отношения в этих реакторах. В реакторах PWR это отношение составляет величину порядка 2.4, а в реакторе ВВЭР-1000 – 2.0. Как мы уже видели в главе II, водно-топливное отношение 2.4 оптимально для обогащений топлива подпитки от 3.5 до 4.0 %. Если переходить на обогащение топлива подпитки 4.4−4.9 %, то оптимальными с точки зрения увеличения энерговыработки или длительности работы реактора между перегрузками становятся более тесные топливные решетки. Водно-топливное отношение таких решеток очень близко к 2.0. Таким образом, при увеличении кампании топлива с 2-х и 3-х лет до 4 и 5 лет наиболее перспективной конструкцией является конструкция реактора ВВЭР-1000. Конечно, для такого перехода необходимо осуществить ряд мероприятий по модернизации состава ТВС. Эти мероприятия касаются модернизации средств компенсации избыточной реактивности и улучшения термомеханических характеристик твэл И ТВС. Ниже в разделе с описанием перспектив развития ВВЭР познакомимся с этими мероприятиями.

Втабл. 2.4 приведены характеристики поглощающего элемента

всоставе органов механической СУЗ. В наших реакторах основным материалом поглощающего элемента является карбид бора.

135

На Западе применяется серебро, индий и кадмий. Данные материалы более эффективны как поглотители, но они намного дороже карбида бора. В настоящее время проводится модернизация поглощающего элемента и замена старого на новый элемент на действующих АЭС с ВВЭР-1000 и на вновь строящихся. Об этом подробней будет рассказано ниже.

|

Таблица 2.4 |

Характеристики ПЭЛ и ее направляющей |

|

|

|

Наименование параметра |

Величина |

Диаметр ПЭЛ, мм |

8.2 |

Толщина оболочки ПЭЛ, мм |

0.6 |

Материал оболочки |

Сталь |

Диаметр поглощающей части пэла, мм |

7.0 |

Материал поглощающей части |

ВС4(Ag-In-Cd) |

Плотность материала поглощающей части, г/см3 |

1.60 |

Плотность поглотителя, г/см3 |

0.065, 036,0.024 |

Диаметр трубки, мм |

12.5 |

Толщина трубки, мм |

0.80 |

Материал трубки |

Сталь (цирконий) |

|

|

Для получения представления о том, какие выгорающие поглотители использовались раньше и используются сейчас в первых топливных загрузках при первом пуске энергоблоков, в табл. 2.5 приводятся данные по этим элементам. В этой же таблице приведены данные по центральной трубке, предназначенной помимо всего прочего для размещения канала нейтронного измерения (КНИ).

В новых проектах ВВЭР в рамках программы АЭС-2006 предусматривается размещать канал нейтронного измерения не в центральной трубке, а ближе к периферии ТВС, так как нейтронный поток в этой области ТВС дает более достоверную информацию о среднем потоке в тепловыделяющей сборке.

Помимо того, что активная зона предназначена для генерации тепла и его передачи с поверхности тепловыделяющих элементов теплоносителю первого контура, она обеспечивает выполнение следующих требований в области безопасности АЭС:

136

|

|

|

|

Таблица 2.5 |

||

Характеристики СВП и центральной трубки под КНИ |

||||||

|

|

|

|

|

||

Наименование параметра |

|

Величина |

|

|

||

Диаметр СВП, мм |

|

9.1 |

|

|

||

Толщина оболочки СВП, |

мм |

0.69 |

|

|

||

Материал оболочки |

|

|

Сплав-125 |

|

||

Диаметр поглощающей части пэла, мм |

7,72 |

|

|

|||

Материал поглощающей части |

|

Al |

|

|||

Плотность материала поглощающей части, |

2.85 |

|

|

|||

г/см3 |

|

|

0.036 (0.065,0.024) |

|

|

|

Плотность поглотителя, |

г/см3 |

|

|

|||

Материал поглотителя |

|

|

Естественный бор |

|

||

|

|

|

|

(B-11-80%,B-10- 20%) |

|

|

Диаметр трубки, |

мм |

|

10.27 |

|

|

|

Толщина трубки, |

мм |

|

0.80 |

|

|

|

Материал трубки |

|

|

|

Сплав – 110 |

|

|

|

|

|

|

|

|

|

•непревышение допустимых пределов повреждения оболочек твэл в ТВС в пределах проектного срока службы;

•поддержание требуемой геометрии и положения твэл в ТВС

иТВС в реакторе;

•возможность осевого и радиального расширения ТВЭЛ и ТВС при температурных и радиационных воздействиях, разности давлений, взаимодействия топливных таблеток с оболочкой;

•прочность при воздействии механических нагрузок в проектных режимах;

•вибрационная стойкость при воздействии потока теплоносителя с учетом перепада и пульсации давления, нестабильности потока, вибраций;

•стойкость материалов против коррозионных, электрохимических, тепловых, механических и радиационных воздействий;

•непревышение проектных значений температуры топлива и оболочки;

•отсутствие кризиса теплообмена в постулированных проектом режимах;

•стойкость СУЗ в пределах проектного ресурса от воздействия нейтронного потока, температуры, перепада и изменения давления, износа и ударов, связанных с перемещениями;

137

•возможность размещения внутри ТВС контролирующих датчиков;

•взаимозаменяемость ТВС со свежим топливом, ТВС с частично выгоревшим топливом и ПС СУЗ путем унификации установочных размеров;

•предотвращение плавления топлива;

•сведение к минимуму реакции между металлом и водой;

•перевод активной зоны в подкритическое состояние, его поддержание в пределах, определенных проектом;

•возможность послеаварийного расхолаживания активной зо-

ны.

Конфигурация новой конструкции ТВС

Твэл основного обогащения

Твэл профилирующего обогащения

Твэл профилирующего обогащения

Трубка под пэл

Трубка под пэл

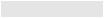

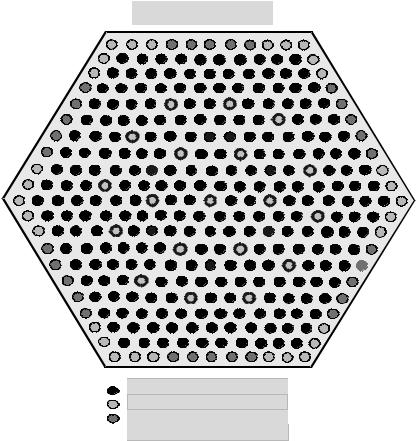

Рис. 2.7. Схематическое изображение состава ТВС ВВЭР-1000

138

Необходимо отметить, что в ходе эксплуатации было замечено явление азимутального скручивания ТВС, при котором сборки могли застрять в зоне, а ПЭЛ при движении органа СУЗ – в трубках с водой. Скручивание приводило к ухудшению прочностных и нейтронно-физических характеристик зоны.

Конфигурация новой конструкции ТВС

Твэл основного обогащения

Твэл профилирующего обогащения

Твэл профилирующего обогащения

Трубка с водой под пэл

Трубка с водой под пэл

Твэл с гадолинем Циркониевый уголок для устранения изгиба ТВС

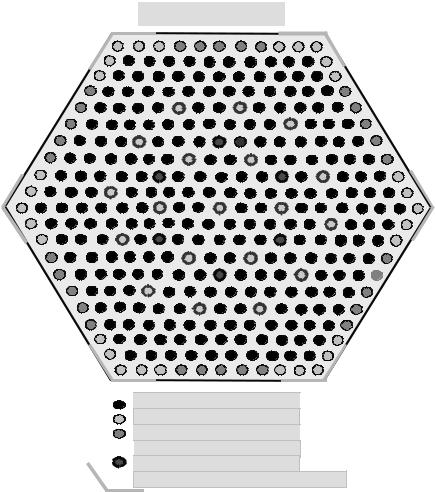

Рис. 2.8. Схематическое изображение состава ТВСА ВВЭР-1000

139

Для устранения этого дефекта была предложена новая конструкция ТВСА (ОКБМ Нижний Новгород) с циркониевыми уголками жесткости, установленными по всей длине ТВС. На рис. 2.7 и 2.8 приведены схематические изображения старой и новой конструкции ТВС. Данные ТВС в настоящее время проходят опытную эксплуатацию на КлнАЭС. Первые результаты говорят о том, что данная конструкция не только уменьшает существенно изгиб новых ТВС, но и выправляет изгиб старых ТВС в зоне (коллективный эффект).

Альтернативным решением является конструкция ТВС-2 (ОКБ «Гидропресс», Главный конструктор ВВЭР), в которой центральная трубка и дистанционирующие решетки стали силовым элементом для решетки твэл. Размер дистанционирующих решеток увеличен, и они стали выполнять аналогичную роль, что и уголки в ТВСА.

По мере эксплуатации ВВЭР-1000 была произведена модернизация ТВС за счет замены стальных направляющих под ПЭЛ и дистанционирующих решеток на циркониевые решетки с небольшими добавками для улучшения их прочностных характеристик.

2.3. Корпус

Корпус ядерного реактора (корпус в сборе с крышкой) предназначен для размещения:

•ВКУ,

•комплекта ТВС (активной зоны),

•перемещаемых приводами ШЭМ органов регулирования.

Корпус относится к устройствам нормальной эксплуатации и первой категории сейсмостойкости. Габариты корпуса: высота – примерно 11 м, диаметр наружный по фланцу – примерно 4.6 м, диаметр по цилиндрической части – 4.5-4.6 м. Масса корпуса – примерно 320 т.

В расчете корпуса реактора на прочность учтены изменения параметров во всех проектных режимах (нормальные условия эксплуатации, нарушение нормальных условий эксплуатации и аварийные) и обоснован расчетный ресурс, его надежность и безопасность. Основные расчетные параметры приведены в табл. 2.6.

140