- •Технология конструкционных материалов Введение. Общие сведения о науке, ее целях и задачах.

- •Понятие о бетоне. Значения бетона для строительства. Классификация бетонов на неорганических вяжущих веществах

- •Материалы для изготовления тяжелого бетона

- •Бетонная смесь: реологические и технические свойства, методы оценки. Влияние основных факторов на удобоукладываемость. Пластификация бетонных смесей

Бетонная смесь: реологические и технические свойства, методы оценки. Влияние основных факторов на удобоукладываемость. Пластификация бетонных смесей

Бетонной смесью называют рационально составленную и тщательно перемешанную смесь компонентов бетона (вяжущее, вода, мелкий и крупный заполнители) до начала процессов схватывания и твердения.

Каждый из этих компонентов влияет на реологические свойства смеси (реология-наука о деформациях и текучести веществ). По своим свойствам бетонная смесь занимает промежуточное положение между вязкими жидкостями и твердыми телами.

Бетонную смесь удобно рассматривать как систему, состоящую из двух компонентов: цементного теста и заполнителя. Цементное тесто является основным структурообразующим компонентом в состав, которого входят цемент, вода и в ряде случаев тонкомолотые минеральные добавки. Чем больше в цементном тесте воды, тем пластичнее тесто и соответственно пластичнее бетонная смесь. При введении заполнителя в цементное тесто слои теста прилегающие к поверхности заполнителя теряют свою подвижность, смесь становится менее пластичной. Влияние заполнителя возрастает с увеличением его содержания

Одно из основных свойств бетонной смеси — тиксотропия — способность разжижаться (т. е. приобретать свойства жидкого тела) при периодически повторяющихся механических воздействиях (например, вибрации) и вновь загустевать при прекращении этого воздействия. Механизм тиксотропного разжижения заключается в том, что при вибрировании силы внутреннего трения и сцепления между частицами уменьшаются и бетонная смесь становится текучей. Это свойство широко используют при укладке и уплотнении бетонной смеси.

Удобоукладываемость — обобщенная техническая характеристика вязкопластичных свойств бетонной смеси. Под удобоукладываемостью понимают способность бетонной смеси под действием определенных приемов и механизмов легко укладываться в форму и уплотняться, не расслаиваясь. Удобоукладываемость смесей в зависимости от их консистенции оценивают по подвижности или жесткости.

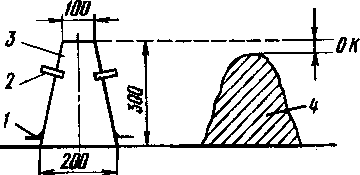

Подвижность — служит характеристикой удобоукладываемости пластичных смесей, способных деформироваться под действием собственного веса. Подвижность характеризуется осадкой стандартного конуса, отформованного из испытуемой бетонной смеси. Для этого металлическую форму-конус, установленную на горизонтальной поверхности, заполняют бетонной смесью в три слоя, уплотняя каждый слой штыкованием. Избыток смеси срезают, форму-конус снимают и измеряют осадку конуса из бетонной смеси — ОК (рис. 1) значение которой (в сантиметрах) служит показателем подвижности.

Рис. 1. Определение подвижности пластичных бетонных смесей по осадке конуса (ОК): 1 — опоры; 2 ---- ручка; 3 — форма-конус; 4 — бетонная смесь

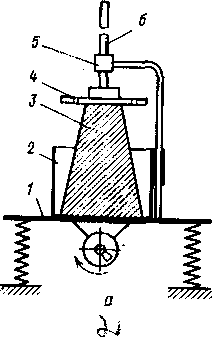

Жесткость — характеристика удобоукладываемости бетонных смесей, у которых не наблюдается осадки конуса (ОК = 0). Ее определяют по времени вибрации (в секундах), необходимому для выравнивания и уплотнения предварительно отформованного конуса из бетонной смеси с помощью специального прибора (рис. 2.)- который представляет собой металлический цилиндр 2 диаметром 240 мм и высотой 200 мм со штативом и штангой 6 и металлическим диском 4 с шестью отверстиями. Прибор закрепляют на стандартной виброплощадке 1 , в него вставляют форму-конус 3. Конус заполняют бетонной смесью в три слоя, штыкуя каждый слой 25 раз. Затем форму-конус снимают и, поворачивая штатив, опускают металлический диск 4 на поверхность бетонной смеси.

Рис. 2. Схема определения жесткости (Ж) бетонной смеси:

а – прибор в начальном положении; б – то же на момент окончания испытаний;

1 – виброплощадка; 2 – цилиндрическая форма; 3 – бетонная смесь; 4 – диск с отверстиями; 5 – втулка; 6 – штанга; 7 – бетонная смесь после вибрирования.

После этого включают вибратор. Время (в секундах), в течение которого смесь распределится в цилиндрической форме 2 равномерно и хотя бы через два отверстия диска начнет выделяться цементное молоко, принимается за показатель жесткости смеси (Ж).

В зависимости от удобоукладываемости различают жесткие и подвижные бетонные смеси, которые, в свою очередь, делятся на марки (табл. 1).

Жесткие бетонные смеси содержат небольшое количество воды и соответственно пониженное количество цемента в сравнении с подвижными смесями у бетонов равной прочности. Жесткие смеси требуют интенсивного механического уплотнения: длительного вибрирования, вибропрессования и т. п. Используют такие смеси при изготовлении сборных железобетонных изделий в заводских условиях (например, на домостроительных комбинатах); в построечных условиях жесткие смеси применяют редко.

Подвижные смеси отличаются большим расходом воды и соответственно цемента. Смеси марок Ш и П2 представляют собой густую массу, которая легко разжижается при вибрировании. Смеси марок ПЗ и П4 текучие; под действием силы тяжести они заполняют форму, не требуя значительных механических усилий. Подвижные смеси можно транспортировать бетононасосами по трубопроводам.

Связность способность бетонной смеси сохранять однородную структуру, т.е. не расслаиваться в процессе транспортирования, укладки и уплотнения. При механических воздействиях на бетонную смесь в результате ее тиксотропного разжижения часть воды как наиболее легкий компонент отжимается вверх. Крупный заполнитель, плотность которого обычно больше плотности растворной части (смеси цемента, песка и воды), опускается вниз (рис. 3)

Рис. 3. Схема расслоения бетонной смеси при длительных вибрационных воздействиях

а --- свежеприготовленная смесь; 6 — расслоившаяся смесь; 1 — направление движения воды: 2 — цементно-песчаный раствор:

3 - крупный заполнитель; 4 – вода.

Таблица 1

Классификация бетонных смесей

-

Марка по удобо-

Норма удобоукладьтаемости

укладываемости

Жесткость, с

Подвижность, см

Осадка конуса

Расплыв конуса

Сверхжесткие смеси

СЖ 3

Более 1 00

-

-

СЖ2

51-100

-

-

СЖ1

50 и менее

-

-

Жесткие смеси

Ж4

31-60

-

-

ЖЗ

21-30

-

-

Ж2

11-20

-

-

Ж1

5-10

-

-

Подвижные смеси

П1

4 и менее

1-4

-

П2

-

5-9

-

П3

-

10-15

-

П4

-

16-20

26-30

П5

-

21 и более

3 1 и более

Недостаточная связность делает бетон неоднородным, снижая его прочностные показатели и морозостойкость. Требуемые свойства бетонной смеси обеспечиваются правильным подбором состава бетона.

Пластификация бетонных смесей

В качестве пластифицирующих добавок наибольшее распространение получили поверхностно-активные вещества (ПАВ).

Поверхностно-активные добавки представляют собой особую группу органических веществ, введение которых в бетонные смеси позволяет существенно улучшить их удобоукладываемость. Вместе с тем поверхностно-активные добавки позволяют уменьшить водоцементное отношение и соответственно сократить расход цемента без снижения прочности материалов и изделий. Использование поверхностно-активных добавок в малых дозах (0,05...0,2% от массы цемента) позволяет па 8... 12% уменьшать удельный расход цемента в бетонах и растворах. Вместе с тем поверхностно-активные добавки повышают водонепроницаемость, морозостойкость, коррозионную стойкость долговечность материалов в конструкциях.

Действие поверхностно-активных добавок на цементные системы основано на следующих положениях физической химии. Поверхностно-активные вещества способны повышать поверхностное натяжение у поверхности раздела фаз, например на границах раздела фаз вода — твердое тело, вода — воздух. Мельчайшие частицы поверхностно-активных веществ адсорбируются, т. е. прочно связываются с внутренней поверхностью раздела тел, образуя на этих поверхностях молекулярные слои толщиной в одну молекулу. Величина этого адсорбционного слоя относится к диаметру цементной частицы так же, как толщина спички к высоте 30-этажного здания. Однако применение в малых дозах добавок поверхностно-активных веществ к цементным системам существенно меняет свойства их.

Суперпластификаторы в большинстве случаев представляют собой синтетические полимеры: производные меламиновой смолы или нафталинсульфокислоты (С-3); другие добавки (СПД, ОП-7 и др.) получены на основе вторичных продуктов химического синтеза. Суперпластификаторы, вводимые в бетонную смесь в количестве 0,15-1,2% от массы цемента, разжижают бетонную смесь в большей степени, чем обычные пластификаторы.

Пластифицирующий эффект сохраняется в течение 1-1,5 ч после введения добавки, а через 2-3 ч он уже невелик. В щелочной среде эти добавки переходят в другие вещества, безвредные для бетона и не снижающие его прочности.

Суперпластификаторы позволяют применять литьевой способ изготовления железобетонных изделий и бетонирования конструкций с использованием бетононасосов и трубного транспорта бетонной смеси. С другой стороны, эти добавки дают возможность существенно снизить В/Ц, сохраняя подвижность смеси, и изготовлять высокопрочные бетоны. Применение суперпластификаторов - значительный технический прогресс в технологии бетона.

Основной закон прочности бетона

Прочность бетона зависит от прочности составляющих его материалов и от прочности сцепления их друг с другом. Прочность заполнителя (песка, щебня, гравия) в тяжелом бетоне, как правило, выше заданной прочности бетона, поэтому мало влияет на последнюю. Таким образом, прочность бетона определяется в основном двумя факторами:

-прочностью затвердевшего цементного камня;

-прочностью его сцепления с заполнителем.

Прочность цементного камня в свою очередь, зависит от двух факторов: активности (марки) используемого цемента(Rц) и соотношения количеств цемента и воды (Ц/В).

Чем выше марка цемента, тем при прочих равных условиях будет прочнее цементный камень. Зависимость прочности цементного камня от соотношения цемента и воды в бетонной смеси объясняется следующим. Цемент при твердении химически связывает не более 20-25 % воды от своей массы. Но чтобы обеспечить необходимую пластичность цементного теста и, соответственно, подвижность бетонной смеси, необходимо брать 40. ..80 % воды от массы цемента. Вода, кроме того, необходима для смачивания поверхности песка и крупного заполнителя: большая удельная поверхность заполнителя требует большего расхода воды. Естественно, чем больше в бетоне будет свободной, химически не связанной воды, тем больше впоследствии будет пор в цементном камне и соответственно ниже станет его прочность.

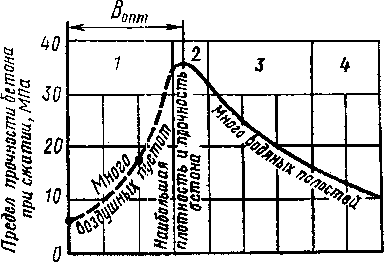

С другой стороны, если не обеспечить необходимую удобоукладываемость бетонной смеси, соответствующую принятому в данном конкретном случае методу уплотнения, то из-за недоуплотнения в структуре бетона появятся крупные пустоты и участки с нарушенной связью «цементный камень — заполнитель», что приведет к резкому снижению прочности бетона.

120 /40 160 180 200

Количество воды затворения кг/м3

Рис.1.Кривая зависимости прочности бетона от количества воды затворения (при неизменном расходе цемента и способе уплотнения):

1 — слишком жесткие недоуплотнённые бетонные смеси; 2- смеси с оптимальным количеством волы затворения (Вопт); 3 — подвижные смеси; 4 — литые бетонные смеси

Экспериментально кривая зависимости прочности бетона от количества воды затворения (В) при постоянном расходе цемента (Ц) (т. е. фактически от В/Ц) и при одинаковом методе уплотнения (рис. 1.) подтверждает сказанное выше. Левая ветвь кривой отвечает недоуплотненным бетонным смесям, слишком жестким для данного способа уплотнения. При возрастании количества воды затворения до известного предела бетонная смесь укладывается плотнее, уменьшается объем пустот, а прочность бетона повышается. При оптимальном (для данного способа уплотнения) количестве воды бетон имеет наибольшую прочность и плотность, что соответствует максимуму на кривой прочности. Дальнейшее увеличение количества воды разжижает бетонную смесь, повышает ее подвижность. Однако добавляемая вода лишь частично связывается цементом, а избыток ее образует в бетоне поры — и в результате прочность бетона понижается (правая ветвь кривой).

Для каждой бетонной смеси существует оптимальное количество воды, которое позволяет получить при данном способе уплотнения бетон с минимальной пористостью и наибольшей прочностью.

Прочность сцепления между цементным камнем и заполнителем определяется в основном качеством поверхности заполнителя. Для обеспечения высокой прочности сцепления поверхность зерен заполнителя должна быть чистой и шероховатой. Например, бетон на щебне при прочих

равных условиях прочнее бетона на гравии. В обобщенном виде этот показатель именуется коэффициентом качества заполнителей (А).

Высказанные теоретические предпосылки были положены в основу экспериментальных исследований зависимости прочности бетона от Ц/В, марки цемента и качества заполнителей (под прочностью здесь и далее подразумевается марочная прочность, т. е. прочность после 28 суток твердения в стандартных условиях).

Rб = ARц (Ц/В + в)

Приведенная формула предложена И. Боломеем и уточнена Б. Г. Скрамтаевым. Она выражает основной закон прочности бетона и используется для определения состава бетона по заданным параметрам.

Для обычных бетонов (марок ниже М400 – М500) в интервале Ц/В=1.4….2.5 формула

Боломея – Скрамтаева имеет вид;

Rб = АRц (Ц/В – 0.5)

а для высокопрочных бетонов при Ц/В = 2,5….3,3

Rб = А1Rц (Ц/В + 0.5)

Основы технологии бетона. Подбор состава тяжелого бетона.

Подбор состава бетона производят с целью получения бетона с требуемыми качественными показателями, установленными в проектной документации на изделия или конструкции, при минимальном расходе цемента или другого вяжущего

Общая схема расчета следующая:

1. Расчет состава бетона начинают с определения цементно-водного отношения по формулам . Rб=АRЦ. (Ц\В – 0,5) или Rб=А1RЦ.(Ц\В+0,5) исходя из заданного класса (марки) бетона. Выбор марки цемента производят по таблице:

|

Марка

|

М 150 |

М 120 |

М250

|

М300

|

М350 |

М400

|

М450

|

М500

|

М600

|

|

Бетона |

|

|

|

|

|

|

|

|

|

|

Марка |

300 |

300 |

300 |

400 |

400 |

500 |

550 |

550 |

600 |

|

цемента |

|

400 |

400 |

500 |

500 |

600 |

600 |

600 |

|

При расчете состава бетона для конструкций, не подвергающихся агрессивным воздействиям, принимают вычисленное водоцементное отношение, обеспечивающее требуемую прочность бетона. Однако к гидротехническим и другим конструкциям могут предъявляться дополнительные требования (по морозостойкости, водонепроницаемости, стойкости против химической коррозии и т.п.). Поэтому расчет состава гидротехнического и дорожного бетонов необходимо производить с учетом установленного нормами ограничения В/Ц.

2. Количество воды затворения находят в зависимости от заданной подвижности или жесткости бетонной смеси по графикам или таблицам с учетом водопотребности мелкого заполнителя.

3. Расход цемента находят, зная количество воды затворения и водоцементное отношение: Ц ,=-В/(В/Ц). Если расход цемента на ] м" бетона окажется меньше допускаемого по нормам, то количество его следует увеличить до требуемой нормы, сохранив прежнее В/Ц. Расход воды при этом пересчитывают, исходя из увеличенного расхода цемента. Минимальный расход вяжущего для бетонных конструкций - 200 кг/м , для железобетонных - 220 кг/м и конструкций, работающих в агрессивных средах - 250 кг/м.

4. Расход крупного и мелкого заполнителей определяют исходя из следующих положений:

а) объем плотно уложенного бетона (принимают в расчете равным 1 м3 или 1000 дм без учета воздушных пустот) слагается из объема зерен мелкого и крупного заполнителей и объема цементного теста, заполняющего пустоты между зернами заполнителей. Уравнение, выражающее это положение и называемое уравнением абсолютных объемов, может быть представлено в следующем виде:

Ц/ρц + В/ρв +П/ρп+ Щ/ρщ = 1000

б) пустоты между зернами крупного заполнителя должны быть заполнены растворной частью с учетом некоторой раздвижки зерен, величина которой определяется коэффициентом раздвижки Кразд.

Ц/ρц + П/ρп + В/ρв = К/ρнщ Vпуст Кразд.

Где Ц,В,П,Щ – расходы соответственно цемента, воды, песка и крупного заполнителя кг/м3; ρц ρв ρп ρщ - плотности этих материалов; ρн к - насыпная плотность крупного заполнителя;Vпустщ - относительный объем пустот (пустотность) крупного заполнителя, определяемый по формуле Vпустщ = (ρн щ/ρщ) Кразд.- коэффициент раздвижки: для жестких бетонных смесей, Кразд. – 1,05 – 1,15, в среднем 1,1 для подвижных смесей – по графику (рис.1) в зависимости от объема цементного теста Vц.т.=Ц/ρц + В/ρв. С учетом водопотребности песка (Вп) Кразд.= К’разд. + (7 + Вп) х 0,03.

Решая совместно приведенные выше два уравнения, получаем формулы для определения расходов (кг/м3): крупного заполнителя;

1000

Щ= Vпуст * Кразд + 1

ρнщ ρщ

и песка;

П = [1000 – ( Ц + В + Щ ) ] ρц

ρц ρщ

Полученный состав бетона может быть выражен двумя способами:

А) количеством составляющих (кг) для получения 1м3 бетона (например, цемент — 300, вода — 200, песок — 650 и щебень — 1250);

Б) соотношением компонентов в частях по массе или по объему; при этом количество цемента принимают за 1 (например, запись 1:2:4 при В/Ц = 0,7 означает, что на 1 ч. цемента берется 0,7 ч. воды, 2 ч. песка и 4 ч. крупного заполнителя).

При использовании влажных заполнителей необходимо учитывать содержащуюся в них воду и соответственно уменьшать количество воды затворения, чтобы суммарное количество воды было равно расчетному.

Способы приготовления, транспортирования, укладки и уплотнения бетонной смеси

Бетонные смеси приготовляют в бетоносмесительных цехах предприятий сборного железобетона или на автоматизированных бетонных заводах.

Приготовление бетонной смеси должно обеспечит получение однородной массы. Оно состоит из точного дозирования и смешивания исходных материалов. Составляющие материала дозируют по массе (исключение допускается для воды). Применяют дозаторы с автоматическим и ручным управлением - последние для малых бетоносмесительных установок. В автоматических дозаторах с центрального пульта управления осуществляется установка аппаратуры на требуемую массу. Допускаются отклонения при дозировании цемента и воды ±1%, для заполнителей ±2% (по массе).

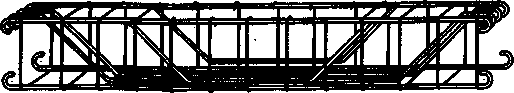

Бетоносмесительные машины циклического действия подразделяют на гравитационные и с принудительным смешиванием. Для получения подвижных бетонных смесей применяют гравитационные бетоносмесители, работающие по принципу свободного падения перемешиваемого материала. При вращении барабана смесителя (рис. 1.) внутренние лопасти захватывают бетонную смесь, поднимаю ее, затем бетонная смесь свободно падает с некоторой высоты и при этом перемешивается. Время перемешивания, необходимое для получения однородной бетонной смеси, зависит от емкости барабана и подвижности смеси и составляет: для смесителей емкостью до 500 дм3 1- 1,5 мин; ёмкостью 1200 дм3 – около 3 мин и ёмкостью 2400 дм3 около 3 мин.

Рис.1. Схема конусного барабана гравитационного бетоносмесителя:

1 – корпус; 2 – обечайка; 3 и 4 – лопасти; 5 – с грелки показывают перемещение бетонной смеси.

Жесткие бетонные смеси лучше перемешивать в смесителях принудительного действия. В этих смесителях; бетонная смесь принудительно перемешивается в смесительной чаше или барабане при помощи смешивающих устройств: лопастей, лопаток, гребков и т.п. Широко применяют два типа бетоносмесителей с принудительным перемешиванием: противоточные с горизонтальной чашей, вращающейся в направлении, противоположном вращению смешивающих устройств, размешенных в горизонтальной плоскости, перемешанная смесь выгружается через люк в днище чаши; роторные турбинного типа с горизонтальной неподвижной чашей и вращающимся в центре ротором, на котором насажены смешивающие устройства, расположенные в горизонтальной плоскости.

Для жестких мелкозернистых смесей с низкими В/Ц эффективно виброперемешивание, при котором частицы совершают колебательные движения.

Бетоносмесители непрерывного действия требуют меньших удельных затрат электроэнергии и имеют значительно большую производительность (30, 60, 120 м3/ч бетонной смеси) по сравнению с гравитационными смесителями циклического действия.

Автоматизация бетонных заводов основана на применении автоматических дозаторов, а также на программном управлении всеми стадиями процесса перемешивания. Предусматривается оптимизация с помощью ЭВМ состава бетона и режима работы соответственно программе, базирующейся на информации о качестве сырья и ходе технологического процесса

Бетонный завод должен выдать на каждую партию бетонной смеси паспорт, в котором указывается марка бетона, удобоукладываемость бетонной смеси и др.

Транспортирование бетонной смеси к месту укладки должно обеспечит, сохранение ее однородности и степени подвижности. При длительной перевозке бетонная смесь загустевает вследствие гидратации цемента, поглощения воды заполнителями и испарения, однако подвижность смеси к моменту укладки ее должна быть не меньше проектной.

При выборе способа транспортирования необходимо учитывать дальность и скорость перевозки, подвижность смеси и экономичность способа. На заводах бетонные смеси транспортируют бетонораздатчиками. самоходными тележками, ленточными транспортерами; в цехах малой и средней мощности — электротельферами и электрокарами. Подвижные смеси можно транспортировать на большие расстояния по трубам с помощью пневматических установок. На строительные площадки, где ведутся бетонные работы, бетонную смесь доставляют в авто-бетон осмеем гелях, в которых бетонную смесь перемешивают примерно за 5 мин до прибытия на место. Качество и долговечность бетона во многом зависит от правильности укладки. Методы укладки и уплотнения определяются видом бетонной смеси (пластичная или жесткая, тяжелый или лёгкий бетон) и типом конструкции. В результате уплотнения бетонная смесь заполняет форму или опалубку, причем уплотненная бетонная смесь должна иметь однородное строение и минимальный объем воздушных пустот, после уплотнения остается не более2 – 3% воздуха ( т.е. 20 – 30 дм3 на 1 м3 бетона).

Вибрирование – наиболее эффективный метод укладки, основанный на использовании тиксотропных свойств бетонной смеси. При вибрировании частицами бетонной смеси передаются быстрые колебательные движения от источника колебаний – вибратора. При вибрировании жесткая бетонная смесь как бы превращается в тяжелую жидкость, которая плотно заполняет все части формы, а воздух, содержащийся в бетонной смеси, при этом поднимается вверх и выходит из смеси. Бетонная смесь приобретает плотную структуру. При недостаточном времени вибрирования бетонная смесь уплотняется не полностью, при слишком долгом — она может расслоиться: тяжелые компоненты — щебень, песок концентрируются внизу, а вода выступает сверху.

Плотность укладки бетонной смеси контролируют по величине коэффициента уплотнения, который равен отношению фактической плотности свежеуплотненного бетона к его расчетной плотности. Уплотнение считается "полным" при коэффициенте уплотнения .0,98-1.

В зависимости от вида и формы бетонируемой конструкции применяют различные типы вибраторов. При бетонировании конструкции большой площади и небольшой толщины (до 200.. .300 мм), например бетонных покрытий дорог, полов промышленных зданий и т. п., используют поверхностные вибраторы массивных элементов значительной толщины — глубинные вибраторы с наконечниками различной формы и размеров. Часто применяют одновременно несколько вибраторов, которые собирают в пакеты. Тонкостенные бетонные конструкции, насыщенные арматурой (колонны, несущие стены), уплотняют навесными вибраторами, прикрепляемыми к поверхности опалубки. В заводских условиях при изготовлении бетонных камней, крупных блоков, панелей и других изделий пользуются виброплощадками на которые, устанавливают формы с бетонной смесью.

На практике часто используют комбинированные способы уплотнения бетонной смеси. Так, при формовании железобетонных изделий из жестких бетонных смесей применяют вибрирование под нагрузкой. При величине прессующего давления поверхности изделия

0,05-0,15 МПа можно способом вибропрессования плотно уложить особо жесткие бетонные смеси с количеством воды затворения 120-130кг/м3 и В/Ц= 0.3-0,35.

Виброштампование часто применяют для формования коробчатых и ребристых плит, лестничных маршей со ступеньками и других профилированных изделий. Бетонная смесь, уложенная в форму, формуется и уплотняется при помощи погружаемого е нее виброштампа.

Вибропрокат осуществляется на специальных вибропрокатных станах. Этим способом изготовляют изделия из тяжелого и легкого бетонов (например, вибропрокатные керамзкгобетонные панели).

При центробежном способе формования для уплотнения бетонной смеси используют центробежную силу возникающею при вращении формы с уложенной в нее бетонной смесью. Скорость вращения формы 400-900 об/мин. При этом бетонная смесь равномерно распределяется по стенкам формы и хорошо уплотняется. Часть воды затворения (20-30%) отжимается к внутренней поверхности изделия и тем самым понижается величина В/Ц. Это способствует уменьшению пористости и водопроницаемости бетона Центробежное формование применяют для изготовления полых изделий: железобетонных труб, полых колонн, опор и др.

Вибровакуумирование позволяет извлечь из свежеуложенной бетонной смеси 10-20% от общего количества воды затворения и получить более плотный бетон. Вакуумирование осуществляют специальным оборудованием (вакуум-щитами, вакуум-вкладышами и т.п.). Основной его частью является вакуум-полость, в которой создается разрежение. Вакуум-щиты укладывают своей рабочей поверхностью, снабженной фильтровальной тканью, на бетон. Фильтр предотвращает отсос частиц цемента в процессе вакуумирования.

Твердение бетона в различных условиях и методы его ускорения. Зимнее бетонирование

Различают естественное и искусственное твердение бетона. Естественное твердение можно ускорить, применяя быстротвердеющие цементы, жесткие бетонные смеси, добавки-ускорители твердения. Искусственное твердение - так называемая температурно-влажностная обработка, применяемая в заводских условиях.

Для получения 70% прочности надо было бы выдерживать изделия в формах в нормальных условиях не менее 7 суток, что потребовало бы громадного количества форм, большого увеличения производственных площадей. Поэтому одной из главных задач в технологии бетона является усовершенствование - существующих и разработка новых методов ускорения твердения бетона. Широко применяют методы тепловой обработки бетона, которые дают возможность повысить температуру бетона при обязательном сохранении его влажности. В результате увеличивается скорость химических реакций взаимодействия цемента с водой и значительно повышается начальная (суточная) прочность бетона

На заводах сборного железобетона чаще всего применяют прогрев изделий при атмосферном давлении в паровоздушной среде с температурой 80-85°С или выдерживание в среде насыщенного пара при 100°С. Стремятся применять насыщенный пар, чтобы исключить высыхание бетона и создать условия, благоприятствующие гидратации цемента

Пропаривание при нормальном давлении осуществляют в пропарочных камерах периодического или непрерывного действия. В первом случае отформованные изделия, находящиеся в формах или поддонах, загружают в камеру с крышкой, которая имеет водяной затвор, препятствующий потере пара. В камеру подают пар, и температура постепенно (со скоростью 15-20.°С/ч) повышается до максимальной (80- 100°С). При этом изделия прогреваются на всю толщину. Затем дается изотермическая выдержка, после которой изделия медленно охлаждаются. Постепенный подъем температуры, и постепенное охлаждение обеспечивают более полную гидратацию цемента и предотвращают появление трещин в изделиях. Продолжительность пропаривания зависит от химико-минералогической характеристики цемента и состава бетона: для изделий из подвижных бетонных смесей - 4-8 ч. Режим пропаривания устанавливают после опытной проверки.

Прочность пропаренного бетона (т.е. примерно через 1 суток после изготовления) составляет около 65-75% от марки. Следовательно, пропаривание при нормальном давлении ускоряет твердение бетона примерно в 7-8 раз.

Различают туннельные (горизонтальные) и вертикальные камеры тепловой обработки непрерывного действия. Формы-вагонетки с отформованными изделиями в этих камерах последовательно проходят три зоны: подогрева, изотермической выдержки и охлаждения. В этих камерах процесс тепловой обработки изделий осуществляется с использованием принципа противотока Пар поступает в верхнюю зону камеры (зону изотермического прогрева) через перфорированную трубу. Холодные изделия движутся вверх навстречу все более горячей паровоздушной среде. После прохождения зоны изотермического прогрева изделия опускаются вниз и постепенно охлаждаются.

При элекгропрогреве в качестве источника тепла используют электрическую энергию. Для Прогрева бетона применяют трехфазный переменный ток нормальной частоты (50 Гц). Постоянный ток не пригоден, так как он вызывает разложение (электролиз) воды. Распределение тока в уложенном бетоне осуществляется через металлические электроды, располагаемые или на поверхности бетона (пластинчатые, полосовые), или внутри него (внутренние стержневые и струнные).

Значительный эффект дает применение кратковременного (в течение 5-10 мин) элекгроразогрева бетонной смеси до температуры 80-90°С в специальных бункерах током напряжения 380 В. Предварительно разогретую смесь укладывают в формы и уплотняют. Выделение тепла при гидратации цемента способствует поддержанию повышенной температуры твердеющего бетона и ускорению его твердения.. Способ предварительного электропрогрева смеси успешно применяют при зимних бетонных работах.

Обработка лучистой энергией эффективна для тонкостенных полых изделий. Излучатели инфракрасных лучей в виде нагревательных устройств, обогреваемых электрическим током или газом, помещают в пустоты изделий. Стенки изделия поглощают лучистую энергию, которая аккумулируется в бетоне в виде тепла.

Добавки (хлористого кальция, хлористого натрия, кальцинированной соды, растворимого стекла) ускоряют процессы твердения цемента.

Дозировка хлористого кальция составляет 1 -2% от массы цемента (считая на безводную соль). Увеличение добавки хлористого кальция может привести к коррозии стальной арматуры, а также к появлению высолов на поверхности бетона. Добавка хлористого кальция в 2-4 раза увеличивает начальную прочность бетона (в возрасте до 3 суток), а прочность бетона в возрасте 28 суток остается примерно той же, что и без добавки. При введении хлористого кальция надо учитывать, что он оказывает пластифицирующее действие на бетонную смесь и дает возможность па 5-6% уменьшить количество воды затворения, а соответственно и расход цемента при изготовлении бетона.

Комплексное использование методов ускорения твердения бетона дает наибольший технико-экономический эффект.

Твердение бетона при отрицательных температурах

При температуре ниже 0°С твердение бетона практически прекращается, если в бетон не добавлены соли (CaCl2; NaCl, поташ снижающие точки замерзания воды). Применяют в количестве до 10% от массы цемента. Замерзание бетона в раннем возрасте влечёт за собой значительное понижение его прочности. Это объясняется тем, что свежий бетон насыщен водой, которая замерзая, расширяется и разрывает связи между поверхностью заполнителя и слабым цементным камнем. Кроме того значительно уменьшается сцепление бетона с арматурой.

При бетонировании зимой для обеспечения твердения бетона в теплой и влажной среде

используются два способа:

1) Использование внутреннего запаса тепла бетона.

2) Дополнительная подача тепла бетону из вне.

При первом способе используют БТЦ (экзотермия цемента) ускорители твердения, уменьшают количество воды , вводя в смесь пластифицирующие добавки , используют предварительный подогрев бетонной смеси , подогревают воду до 80°С или воду смешанную с заполнителем до 50°С. Минимальная температура в момент укладки должна быть не менее 5 °С. Используют способ термоса- тепло выделяется во время твердения в первые 3-7 суток покрывая опалубку и все открытые части бетона опилками, шлаком, пенопластом, матами из минеральной ваты. Это возможно только при бетонировании массивных конструкций.

Существу три способа подачи тепла из вне:

1) электроподогрев для этого стальные пластинки-электроды укладывают сверху или с боков конструкции.

2)обогрев бетона паром, пропускаемым между двойной опалубкой, или по трубам, находящимся внутри бетона или в опалубке. Температура пара 58-80°С, через двое суток

бетон достигает прочности, которую приобретает через 7 суток нормального твердения.

3)обогрев воздуха окружающего бетон устраивают фанерный или брезентовый тепляк, в котором устанавливают временные печи и т.д. и сосуды с водой.

Прочность, марка и класс бетона

Тяжелый бетон — основной конструкционный строительный материал, поэтому оценке его прочностных свойств уделяется большое внимание. Прочностные характеристики бетона определяют строго в соответствии с требованиями стандартов. Используется несколько показателей, характеризующих прочность бетона. Неоднородность бетона как материала учитывается в его основной прочностной характеристике — классе бетона.

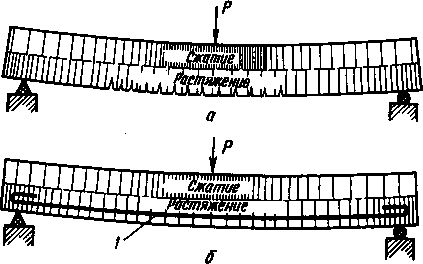

Прочность. Как и у всех каменных материалов, предел прочности бетона при сжатии значительно (в 10... 15 раз) выше, чем при растяжении и изгибе. Поэтому в строительных конструкциях бетон, как правило, работает на сжатие. Когда говорят о прочности бетона, подразумевают его прочность на сжатие. В остальных случаях оговаривается вид прочности.

Бетон на портландцементе набирает прочность постепенно. При нормальной температуре и постоянном сохранении влажности рост прочности бетона продолжается длительное время, но скорость набора прочности со временем затухает.

Прочность бетона принято оценивать по среднему арифметическому значению результатов испытания образцов данного бетона через 28 суток нормального твердения. Для этого используют образцы-кубы размером 150 х150 х150 мм, изготовленные из рабочей бетонной смеси и твердевшие при (20 ±2) °С на воздухе при относительной влажности 95 % (или в иных условиях, обеспечивающих сохранение влаги в бетоне). Методы. определения прочности бетона регламентированы стандартом.

Марка бетона. По среднему арифметическому значению прочности бетона устанавливают его марку — округленное значение прочности (причем округление идет, всегда в нижнюю сторону). Для тяжелого бетона установлены следующие марки по прочности на сжатие: 50, 75, 100, 150, 200, 250, 300, 350, 400, 450,500, 550, 600, 700 и 800 кгс/см2. При обозначении марки используют индекс «М»; так, например, марка бетона М350 означает, что его средняя прочность не менее 35 МПа (но не более 40).

Отличительная особенность бетона — значительная неоднородность его свойств. Это объясняется изменчивостью в качестве сырья (песка, крупного заполнителя и даже цемента), нарушением режима приготовления бетонной смеси, ее транспортировки, укладки (степени уплотнения) и условиями твердения. Все это приводит к разбросу значений прочности бетона одной и той же марки. Чем выше культура производства (лучше качество подготовки материалов, приготовления и укладки бетона и т. п.), тем меньше будут возможные колебания прочности бетона. Для строителя важно получить бетон не только с заданной средней прочностью, но и с минимальными отклонениями (особенно в низшую сторону) от этой прочности. Показателем, который учитывает возможные колебания качества бетона, является класс бетона.

Класс бетона — это численная характеристика какого-либо его свойства (в том числе и прочности), принимаемая с гарантированной обеспеченностью (обычно 0,95). Это значит, что установленное классом свойство, в данном случае прочность бетона, достигается не менее чем в 95 случаях из 100.

Понятие «класс бетона» позволяет назначать прочность бетона с учетом ее фактической или возможной вариации. Чем меньше изменчивость прочности, тем выше класс бетона при одной и той же средней прочности.

ГОСТ 26633 — 85 устанавливает следующие классы тяжелого бетона по прочности на сжатие (МПа): 3,5; 5; 7,5; 10; 12,5; 1 5; 20; 25; 30; 32,5; 40; 45; 50; 55 и 60. Класс по прочности на сжатие обозначают латинской буквой В, справа от которой приписывают его гарантированную прочность в МПа. Так, у бетона класса В 1 5 предел прочности при сжатии не ниже 15 МПа с гарантированной обеспеченностью 0,95.

Соотношение между классами и марками бетона неоднозначно и зависит от однородности бетона, оцениваемой с помощью коэффициента вариации. Чем меньше коэффициент вариации, тем однороднее бетон.

Класс бетона одной и той же марки заметно увеличивается при снижении коэффициента вариации. Так, при марке бетона МЗОО и коэффициенте вариации 18 % класс бетона будет В 15, а при коэффициенте вариации 5 % — В20, т. е. на целую ступень выше. Это показывает, как важно тщательное выполнение всех технологических операций и повышение культуры производства. Только в этом случае достигается высокая однородность бетона и более высокий класс его прочности при неизменном расходе цемента.

Строительными нормами принят нормативный коэффициент вариации прочности бетона, равный 13,5 % и характеризующий технологию бетонных работ как удовлетворительную.

Соотношение между классами бетона по прочности на сжатие и его марками при нормативном коэффициенте вариации, равном 13,5 %, приведено в таблице.

Таблица: Соотношение между марками и классами тяжелого бетона по прочности при коэффициенте вариации 13,5 %.

-

Класс бетона

Средняя прочность данного класса

КГС/СМЛ

Ближайшая

марка

бетона

Класс бетона

Средняя

прочность

данного

класса

кг/см3

Ближайшая марка бетона

В3,5

46

М50

В30

393

М400

В5

65

М75.

В35

458

М450

В7,5

98

М100

В40

524

М550

В10

131

М150

В45

589

М600

В12.5

164

М150

ВЗО

655

М600

В15

196

М2СЮ

В55

720

М700

В20

262

М250

В60

786

М800

В25

327

М350

Соотношение между классом и марками бетона по прочности при нормативном коэффициенте вариации V = 13,5% следует принять Rб =В/0,778, например, для класса В5 средняя прочность будет Rсрб = 6,43 МПа.

Свойства тяжелого бетона

К основным свойствам тяжелого бетона, кроме прочности, относят: пористость, деформативность (модуль упругости, ползучесть, усадку), водопроницаемость, морозостойкость, теплофизические свойства и др.

Деформатнвность бетона. Бетон под нагрузкой ведет себя не как идеально упругое тело (например, стекло), а как упруго-вязко-пластичное тело. При небольших напряжениях (не более 0,2 от предела прочности) бетон деформируется как упругий материал. При этом его начальный модуль упругости зависит от пористости и прочности и составляет для тяжелых бетонов (2,2... 3,5) • 104 МПа (у сильнопористых ячеистых бетонов модуль упругости около 1 • 104 МПа).

При больших напряжениях начинает проявляться пластическая (остаточная) деформация, развивающаяся в результате роста микротрещин и пластических деформаций гелевой составляющей цементного камня.

Ползучесть — склонность бетона к росту пластических деформаций при длительном 'действии статической нагрузки. Ползучесть бетона также связана с пластическими свойствами цементного геля и микротрещинообразованием. Она носит затухающий во времени характер. Абсолютные значения ползучести зависят от многих факторов. Особенно активно ползучесть развивается, если бетон нагружается в раннем возрасте. Ползучесть можно оценивать двояко: как положительный процесс, помогающий снижать напряжения, возникающие от термических и усадочных процессов, и как отрицательное явление, например, снижающее эффект от предварительного напряжения арматуры.

Усадка — процесс сокращения размеров бетонных элементов при их нахождении в воздушно-сухих условиях. Основная причина усадки — сжатие гелевой составляющей цементного камня при высыхании. Усадка бетона тем выше, чем больше объем цементного теста в бетоне. В среднем усадка тяжелого бетона составляет 0,3... 0,4 мм/м. Вследствие усадки бетона в бетонных и железобетонных конструкциях могут возникнуть большие усадочные напряжения, поэтому элементы большой протяженности разрезают усадочными швами во избежание появления трещин. При усадке бетона 0,3 мм/м в конструкции длиной 30м общая усадка составит 10 мм. Усадочные трещины в бетоне на контакте с заполнителем и в самом цементном камне могут снизить морозостойкость и послужить очагами коррозии бетона.

Пористость. Как это ни покажется странным, бетон — плотный на вид материал имеет заметную пористость. Причина ее возникновения в избыточном количестве воды затворения. Бетонная смесь после правильной укладки представляет собой плотное тело. При твердении часть воды химически связывается минералами цементного клинкера (для портландцемента около 0,2 от массы цемента), а оставшаяся часть постепенно испаряется, оставляя после себя поры. В этом случае пористость бетона можно определить по формуле

П=[(В-ω Ц)/1000] х 100

где В и Ц — расходы воды и цемента в кг на 1 м3 (1000 дм3); ω — количество химически связанной воды в долях от массы цемента.

Так, например, в возрасте 28 суток цемент связал 17 % воды от своей массы; расход воды в этом бетоне — 180 кг, а цемента — 320 кг. Тогда пористость бетона будет;

П = [(180 х 0,17х320)/1000] х 100=1 2,6%.

Это общая пористость, включающая микропоры геля и капиллярные поры (объем вовлеченного воздуха мы не рассматриваем). С точки зрения влияния на проницаемость и морозостойкость бетона важно количество капиллярных пор. Относительный объем таких пор можно вычислить по формуле,

Пк = [(В – 2ω Ц)/1 000] х100.

В рассматриваемом случае объем капиллярных пор будет 7, 1 %.

Водопоглощение и проницаемость. Благодаря капиллярно-пористому строению бетон может поглощать влагу как при контакте с ней, так и непосредственно из воздуха. Гигроскопическое влагопоглощение у тяжелого бетона незначительно, но у легких бетонов (а в особенности у ячеистых) может достигать соответственно 7 — 8 и 20. ..25 %,

Водопоглощение характеризует способность бетона впитывать влагу в капельножидком состоянии; оно зависит, главным образом, от характера пор. Водопоглощение тем больше, чем больше в бетоне капиллярных сообщающихся между собой пор. Максимальное водопоглощение тяжелых бетонов на плотных заполнителях достигает 4... 8 % по массе (10. ,.20 % по объему). У легких и ячеистых бетонов этот показатель значительно выше. Большое водопоглощение отрицательно сказывается на морозостойкости бетона. Для уменьшения водопоглощения прибегают к гидрофобизации бетона, а также к устройству паро- и гидроизоляции бетонных конструкций.

Водопроницаемость бетона определяется в основном проницаемостью цементного камня и контактной зоны «цементный камень — заполнитель»; кроме того, путями фильтрации жидкости через бетон могут быть микротрещины в цементном камне и дефекты сцепления арматуры с бетоном. Высокая водопроницаемость бетона может привести его к быстрому разрушению из-за коррозии цементного камня.

Для снижения водопроницаемости необходимо применять заполнители надлежащего качества (с чистой поверхностью), а также использовать специальные уплотняющие добавки (жидкое стекло, хлорное железо) или расширяющиеся цементы. Последние используются для устройства бетонной гидроизоляции. По водонепроницаемости бетон делят на марки W0.2; W0.4; W0.6; W0.8; и W1.2. Марка обозначает давление воды (МПа), при котором образец-цилиндр высотой 15 см не пропускает воду при стандартных испытаниях.

Морозостойкость — главный показатель, определяющий долговечность бетонных конструкций в нашем климате. Морозостойкость бетона оценивается путем попеременного замораживания при минус (18 ±2) °С и оттаивания в воде при (18 ±2 ) °С предварительно насыщенных водой образцов испытуемого бетона. Продолжительность одного цикла 5... 10 ч в зависимости от размера образцов.

За марку по морозостойкости принимают наибольшее число циклов «замораживания —

оттаивания», которое образцы выдерживают без снижения прочности на сжатие более 5 % по сравнению с прочностью контрольных образцов в начале испытаний. Установлены следующие марки бетона по морозостойкости: F25; F35; F50; F75; F100…..F1000. Стандартом предусмотрены и ускоренные методы испытаний в растворе соли или глубоким замораживанием до минус (50+5)°С.

Причиной разрушения бетона в рассматриваемых условиях является капиллярная пористость.

Вода по капиллярам попадает внутрь бетона и, замерзая там, постепенно разрушает его структуру.

Для получения бетонов высокой морозостойкости необходимо добиваться минимальной

капиллярной пористости (не выше 6,5. ..6 %). Это возможно путем снижения содержания воды

в бетонной смеси, что, в свою очередь, достигается путем использования:

а) жестких бетонных смесей, интенсивно-уплотняемых при укладке;

б) пластифицирующих добавок, повышающих удобоукладываемость бетонных смесей без

добавления воды.

Есть еще один путь повышения морозостойкости бетона — гидрофобизация (объемная или поверхностная); в этом случае снижается водопоглощение бетона и соответственно

повышается его морозостойкость.

Теплофизические свойства. Из них важнейшими являются теплопроводность, теплоемкость и температурные деформации.

Теплопроводность тяжелого бетона даже в воздушно-сухом состоянии велика — около 1,2. ,.1,5 Вт/(м - К), т. е. в 1,5. ..2 раза выше, чем у кирпича. Поэтому использовать тяжелый бетон в ограждающих конструкциях можно только совместно с эффективной теплоизоляцией. Легкие бетоны, в особенности ячеистые, имеют не высокую теплопроводность 0,1 — 0,5 Вт/(м К), и их применение в ограждающих конструкциях предпочтительнее.

Теплоемкость тяжелого бетона, как и других каменных материалов, находится в пределах

0,75 - 0,92 Дж (кг К); в среднем — 0,84 Дж (кг К).

Температурные деформации. Температурный коэффициент линейного расширения ТКЛР тяжелого бетона (10... 12) – 10-6 К-1Это значит, что при увеличении температуры бетона на 50° (от -20° до +30 °С) расширение составит примерно 0,5 мм/м. Поэтому во избежание растрескивания сооружения большой протяженности разрезают температурными швами.

Большие колебания температуры могут вызвать внутреннее растрескивание бетона из-за различного теплового расширения крупного заполнителя цементного камня.

Специальные виды тяжелого бетона

Высокопрочный бетон М600-М1000 получают на основе высокопрочного портландцемента, промытого песка и щебня не ниже М 1200-М 1400.

Малоподвижные и жесткие смеси приготовляют с низкими В/Ц. = 0,27-0,45 в бетоносмесителях принудительного действия (например, турбинных). Для плотной укладки этих смесей при формовании изделий и конструкций используют интенсивное уплотнение: вибрирование с пригрузом, двойное вибрирование, сильное прессование. Значительно облегчают уплотнение Суперпластификаторы, не понижающие прочности бетона.

Высокопрочные бетоны являются, как правило, и быстротвердеющими. Однако для ускоренного достижения отпускной прочности бетона в изделиях обычно требуется тепловая обработка, которая может проводиться по сокращенному режиму. Новые особо быстротвердеющие цементы дают возможность обойтись без тепловой обработки, так как бетон достигает нужной прочности в "естественных" условиях твердения при температуре 20-25°С. Применение высокопрочных бетонов взамен бетона М400 дает возможность уменьшить расход арматурной стали на 10-12% и сократить объем бетона на 10-30%.

Гидротехнический бетон

Гидротехнический бетон предназначается для конструкций, находящихся в воде или периодически соприкасающихся с водой, поэтому он должен обладать свойствами, необходимыми для длительной нормальной службы этих конструкций в данных климатических и эксплуатационных условиях.

Гидротехнический бетон должен иметь минимальную стоимость и удовлетворять требованиям по прочности, долговечности, водостойкости, водонепроницаемости, морозостойкости, тепловыделению при твердении, усадке и трещиностойкости. Противоречивые на первый взгляд требования высокого качества и низкой стоимости можно выполнить, если выделить наружную зону массивного сооружения, подвергающуюся непосредственному влиянию среды, и внутреннюю зону.

Бетон наружной зоны в зависимости от расположения в сооружении по отношению к уровню воды делят на бетон подводный (находящийся постоянно в воде), переменного уровня воды и надводный, находящийся выше уровня воды.

В самых суровых условиях бетон, расположенный в области переменного уровня воды, многократно замерзает и оттаивает, находясь, все время во влажном состоянии. Это же относится к бетону водосливной грани плотин, морских сооружений (причалов, пирсов, молов и т.д.), градирен, служащих для охлаждения оборотной воды на тепловых электростанциях, предприятиях металлургической и химической промышленности. "Этот бетон должен обладать высокой плотностью и морозостойкостью. Правильный выбор цемента, применение морозостойких заполнителей, подбор состава плотного бетона и тщательное производство бетонных работ обеспечивают получение долговечного бетона.

Бетон внутренней зоны массивных конструкций защищен наружным бетоном от непосредственного воздействия среды. Главное требование к этому бетону - минимальная величина тепловыделения при твердении, так как неравномерный разогрев массива может вызвать образование температурных трещин. Малое тепловыделение имеет шлакопортландцемент, поэтому его и применяют для внутримассивного бетона наряду с пуццолановым портландцементом; эти цементы экономичнее портландцемента и к тому же хорошо противостоят выщелачиванию Са(ОН)2. Требования к физикомеханическим свойствам бетона внутренней зоны не столь высоки: марки по прочности М100, М150, по водонепроницаемости W2; W4.

Марку бетона по водонепроницаемости назначают в зависимости от напорного градиента, равного отношению максимального напора к толщине конструкций или к толщине бетона наружной зоны конструкции (при наличии зональной разрезки):

-

Напорный градиент

до5

5-10

10-12

1 2 и более

Марка бетона по водонепроницаемости

W4

W6

W8

W12

Для конструкций с напорным градиентом более 12 на основании опытов могут назначаться марки по водонепроницаемости выше МП2.

Стойкость бетона к воздействиям среды определяется комплексом его свойств: морозостойкостью, малым водопоглощением, небольшими деформациями усадки.

Марку бетона по морозостойкости назначают в зависимости от климатических условий и числа расчетных циклов попеременного замораживания и оттаивания в течение года. Установлены следующие марки гидротехнического бетона по морозостойкости: Р100. Р150, Р200, РЗОО, Р400, Р500.

Во до поглощение гидротехнического бетона характеризуется величиной капиллярной всасываемости при погружении в воду образцов 28-суточного возраста, высушенных до постоянной массы при температуре 105°С. Водопоглощение бетона зоны переменного уровня воды не должно превышать 5% (от массы высушенных образцов), для бетонов других зон не более 7%.

Линейная усадка бетона при относительной влажности воздуха 60% и температуре 18°С в возрасте 28 суток не превышает 0.3 мм/м. в возрасте 180 суток - 0,7 мм/м. Предельно допустимые величины набухания установлены: в возрасте 28 суток - 0,1 мм/м. 180 суток - 0,3 мм/м (по сравнению с высушенными до постоянной массы при 60°С эталонными образцами).

Дорожный бетон

Дорожный бетон предназначен для оснований и покрытий, автомобильных дорог и аэродромов. Покрытие работает на изгиб как плита на упругом основании, поэтому основной прочностной характеристикой бетона является проектная марка на растяжение при изгибе.

Крупный заполнитель (щебень, гравий, щебень из шлака) обязательно проверяют на износостойкость в полочном барабане: она нормируется в соответствии с назначением бетона.

Бетон дорожных покрытий подвергается совместному действию воды и мороза при одновременном влиянии солей, использующихся для предотвращения обледенения и облегчения очистки дорог от льда. Поэтому бетон однослойных покрытий и верхнего слоя двухслойных покрытий должен иметь необходимую морозостойкость: в суровом климате - не ниже 200; в умеренном - 150; в мягком 100.

Чтобы получить морозостойкий бетон, применяют портландцемент М500 с содержанием трехкальциевого алюмината не более 10%, гидрофобный и пластифицированный портландцементы, а В/Ц бетона ограничивают пределом 0,5-0,55. Бетон оснований дорожных покрытий изготовляют на портландцементе МЗОО и М400 и шлакопортландцемент. Начало схватывания цемента должно быть не ранее 2 ч, поскольку дорожный бетон нередко приходится перевозить на большие расстояния.

Для декоративных целей при устройстве пешеходных переходов, разделительных полос на дорожных покрытиях, парковых дорожек, а также изготовлении элементов городского благоустройства используют цветные бетоны. Такие бетоны получают при введении в бетонную смесь щелоче - и светостойких пигментов в количестве 8... 10% от массы цемента (охра, мумия, сурик и др.) или применении цветных цементов. В отдельных случаях используют заполнители, обладающие необходимым цветом, например туфы, красные кварциты, мрамор и другие окрашенные горные породы.

Жаростойкий бетон

Жаростойкий бетон предназначается для промышленных агрегатов (облицовки котлов, футеровки печей и т.п.) и строительных конструкций, подверженных нагреванию (например, для дымовых труб). При действии высокой температуры на цементный камень происходит обезвоживание кристаллогидратов и разложение гидроксида кальция с образованием СаО. Оксид кальция при воздействии влаги гидратируется с увеличением объема и вызывает растрескивание бетона Поэтому в жаростойкий бетон на портландцементе вводят тон ко измельченные материалы, содержащие активный кремнезем SiO2, который реагирует с СаО при температуре 700-900.°С и в результате химических реакций, протекающих в твердом состоянии, связывает оксид кальция,

Жаростойкий бетон изготовляют на портландцементе с активной минеральной добавкой (пемзы, золы, доменного гранулированного шлака, шамота). Шлакопортландцемент уже содержит добавку доменного гранулированного шлака и может успешно применяться при температурах до 700°С. Портландцемент и шлакопортландцемент нельзя применять для жаростойкого бетона, подвергающегося кислой коррозии (например, действию сернистого ангидрида в дымовых трубах). В этом случае следует применить бетон на жидком стекле. Он хорошо противостоит кислотной коррозии и сохраняет свою прочность при нагреве до 1000°С.

Глиноземистый цемент можно применять без тонкомолотой добавки, поскольку при его твердении не образуется гидроксид кальция. Еще большей огнеупорностью (не ниже 1580°С) обладает высокоглиноземистый цемент с содержанием глинозема 65-80%; в сочетании с высокоогнеупорным заполнителем его применяют при температурах до 1700°С.

Столь же высокой огнеупорности позволяют достигнуть фосфатные и алюмофосфатные связующие: фосфорная кислота НзРО4 алюмофосфаты AL(H2PO4)3 и магнийфосфаты Mg(H2PO4)2. Жаростойкие бетоны на фосфатных связующих можно применять при температурах до 1700.°С, они имеют небольшую огневую усадку, термически стоики, хорошо сопротивляются истиранию.

Заполнитель для жаростойкого бетона должен быть не только стойким при высоких температурах, но и обладать равномерным температурным расширением.

Бескварцевые изверженные горные породы как плотные (сиенит, диорит, диабаз, габбро), так и пористые (пемза, вулканические туфы, пеплы) можно использовать для жаростойкого бетона, применяемого при температурах до 700°С.

Для бетона, работающего при температурах 700-900°С, целесообразно применять бой обычного глиняного кирпича и доменные отвальные шлаки с модулем основности не более 1, не подверженные распаду.

При более высоких температурах заполнителем служат огнеупорные материалы: кусковой шамот, хромитовая руда, бои шамотных, хромомагнезитовых и других огнеупорных изделий.

Бетоны для защиты от радиационного воздействия

Защитные бетоны снижают интенсивность проникающей радиации. В зависимости от вида изучения применяют особотяжелые и гидратные бетоны.

Особотяжелые, тяжелые бетоны используют для устройства конструкций , защищающих людей о рентгеновского и гамма излучения.

Гидратные бетоны предназначены для защиты от нейтрального излучения.

Материалы, применяемые для бетона от радиоактивной защиты, должны обеспечить, возможно, большую плотность бетона и определенное содержание водорода - обычно в виде воды, связанной с вяжущим.

Вяжущим служит портландцемент или шлакопортландцемент, который выделяет при гидратации немного тепла и поэтому хорошо зарекомендован себя в массивных защитных конструкциях.

В качестве заполнителей используют тяжелые природные или искусственные материалы. Для особо тяжелого бетона применяют в качестве заполнителя близкие по своим свойствам железные руды - магнетит (Fe3O4) и гематит (Fe2O3) с содержанием железа не менее 60%. Бурый железняк (лимонит) Fe2O3-nН2О позволяет значительно повысить содержание связанной воды в гидратом бетоне. Баритовые руды (или барит), содержащие около 80% сульфата бария (BaSO4) применяют как мелкий и крупный заполнитель.

Металлический крупный заполнитель получают из отходов металлообрабатывающих заводов, мелким заполнителем служит кварцевый или лимонитовый песок, а также чугунная дробь. Свинцовая дробь дорогая и ее применяют при малой толщине защиты, для заделки отверстий в конструкциях, когда требуется бетон с повышенными защитными свойствами. Плотность бетона на металлическом наполнителе достигает 6000 кг/м3.

Бетон должен иметь заданную марку по прочности и относительно низкий модуль упругости, что позволяет снизить величину растягивающих напряжений во внешней зоне защиты, вызываемых односторонним нагревом. Кроме того, бетон, расположенный у активного корпуса реактора, должен обладать достаточной стойкостью к воздействию излучений, быть огнестойким и жаростойким даже при температурах, возможных при аварийном режиме реактора. Для массивных конструкций желательно меньшая теплота гидратации цемента и минимальная усадка бетона (для предотвращения температурных и усадочных трещин), а также небольшая величина коэффициента температурного расширения.

Механические свойства особо тяжелых магнетитового, гематитового, лимонитового и баритового бетонов близки. Особо тяжелый бетон имеет марки по прочности М100, М200 и МЗОО.

В качестве дополнительной характеристики бетона, которую учитывают в расчете толщины защиты, подбирают количество связанной воды, исходя из того, что она связывается цементом или входит в состав заполнителя (лимонита, серпентина).

Кислотоупорный бетон

Вяжущим для кислотоупорного бетона является жидкое стекло с полимерной добавкой. Для повышения плотности бетона вводят наполнители: кислотостойкие минеральные порошки, получаемые измельчением чистого кварцевого песка, андезита, базальта, диабаза и т.п. В качестве отвердителя используют кремнефтористый натрий (Ма281рб), в качестве заполнителя - кварцевый песок, щебень из гранита, кварцита, андезита и других стойких пород. После укладки с вибрированием бетон выдерживает не менее 10 суток на воздухе (без поливки) при 15-20°С. После отвердения рекомендуется поверхность бетона "окислить", т.е. смочить раствором серной или соляной кислот. Кислотоупорный бетон хорошо выдерживает действие концентрированных кислот; вода разрушает его за 5-10 лет, щелочные растворы разрушают быстрее. Кислотоупорный бетон применяют в качестве защитных слоев (футеровок) по железобетону и металлу.

Общие сведения о металлах и сплавах

Классификация

Металлы, как материалы, обладают комплексом ценных для строительной техники свойств - большой прочностью, пластичностью, свариваемостью, выносливостью; способностью упрочняться и улучшать другие свойства при термомеханических и химических воздействиях. Этим обуславливается их широкое применение в строительстве и других областях техники. В чистом виде металлы, вследствие недостаточной прочности, твердости и высокой пластичности применяются редко. Главным образом они используются в виде сплавов с другими металлами и неметаллами, например, углеродом. Железо и его сплавы (сталь С < 2,14%, чугун С > 2,14%) называют черными металлами, остальные (Be, Mg, Al, Ti, Cr, Mn, Ni, Cu, Zn и др.) и их сплавы - цветными. (таб.1) Наибольшее применение в строительстве имеют черные металлы. Стоимость их значительно ниже цветных. Однако последние обладают рядом ценных свойств - высокой удельной прочностью, пластичностью, коррозионной стойкостью и декоративностью, расширяющими области их применения в строительстве, в первую очередь архитектурно-строительных деталей и конструкций из алюминия.

Сырьем для получения черных металлов служат руды железа, представленные минералами класса оксидов - магнетитом (FeFe2O4) гематитом (Fe2Оз), хромитом (FeCr2O4) и др. Для производства цветных металлов используются бокситы; сульфидные и карбонатные руды меди, никеля, цинка и др.

Табл. 1 Классификация металлов и сплавов.

СТРОЕНИЕ И СВОЙСТВА ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ

Металлы, как и другие вещества, могут существовать в различных кристаллических формах (модификациях). Это явление называется полиморфизмом.

Полиморфные превращения в металлах происходят при изменении температуры. Так, при температуре свыше 723°С железо переходит из α-модификации в γ-модификацию, при этом изменяются физико-механические свойства металла. При резком охлаждении металла высокотемпературные модификации могут и не переходить в низкотемпературные. На этом, например, основана термообработка металлов (закалка, отпуск, нормализация).

Химически чистые металлы на практике используют редко. Это связано с трудностью получения чистых веществ, а также с возможностью получать металлы с определенными требуемыми свойствами путем создания различных сплавов.

В металловедении различают три типа сплавов: твердый раствор, механическую смесь, химическое соединение. Если атомы входящих в состав сплава элементов незначительно отличаются размером и строением электронной оболочки, то они могут образовывать общую кристаллическую решетку. Сплав с таким строением называют твердым раствором. Если элементы сплава не образуют твердого раствора, а каждый из них кристаллизуется самостоятельно, то такой сплав называют механической смесью. Если элементы сплава вступают в химическое взаимодействие, образуя новое вещество, такой сплав называют химическим соединением. Практически сплавы могут сочетать в себе все три типа строения.

Рассмотрим зависимость свойств сплава от его состава и строения на примере железоуглеродистых сплавов (сталей и чугунов).

Чистое железо — серебристо-белый мягкий пластичный металл, почти не окисляющийся на воздухе. Прочность его значительно ниже прочности стали и чугуна. При производстве в черные металлы в виде примесей к железу попадают углерод, кремний и некоторые другие вещества. Наибольшее влияние на их свойства оказывает углерод, содержащийся в количестве 0,5...5 %.

Способность железа растворять углерод и другие элементы служит основой для получения разнообразных сплавов.

Углерод, растворяясь в железе, образует твердые растворы. В низкотемпературной модификации железа (α - железо) растворяется мало углерода (до 0,02 %), такой раствор называют ферритом. Феррит обладает низкой твердостью и высокой пластичностью. Чем больше в сплаве содержится феррита, тем он мягче и пластичнее. Высокотемпературная модификация железа (γ - железо) лучше растворяет углерод (до 2 %), образуя твердый раствор аустенит, также характеризующийся высокой пластичностью.

Химическое соединение железа с углеродом — карбид железа, в котором содержится 6,67 % углерода, называют цементитом. Цементит хрупок и имеет высокую твердость. Чем больше цементита в сплаве, тем он более твердый и хрупкий. В некоторых случаях (например, в присутствии больших количеств кремния) цементит не образуется, а углерод выделяется в виде графита (например, в сером чугуне).

В сталях и чугунах феррит, аустенит и цементит существуют в виде механических смесей. Иными словами, сталь и чугун — поликристаллические материалы, свойства которых зависят как от химического состава (количества железа,' углерода и других примесей), так и от структуры (типа и размера кристаллов). Например, при нагревании до температуры выше 723 °С твердая и прочная углеродистая сталь, состоящая из смеси феррита и цементита, становится мягкой и прочность ее падает, так как смесь феррита и цементита переходит в аустенит — раствор углерода в γ-железе. На этом основана горячая обработка (прокат, ковка) углеродистых сталей. Этим же объясняется резкое падение прочности и, как следствие, деформация и разрушения стальных конструкций из-за нагрева во время пожара.

Железо имеет четыре полиморфные модификации: α-Fe, β-Fe, γ-Fe и δ-Fe. Практическое значение имеют модификации α-Fe и γ-Fe. Переход железа из одной модификации в другую происходит при определенных критических температурах. Модификация α-Fe имеет кубическую объемно-центрированную кристаллическую решетку, γ-Fe-кубическую гранецентрированную кристаллическую решетку.

Атомы в решетке стремятся занять положение, соответствующее минимуму ее энергии, образуя плотнейшие упаковки - кубическую объемно - и гранецентрированную.

Рис.1. Координационные числа (плотность упаковки) кристаллических решеток:

а) кубической гранецентрированной (К 12); 6) объемноцентрированной (К8);

Плотность упаковки характеризуется координационным числом, представляющим собой число соседних атомов, находящихся на равном и наименьшем расстоянии от данного атома. Чем больше число, тем плотнее упаковка. Для объемноцентрированной кубической упаковки оно равно 8 (К8); гранецентрированной - 12 (К12). В кубической объемно-центрированной решетке кристаллизуются: К, Na, Li, α-Fe, Mo, W, V, Cr, Ba и др.; кубической гранецентрированной - Ni, Ag, Au, Pt, Си, γ- Fe;

Расстояние между центрами ближайших атомов в решетке называется периодом решетки.

Основы получения чугуна

Разновидности чугуна

Чугун получают в ходе доменного процесса, основанного на восстановлении железа из его природных оксидов, содержащихся в железных рудах, коксом при высокой температуре. Кокс, сгорая, образует углекислый газ. При прохождении через раскаленный кокс он превращается в оксид углерода, который и восстанавливает железо в верхней части печи по обобщенной схеме: Fe2O3Fe3O4FeОFe. Опускаясь в нижнюю горячую часть печи, железо плавится в соприкосновении с коксом, и частично растворяя его, превращается в чугун. В готовом чугуне содержится около 93% железа, до 5% углерода и небольшое количество примесей кремния, марганца, фосфора, серы и некоторых других элементов, перешедших в чугун из пустой породы. В зависимости от количества и формы связи углерода и примесей с железом, чугуны имеют разные свойства, в том числе цвет, подразделяясь по этому признаку на белые и серые.

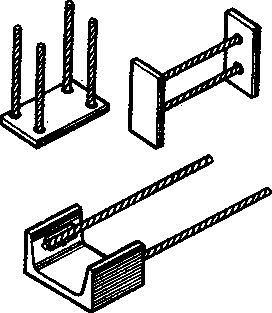

Рис. 1. Схема доменной печи:

1 - летка для выпуска жидкого чугуна; 2 - расплавленный шлак; 3 — загрузочное устройство; 4 — газоотводная труба; 5—капли расплавленного чугуна; 6 — капли шлакового расплава; 7 — фурма для подачи воздуха; 8 — летка для выпуска расплавленного шлака; 9— жидкий чугун.

Белый чугун (передельный) содержит весь углерод в химически связанном состоянии в виде карбида железа, именуемого цементитом Fе3С. При нормальной температуре его структура слагается из двух фаз: феррита и цементита. Белым этот чугун называется потому, что в изломе он имеет матово-белый цвет. Белый чугун имеет высокую твердость и большую хрупкость, вследствие чего его невозможно обрабатывать режущим инструментом. Его применяют, главным образом, для выплавки стали, а также для получения ковкого чугуна.

Серые чугуны содержат углерод в свободном состоянии в виде графита (100% С); они называются серыми потому, что вследствие наличия в них графита имеют в изломе серый цвет. Содержание С — до 3,8%.

По форме графитовых включений серые чугуны разделяют на обычный серый с пластинчатым графитом, вермикулярный серый, высокопрочный и ковкий. По структуре металлической основы разделяют на ферритный, ферритно-перлитный и перлитный.

Обычный серый чугун получают медленным охлаждением жидкого расплава или аустенита высокоуглеродистых сплавов. В нем частицы графита имеют пластинчатую форму. В зависимости от механических свойств и назначения серый чугун с пластинчатым графитом разделяют на марки: СЧ-25, СЧ-30, СЧ-35, СЧ-40, СЧ-45 (цифры показывают минимальный предел прочности при растяжении, кгс/мм2).

Вермикулярный серый чугун получают путем специальной плавки или обработки с изменением формы графита на волокнистую, червеобразную (вермикулярную), вследствие чего этот чугун обладает лучшими свойствами по сравнению с обычным серым чугуном.

Высокопрочный чугун содержит шаровидный графит, получаемый при выплавке с присадкой небольшого количества магния или церия. Благодаря шаровидной форме графита прочность при растяжении и изгибе высокопрочного чугуна значительно выше, чем обычного серого чугуна с пластинчатым графитом.

Высокопрочный чугун разделяют на марки: ВЧ38-17, ВЧ42-12, ВЧ45-5, ВЧ50-2, ВЧ50-7, ВЧ70-2, ВЧ80-2, ВЧ100-2, ВЧ120-2. Буквы ВЧ означают высокопрочный чугун, первые числа за ними — минимальный предел прочности при растяжении (в кгс/мм2), а последующие числа — минимальное относительное удлинение (в %).

Ковкий чугун содержит хлопьевидный графит. Его получают из белого чугуна путем графитизирующего отжига (томления), при котором происходит распад цементита. Хлопьевидный графит имеет почти равноосную компактную форму. Этот чугун . разделяют на марки: КЧЗО-6, КЧЗЗ-8, КЧ35-10, КЧ37-12, КЧ45-6, КЧ50-4, КЧ60-3, КЧ63-2. В обозначение марки входят буквы КЧ (ковкий чугун), затем число - - минимально допустимый предел прочности при растяжении ( кгс/мм2), второе число — относительное удлинение ( %).

Свойства серых чугунов зависят от свойств металлической основы, вида и количества графитных включений.

Графит имеет низкие показатели механических свойств, и включения его можно условно рассматривать как пустоты и трещины. Чем больше графита, крупнее графитные включения, тем ниже механические свойства чугуна и особенно прочность при растяжении и изгибе. Прочность при сжатии и твердость чугуна зависят в основном от металлической основы и мало отличаются от сталей.

В некоторых случаях графитные включения полезны благодаря смазывающему действию графита. Такой чугун легче обрабатывается резанием, чем сталь, стружка становится ломкой, когда резец доходит до графитных включений.

Подобно другим железоуглеродным сплавам, чугуны содержат постоянные примеси кремния, марганца, серн и фосфора в больших количествах, чем в сталях. Эти примеси оказывают значительное влияние на графитизацию, структуру и свойства чугунов.

В чугуны часто вводят также медь, алюминий, титан, хром, никель. Эти элементы оказывают влияние на процесс графитизации. Подобно сталям такие чугуны называют легированными.

Серые чугуны применяют при изготовлении опорных элементов для ферм, железобетонных балок и колони, тюбингов в метро, при производстве многих других строительных конструкций, а также находят широкое применение в деталях машин, не подвергающихся большим растягивающим напряжениям и ударным нагрузкам.

Основы получения стали

Сталь получают из чугуна путем удаления из него части углерода и примесей. Существуют три основных способа производства стали: конвертерный, мартеновский и электроплавильный.

Конвертерный основан на продувке расплавленного чугуна в больших грушевидных сосудах – конвертерах сжатым воздухом. Кислород воздуха окисляет примеси, переводя их в шлак; углерод выгорает. При малом содержании в чугуне фосфора, конвертеры футеруют кислыми огнеупорами, например динасом, при повышенном - основными, периклазовыми. Соответственно выплавляемую в них сталь по традиции называют бессемеровской и томасовской. Конвертерный способ отличается высокой производительностью, обусловившей его широкое распространение. К недостаткам его относятся повышенный угар металла, загрязнение шлаком и наличие пузырьков воздуха, ухудшающими качество стали. Применение вместо воздуха кислородного дутья в сочетании с углекислым газом и водяным паром, значительно улучшает, качество конвертерной стали.

Мартеновский способ осуществляется в специальных печах, в которых чугун сплавляется вместе с железной рудой и металлоломом (скрапом). Выгорание примесей происходит за счет кислорода воздуха, поступающего в печь вместе с горючими газами и железной рудой в составе оксидов. Состав стали хорошо подаются регулированию, что позволяет получать в мартеновских печах высококачественные стали для ответственных конструкций.

Электроплавление является наиболее совершенным способом получения высококачественных сталей с заданными свойствами, но требует повышенного расхода электроэнергии. По способу ее подведения электропечи подразделяются на дуговые и индукционные. Наибольшее применение в металлургии имеют дуговые печи. В электропечах выплавляют специальные виды сталей - средне- и высоколегированные, инструментальные, жаропрочные, магнитные и другие.

Изготовление стальных изделий

Выплавляемую сталь разливают на слитки. Стальные слитки — полуфабрикат, из которого различными методами получают необходимые изделия.

В основном применяют, обработку стали давлением: металл под действием приложенной силы деформируется, сохраняя приобретенную форму. При обработке металла давлением практически нет отходов. Для облегчения обработки сталь часто предварительно нагревают. Различают следующие виды обработки металла давлением: прокатка, прессование, волочение, ковка, штамповка. Наиболее распространенный метод обработки — прокатка; им обрабатывается, более 70 % получаемой стали.

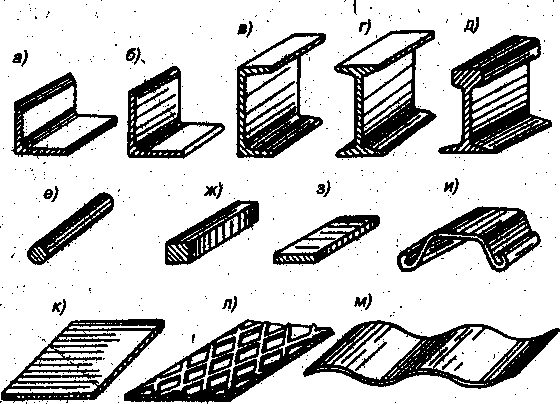

При прокатке стальной слиток пропускают между вращающимися валками прокатного стана, в результате чего заготовка обжимается, вытягивается и в зависимости от профиля прокатных валков приобретает заданную форму (профиль), Прокатывают сталь в основном в горячем состоянии. Сортамент стали горячего проката — сталь круглая, квадратная, полосовая, уголковая равнобокая и неравнобокая, швеллеры, двутавровые балки, шпунтовые сваи, трубы, арматурная сталь гладкая и периодического профиля и др.

При волочении заготовка последовательно протягивается через отверстия (фильеры) размером меньше сечения заготовки, вследствие чего заготовка обжимается и вытягивается. При волочении в стали появляется так называемый наклеп, который повышает ее твердость. Волочение стали, обычно производят в холодном состоянии, при этом получают изделия точных профилей с чистой и гладкой поверхностью. Способом волочения изготовляют проволоку, трубы малого диаметра, а также прутки круглого, квадратного и шестиугольного сечения.

Ковка — обработка раскаленной стали повторяющимися ударами молота для придания заготовке заданной формы. Ковкой изготовляют разнообразные стальные детали (болты, анкеры, скобы и т. д.).

Штамповка — разновидность ковки, при которой сталь, растягиваясь под ударами молота, заполняет форму штампа. Штамповка может быть горячей и холодной. Этим способом можно получать изделия очень точных размеров.

Прессование представляет собой процесс выдавливания, находящейся в контейнере стали через выходное отверстие (очко) матрицы. Исходным материалом для прессования служит литье или прокатные заготовки. Этим способом можно получать профили различного сечения, в том числе прутки, трубы небольшого диаметра и разнообразные фасонные профили.

Холодное профилирование — процесс деформирования листовой или круглой стали на прокатных станах. Из листовой стали получают гнутые профили с различной конфигурацией в поперечнике, а из круглых стержней на станках холодного профилирования путем сплющивания — упрочненную холодносплющенную арматуру.

СВОЙСТВА СТАЛЕЙ

Сталь наряду с бетонами — главнейший конструкционный материал. Широкому использованию в строительстве сталь обязана высоким физико-механическим показателям, технологичности (возможности получения из нее конструкций различными методами) и большими объемами производства.

Плотность стали — 7850 кг/м, что приблизительно в 3 раза выше плотности каменных материалов (например, обычный тяжелый бетон имеет плотность — 2400 ±50 кг/м3).

Прочностные и деформативные свойства стали, обычно определяются, испытанием стали на растяжение. При этом строится диаграмма «напряжение — деформация». Сталь, как и другие металлы, ведет себя как упруго-пластичный материал. В начале испытаний деформации у стали пропорциональны напряжениям. Максимальное напряжение, при котором сохраняется эта зависимость, называется предел пропорциональности δy (при этом напряжении остаточные деформации не должны превышать 0,05 %).

При дальнейшем повышении напряжения начинает проявляться текучесть стали - быстрый рост деформаций при небольшом подъеме напряжений. Напряжение, соответствующее началу течения, называют предел текучести δτ.

Затем наступает некоторое замедление роста деформаций при подъеме напряжений («временное упрочнение»), после чего наступает разрушение образца, называемое временным сопротивлением δв, что является, фактическим пределом прочности стали (Rp).

Относительное удлинение стали ε, в момент разрыва характеризует ее пластичность. Оно рассчитывается по формуле:

ε = ((l1 - l0)ll0) • 100,

где lо — начальная длина расчетной части образца, мм; l1 — длина этой части в момент разрыва образца, мм.

Испытание на растяжение является основным при оценке механических свойств сталей. Модуль упругости стали составляет 2,1- 105 МПа.

Твердость сталей испытывают путем вдавливания в него под определенной нагрузкой стального шарика, алмазного конуса или пирамиды (рис.1.) и оценивают по величине произведенной пластической деформации (отпечатку). В зависимости от вида используемого наконечника и критерия оценки различают твердость по Бринеллю, Роквеллу и Виккерсу.

Рис.1. Схема определения твердости: а) по Бринеллю; б) по Роквеллу; в) по Виккерсу.

Твердость металлов по Бринеллю рассчитывают по формуле:

HB=2P/πD(D - √D2 – d2)10-6 , Мпа,

где Р. - нагрузка, (Н); D - диаметр стального шарика, (м).

В приборе принят D = 1 • 10-2 м; d - диаметр отпечатка (лунки), (м).