Мустафин Ф.М. - Сварка трубопроводов

.pdf

5

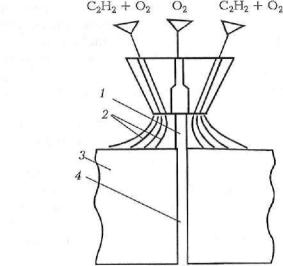

Рис. 2.5. Кислородная резка:

1 — струя кислорода; 2 — подогревающее пламя; 3 — металл; 4 — зона реза; 5 — оксиды железа

ко выдувались и не препятствовали дальнейшему окислению и процессу резки. Например, при резке хромистых сталей образу ются оксиды хрома с температурой плавления 2000 °С, а при резке алюминия — оксиды с температурой плавления около 2050 °С. Эти оксиды покрывают поверхность металла и прекращают дальней ший процесс резки;

образующиеся при резке шлаки должны быть достаточно те кучи и легко выдуваться из разреза. Тугоплавкие и вязкие шлаки будут препятствовать процессу резки;

теплопроводность металла должна быть наименьшей, так как при высокой теплопроводности теплота, сообщаемая металлу, будет интенсивно отводиться от участка резки и подогреть металл до температуры воспламенения будет трудно;

количество теплоты, выделяющейся при сгорании металла, должно быть возможно большим — она способствует нагреванию

45

\

прилегающих участков металла и тем самым обеспечивает непре рывность процесса резки. Например, при резке низкоуглероди стой стали около 70 % общего количества теплоты выделяется от сгорания металла в струе кислорода и только 30 % составляет теп лота от подогревающего пламени резака.

Различают два вида кислородной резки — разделительную и поверхностную.

Разделительную резку применяют для вырезки различного вида заготовок, раскроя листового металла, разделки кромок под сварку и других работ, связанных с разрезкой металла на части. Сущность процесса заключается в том, что металл вдоль линии реза нагревают до температуры воспламенения его в кислороде, он сгорает в струе кислорода, а образующиеся оксиды выдуваются этой струей из места разреза.

Поверхностную резку применяют для снятия поверхностного слоя металла, разделки каналов, удаления поверхностных дефек тов и других работ. Резаки имеют большую длину и увеличенные сечения каналов для газов подогревающего пламени и режущего кислорода.

2.2.1. Газовое пламя

При газопламенной обработке (сварке, резке, поверхностной обработке, пайке) в качестве источника тепла ис пользуется газовое пламя — пламя горючего газа, сжигаемого для этой цели в кислороде в специальных горелках [6].

В качестве горючих газов используют ацетилен, водород, про пан, природные газы, нефтяной газ, пары бензина, керосина и др. Наиболее высокую температуру по сравнению с пламенем других газов имеет ацетилено-кислородное пламя, поэтому оно нашло наибольшее применение.

Ацетилен (С2 Н2 ) является химическим соединением углерода и водорода. Его получают в специальных аппаратах — газогенера торах при взаимодействии воды с карбидом кальция (СаС2 ). Реак ция разложения карбида кальция с образованием газообразного ацетилена и гашеной извести протекает со значительным выделе нием теплоты Q:

46

СаС2 + 2Н2 0 = С2 Н2 + Са(ОН)2 + Q.

При разложении 1 кг карбида кальция образуется 0,25 — 0,3 м3 ацетилена.

Карбид кальция получают в электрических дуговых печах при температуре 1900-2300 °С сплавлением кокса с негашеной изве стью по реакции

СаО + ЗС = СаС2 + СО.

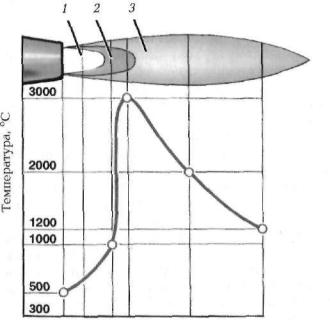

Ацетилено-кислородное пламя состоит из трех зон (рис. 2.6): ядра пламени 1, средней восстановительной зоны 2, факела пламе ни _ окислительной зоны 3. Ядро представляет собой газовую смесь сильно нагретого кислорода и диссоциированного (разло-

Д/шна факела

Рис. 2.6. Схема строения нормального ацетилено-кислородного пламе ни и распределения температур

47

женного) ацетилена — 2С + Н2 + <Э2, ядро выделяется резким очер танием и ярким свечением. Горение начинается на внешней обо лочке ядра и продолжается во второй зоне. В зоне 2 происходит первая стадия сгорания ацетилена за счет кислорода, поступаю щего из баллона по реакции

2С + Н2 + 0 2 - *2СО + Н2.

Углерод сгорает не полностью, а водород, как имеющий мень шее сродство к кислороду по сравнению с углеродом, в этой зоне не окисляется (не сгорает). Зона 2, имеющая самую высокую тем пературу и обладающая восстановительными свойствами, называ ется сварочной или рабочей зоной. В зоне 3 (факеле) протекает вторая стадия горения ацетилена за счет атмосферного кислорода по реакции

2СО + Н2 + 3/202 = 2С02 + Н2 0.

Углекислый газ и пары воды при высоких температурах окис ляют железо, поэтому эту зону называют окислительной.

Для полного сгорания одного объема ацетилена требуется два с половиной объема кислорода: один объем поступает из кисло родного баллона и полтора объема — из воздуха. Количество тепла в джоулях, получаемое при полном сгорании 1 м3 газа, называется теплотворной способностью.

Газовое пламя нагревает металл вследствие процессов тепло обмена — вынужденной конвекции и излучения.

Тепловые характеристики газового пламени (температура, эффективная тепловая мощность, распределение теплового пото ка пламени по пятну нагрева) зависят от теплотворной способно сти горючего газа, чистоты кислорода и их соотношения в смеси.

Температура газового пламени (°С) неодинакова в различных его частях и достигает наибольшего значения на оси пламени вблизи конца ядра. Тепловую мощность газового пламени, получа емого в сварочных горелках, условно оценивают часовым расхо дом ацетилена (л/ч).

Эффективная мощность пламени q3, т. е. количество тепла, вводимое в нагреваемый металл в единицу времени, возрастает с увеличением расхода газа.

48

Эффективный к. п. д. процесса нагрева металла г\э газовым пламенем, определяемый как отношение эффективной мощности <уэ к полной мощности пламени q, равен

где КУс2нг —полная тепловая мощность ацетилено-кислородного пламени; К—коэффициент, К~0,84;г\и зависит от мощности пламе ни и меняется в пределах от 0,8 (малая мощность) до 0,25 (большая мощность).

Газовое пламя является рассредоточенным источником тепла. Наибольший тепловой поток на оси ацетилено-кислородного пла мени обычной сварочной горелки в 8— 12 раз меньше, чем у от крытой сварочной дуги примерно одинаковой эффективной мощ ности, поэтому газовое пламя нагревает металл медленнее и плав нее, чем сварочная дуга.

2.2.2. Оборудование для кислородной резки

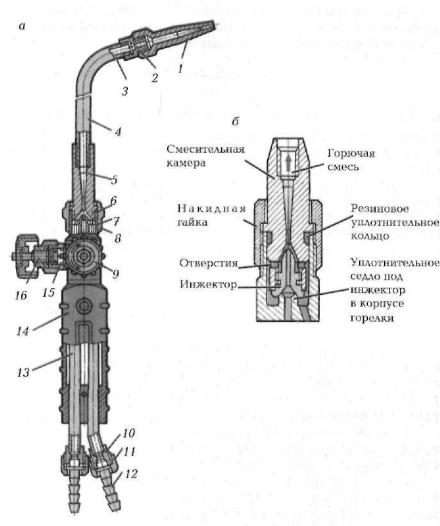

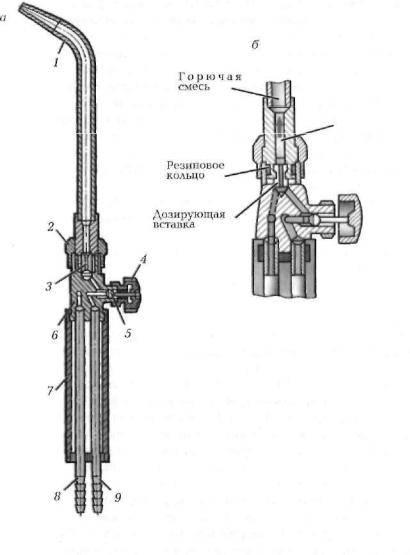

Резаки классифицируют по назначению — уни версальные и специальные; по принципу смешения газов — ин жекторные и безынжекторные (рис. 2.7, 2.8.); по виду резки — разделительной и поверхностной резки; по применению — для ручной и машинной резки [12].

Винжекторных горелках горючий газ подается в смеситель ную камеру за счет подсоса его струей кислорода, вытекающего

сбольшой скоростью из отверстий сопла.

Вбезынжекторных горелках горючий газ и кислород подают ся под одинаковым давлением в смесительную камеру. Образую щаяся горючая смесь поступает в мундштук горелки.

2.2.3. Техника резки

Поверхность разрезаемого металла должна быть хорошо очищена от грязи, краски, окалины и ржавчины. Для уда ления окалины, краски и масла достаточно медленно провести пламенем горелки или резака по поверхности металла вдоль наме-

4 Б-687 |

49 |

Рис. 2.7. Инжекторная газовая горелка:

а — горелка; б — инжекторное устройство; 1 — мундштук; 2 — ниппель мундштука; 3 — наконечник; 4 — трубчатый мундштук; 5 — смеситель ная камера; 6 — резиновое кольцо; 7 — инжектор; 8 — накидная гайка; 9 — ацетиленовый вентиль; 10 — штуцер; 11 — накидная гайка; 12 — шланговый ниппель; 13 — трубка; 14 — рукоятка; 15 — сальниковая на бивка; 16 — кислородный вентиль

50

Смесительная

камера

Рис. 2.8. Безынжекторная газовая горелка:

а — горелка; б — узел смешения газов; / — наконечник; 2 — накидная гайка; 3 — дозирующие каналы; 4 — вентиль; 5 — игольчатый шпиндель; 6 — корпус; 7 — рукоятка; 8 — кислородный ниппель; 9 — ацетиленовый ниппель

51

ченной линии реза. При этом краска и масло выгорают, а окалина отстает от металла. Затем поверхность металла зачищают металли ческой щеткой.

Процесс резки начинают с нагревания металла. Подогреваю щее пламя резака направляют на край разрезаемого металла и на гревают до температуры воспламенения его в кислороде, практи чески составляющей температуру плавления. Затем пускают струю режущего кислорода и перемещают резак вдоль линии раз реза. Кислород сжигает верхние нагретые слои металла. Теплота, выделяющаяся при сгорании, нагревает нижележащие слои металла до температуры воспламенения и поддерживает непре рывность процесса резки.

Резку металла большой толщины выполняют следующим образом. Мундштук резака вначале устанавливают перпендику лярно поверхности разрезаемого металла так, чтобы струя подо гревающего пламени, а затем и режущего кислорода располага лась вдоль вертикальной грани разрезаемого металла. После про грева металла до температуры воспламенения пускают струю ре жущего кислорода. Перемещение резака вдоль линии резания начинают после того, как в начале этой линии металл будет проре зан на всю его толщину. Чтобы не допустить отставания резки в нижних слоях металла, в конце процесса следует постепенно замедлить скорость перемещения резака и увеличивать наклон мундштука резака до 10— 15 ° в сторону, обратную его движению. Рекомендуется начинать процесс резки с нижней кромки. Предва рительный подогрев до 300 — 400 °С позволяет производить резку с повышенной скоростью. Скорость перемещения резака должна соответствовать скорости горения металла. Если скорость переме щения резака установлена правильно, то поток искр и шлака выле тает из разреза прямо вниз, а кромки получаются чистыми, без на теков и подплавлений. При большой скорости перемещения реза ка поток искр отстает от него, металл в нижней кромке не успева ет сгореть и сквозное прорезание прекращается. При малой скорости сноп искр опережает резак, кромки разреза оплавляют ся и покрываются натеками.

Давление режущего кислорода устанавливают в зависимости от толщины разрезаемого металла и чистоты кислорода. Чем выше чистота кислорода, тем меньше его давление и расход.

Ширина и чистота разреза зависят от способа резки и толщи-

52

ны разрезаемого металла. Машинная резка дает более чистые кромки и меньшую ширину разреза, чем ручная резка. Чем боль ше толщина металла, тем больше ширина разреза.

Процесс резки вызывает изменение структуры, химического состава и механических свойств металла. При резке низкоутлеродистой стали тепловое влияние процесса на ее структуру незначи тельно. Наряду с участками перлита появляется неравновесная со ставляющая сорбита, что даже несколько улучшает механические качества металла.

2.2.4. Газы, применяемые при сварке и резке

Кислород при атмосферном давлении и обычной температуре — это газ без цвета и запаха, несколько тяжелее воз духа. При атмосферном давлении и температуре 20 °С масса 1м3 кислорода равна 1,33 кг. Сгорание горючих газов или паров горю чих жидкостей в чистом кислороде происходит очень интенсивно, В зоне горения развивается высокая температура [11].

Технический кислород добывают из атмосферного воздуха, который подвергают обработке в воздухоразделительных уста новках, где он очищается от пыли, углекислоты и осушается от влаги. Перерабатываемый в установке воздух сжимается комп рессором до высокого давления и охлаждается в теплообменни ках до сжижения. Жидкий воздух разделяют на кислород и азот. Процесс разделения происходит вследствие того, что температура кипения жидкого азота ниже температуры жидкого кислорода На 13 °С. Азот оказывается более легкокипящим газом и испаряет ся первым, поэтому его отводят из воздухоразделительной уста новки в атмосферу. Жидкий чистый кислород накапливается и иоздухоразделительном аппарате. При испарении кислорода им заполняют баллоны под давлением, создаваемым с помощью ком прессора. Технический кислород транспортируют в стальных бал лонах (см. рис. 2.8) согласно требованиям ГОСТ 949 — 73 или в ав тореципиентах под давлением (15 ± 0,5) МПа (150 ± 5 кгс/см2 ) или (20 ± 1,0) МПа (200 ± 10 кгс/см2 ) при 20 °С. При наполнении бал лонов, их хранении и транспортировании в интервале температур ( IT минус 50 °С до плюс 30 °С давление газа в баллоне должно соотнетствовать приведенному в табл. 2.3.

53

Таблица 2.3

Давление кислорода в баллоне в зависимости от температуры окружающего воздуха

|

|

Давление газа |

Допустимое |

Давление газа |

Допустимое |

|

Температу в баллоне, МПа |

отклонение, |

в баллоне, МПа |

отклонение, |

|||

ра газа, °С |

(кгс/см2) |

МПа (кгс/см2 |

(кгс/см2) |

МПа (кгс/см2) |

||

|

|

15 МПа (150 кгс/см2) при 20 °С |

20 МПа (200 кгс/см2) при 20 °С |

|||

- 5 0 |

9,3 (93) |

|

|

12,3(123) |

|

|

- 40 |

10,2(102) |

|

|

13,2(132) |

|

|

- 30 |

11,1 (111) |

|

|

14,6(146) |

|

|

- 20 |

11,9(119) |

|

|

15,8 (158) |

|

|

- 10 |

12,7(127) |

|

± 0,5 (5) |

16,9(169) |

+ 1,0(10) |

|

0 |

13,5 (135) |

|

|

17,9(179) |

|

|

+ 10 |

14,3(143) |

|

|

19,0(190) |

|

|

+ 20 |

15,0(150) |

|

|

20,0 (200) |

|

|

|

+ 30 |

15,7 (157) |

|

|

21,0(210) |

|

Ацетилен (С2 Н2 ) является химическим соединением углерода с водородом. Это бесцветный горючий газ, имеющий резкий ха рактерный запах. Длительное вдыхание ацетилена вызывает голо вокружение, тошноту, а иногда и сильное общее отравление. Аце тилен легче воздуха: 1м3 ацетилена при 20 °С и атмосферном дав лении имеет массу 1,09 кг. Ацетилен является взрывоопасным га зом. Температура самовоспламенения ацетилена лежит в преде лах от 240 до 630 °С и зависит от давления и присутствия в ацетиле не различных примесей. При атмосферном давлении смесь ацети лена с воздухом взрывается при содержании в ней ацетилена 2,2 % и более, а в смеси с кислородом при содержании — 2,8 % и более. Взрыв ацетилено-воздушнои или ацетилено-кислороднои смеси может произойти от искры, пламени или сильного местного нагре ва. Поэтому обращение с карбидом кальция и с ацетиленом требу ет осторожности и строгого соблюдения правил техники безопас ности.

В промышленности ацетилен получают: при разложении жид ких горючих веществ, таких как нефть, керосин; воздействием электродугового разряда.

Промышленный ацетилен закачивают в баллоны (рис. 2.9), где

54