- •СОСТАВЛЯЮЩИЕ СУММАРНОЙ ПОГРЕШНОСТИ НА СТАНКАХ С ЧПУ

- •СОСТАВЛЯЮЩИЕ ПОГРЕШНОСТИ

- •Несущая

- •СПЕЦИФИКА ПРЕДМЕТНОЙ ОБЛАСТИ «СТАНОЧНАЯ СИСТЕМА»

- •СПЕЦИФИКА ПРЕДМЕТНОЙ ОБЛАСТИ «СТАНОЧНАЯ СИСТЕМА»

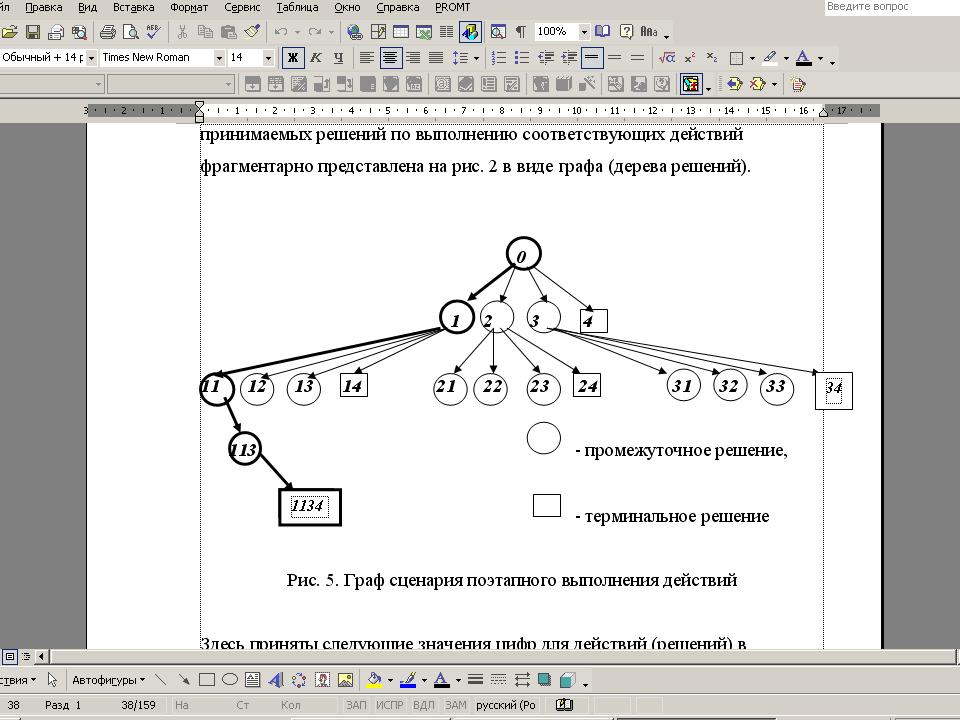

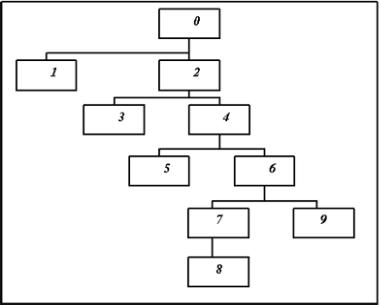

- •ПРАВИЛА ПРИНЯТИЯ РЕШЕНИЙ ПРИ УПРАВЛЕНИИ СТАНКОМ К моменту начала трансляции команд исполнительной системе

- •ПРАВИЛА ПРИНЯТИЯ РЕШЕНИЙ ПРИ УПРАВЛЕНИИ СТАНКОМ

- •ГРУППИРОВАНИЕ ПРАВИЛ ПРИНЯТИЯ РЕШЕНИЙ В ПИТ-С

- •После заполнения БД производится оценка возможности изготовления данной детали на данном станке-индивидууме, определяя

- •Эти правила приводят к принятию решений об изменениях режимов резания и выполнении соответствующего

- •№ Стадии процесса

- •1.выполнение проходов без изменения программы и его исполнение;

Эти правила приводят к принятию решений об изменениях режимов резания и выполнении соответствующего чернового прохода; ЭС переходит к работе с R22. Если ma < m11 < mb, то принимается решение о выполнении чернового прохода так, как предусмотрено в УП и ЭС переходит к работе с группой правил R21. В случае, если m11 < ma, происходит переход к группе правил R13, предназначенных для оценки достижимости требуемых точностных характеристик детали при изменении УП синтезом нового фрагмента УП при черновой обработке. Здесь определяется значение m13 исходя из прошлого опыта и/или с использованием имеющихся измерительных процедур, например, для контроля параметров заготовки. Если значение ma > m13 > mb, то производится синтез нового фрагмента УП с учетом возможности последующей корректировки. Это соответствует ситуации, при которой вероятность получения требуемых характеристик мала и требуется дополнительное изменение программы на следующих проходах. В случае m13 > mb существует высокая вероятность устранения влияния факторов (например, неравномерности припуска), приводящих к погрешностям результирующей поверхности, и изменения УП на следующих проходах не потребуется. После синтеза нового фрагмента УП дается команда на его выполнение; ЭС переходит к группе правил R23.

Логическая последовательность использования групп правил показана в таблице для первых трех стадий процесса обработки поверхности.

№ Стадии процесса

обработки

детали

0До начала обработки заготовки

1 До начала “чернового”

прохода

2 Во время “чернового”

прохода

3 До начала “получисто- вого” прохода

4 Во время “получисто- вого” прохода

5 До начала “чистового”

прохода

6 Во время “чистового”

прохода

7 После “чистового”

прохода

8 После

|

Решения по режиму работы системы |

|

|

||||||||||

Обработка |

Коррекция |

Синтез |

Остановить |

||||||||||

по УП |

|

режимов |

фрагментов |

процесс |

|||||||||

|

|

обработки |

УП |

обработки |

|||||||||

|

m0>ma |

|

|

R0 |

m0 ma |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m11>mb |

|

|

|

R12 |

R13 |

R14 |

|||||||

m11<ma |

|

|

|

|

|

|

m13<ma |

|

|

||||

m <m <m |

|

|

|

|

|

|

m |

m |

|

|

|||

a 11 R b |

|

|

|

|

|

|

13 |

|

a |

|

|

||

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

R21 |

|

R22 |

|||

m21 |

|

<ma |

|

m22<ma |

|

|

|

||||

m21 |

|

>ma |

|

|

|

|

|

|

|

||

|

|

m31>mb |

|

R32 |

|

|

|

m31<ma |

|

|

|

m <m <m |

|

|

|||

a 31 |

R31b |

|

|

||

|

|

|

R41 |

|

R42 |

|

|

|

R51 |

|

R52 |

|

|

|

R61 |

|

R62 |

|

|

|

R71 |

|

R72 |

R23 |

|

R24 |

|

m23<ma |

|

|

|

R33 |

|

R34 |

|

|

|||

m33<m |

a |

|

|

m33 m |

a |

|

|

|

R43 |

|

R44 |

|

R53 |

|

R54 |

|

R63 |

|

R64 |

|

R73 |

|

R74 |

1.выполнение проходов без изменения программы и его исполнение;

2.изменение программы обработки поверхности;

3.изменение режимов обработки (например, уменьшение подачи на проходе до значения, снижающего радиальную составляющую силы резания и позволяющего получить достаточную точность поверхности.)

иисполнение;

4.принятие решения о синтез нового кадра программы или диагностике возможности устранения причин отказа от обработки;

5.синтез нового кадра программы (например, предусматривающего обработку с большим числом проходов) и его исполнение;

6.решение о выполнении процедуры диагностики возможности устранения причин отказа от обработки;

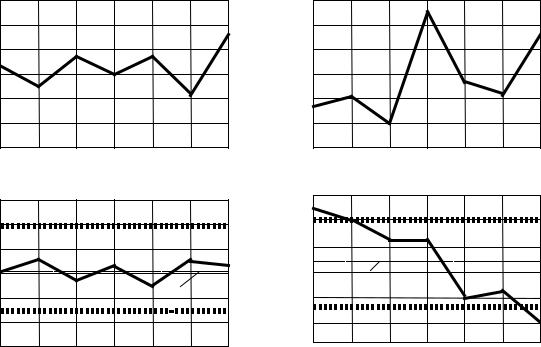

[D], |

|

|

|

|

|

[D], |

|

|

|

|

|

мкм |

|

|

|

|

|

мкм |

|

|

|

|

|

6,5 |

|

|

|

|

|

6,5 |

|

|

|

|

|

5,0 |

|

|

|

|

|

5,0 |

|

|

|

|

|

3,5 |

|

|

|

|

|

3,5 |

|

|

|

|

|

2,0 |

|

|

|

|

|

2,0 |

|

|

|

|

|

0,5 |

|

|

|

|

|

0,5 |

|

|

|

|

|

32 |

27 |

22 |

17 |

12 |

7 X, мм |

32 |

27 |

22 |

17 |

12 |

7 X, мм |

M[D], |

|

|

|

|

|

M[D], |

|

|

|

|

|

|

мм |

|

|

|

|

|

мм |

|

|

|

|

|

|

71,98 |

|

|

|

|

|

71,98 |

|

M[Dср] |

|

|

|

|

71,97 |

|

|

|

M[Dср] |

71,97 |

|

|

|

|

|

||

71,96 |

|

|

|

|

|

71,96 |

|

|

|

|

|

|

71,95 |

|

|

|

|

|

71,95 |

|

|

|

|

|

|

32 |

27 |

22 |

17 |

12 |

7 X, мм |

|

32 |

27 |

22 |

17 |

12 |

7 X, мм |

71,99 |

|

|

|

|

|

71,99 |

|

|

|

|

|

|

|

a) |

с ПИТ-С |

|

|

б) |

без ПИТ-С |

|

|

|

|||