- •СОСТАВЛЯЮЩИЕ СУММАРНОЙ ПОГРЕШНОСТИ НА СТАНКАХ С ЧПУ

- •СОСТАВЛЯЮЩИЕ ПОГРЕШНОСТИ

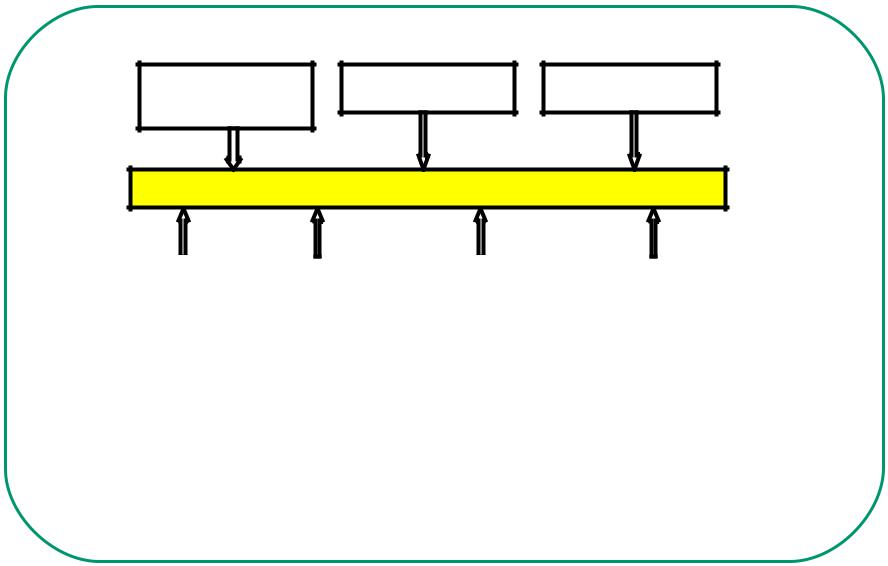

- •Несущая

- •СПЕЦИФИКА ПРЕДМЕТНОЙ ОБЛАСТИ «СТАНОЧНАЯ СИСТЕМА»

- •СПЕЦИФИКА ПРЕДМЕТНОЙ ОБЛАСТИ «СТАНОЧНАЯ СИСТЕМА»

- •ПРАВИЛА ПРИНЯТИЯ РЕШЕНИЙ ПРИ УПРАВЛЕНИИ СТАНКОМ К моменту начала трансляции команд исполнительной системе

- •ПРАВИЛА ПРИНЯТИЯ РЕШЕНИЙ ПРИ УПРАВЛЕНИИ СТАНКОМ

- •ГРУППИРОВАНИЕ ПРАВИЛ ПРИНЯТИЯ РЕШЕНИЙ В ПИТ-С

- •После заполнения БД производится оценка возможности изготовления данной детали на данном станке-индивидууме, определяя

- •Эти правила приводят к принятию решений об изменениях режимов резания и выполнении соответствующего

- •№ Стадии процесса

- •1.выполнение проходов без изменения программы и его исполнение;

СОСТАВЛЯЮЩИЕ СУММАРНОЙ ПОГРЕШНОСТИ НА СТАНКАХ С ЧПУ

ЧПУ

ПРИВОД

КОНТРОЛЬ

УПРАВЛЕНИЕ

р12 р11 р10

р9 р8 р7 р6 р5 р4 р3 р2 р1

П |

|

|

р13 |

|

|

||

О |

|

|

|

Г |

|

|

р14 |

|

|

||

Р |

|

|

|

Е |

|

|

р15 |

|

|

||

Ш |

|

|

|

Н |

|

|

р16 |

|

|

||

О |

|

|

|

С |

|

|

р17 |

Т |

|

|

|

Ь |

|

|

р18 |

Д |

|

|

|

|

|

р19 |

|

Е |

|

|

|

Т |

|

|

|

|

|

|

|

А |

|

|

р20 |

Л |

|

|

|

|

|

|

|

И |

|

|

р21 |

|

С П И Д

МЕХАНИЧЕСКАЯ

СИСТЕМА

ИНСТРУМЕНТ

ИНСТРУМЕНТ

ДЕТАЛЬ

СОСТАВЛЯЮЩИЕ ПОГРЕШНОСТИ

р1, р2 , р3 , р4 - программирования, интерполятора, корректоров интерполятора и формирования команды «выход в нуль»;

р5 , р6 , р7 - датчика (внутришаговая и накопленная), нормирующего преобразователя;

р8 - дрейфа характеристик привода; р9 , р10 , р11 , - привода: динамическая, моментная и скоростная; р12 - шариковой винтовой пары; р13 - геометрическая – суммарная;

р14, р15 - упругие перемешения станка и оснастки; р16 - температурная деформация станка; р17 , р18 - установки инструмента, износ инструмента; р19 – установки детали;

р20 , р21 - упругие перемещения и температурная деформация детали.

Несущая |

Оснастка |

Инструмент |

система |

|

|

Точность изделия

Система |

|

Контроль и |

|

Приводы |

|

Объект |

ЧПУ |

|

измерение |

|

|

|

обработки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Схема влияния составляющих технологической системы на погрешность обработки

СПЕЦИФИКА ПРЕДМЕТНОЙ ОБЛАСТИ «СТАНОЧНАЯ СИСТЕМА»

1.Управление процессом ориентировано на планирование и управление движениями элементов конкретной станочной системы.

2.Параметры исходной информации об объекте обработки — А ( группе заготовок), над которым осуществляется процесс преобразования в целевое состояние (детали с заданными параметрами точности), а также о ряде однотипных станочных систем — С, выполняющих этот процесс, составляют множества "нечетких" многомерных пространств векторов параметров группы.

3.Параметры информации, идентифицируемые в ходе конкретной

реализации процесса ( и/или между его стадиями) над индивидуумом (конкретной заготовкой) Аi, и выполняемого индивидуумами конкретной системы Сj, составляют множества многомерных пространств векторов ‘уточненных’ параметров — Wai и Wcj соответственно.

СПЕЦИФИКА ПРЕДМЕТНОЙ ОБЛАСТИ «СТАНОЧНАЯ СИСТЕМА»

4. Конкретный процесс имеет нестационарный стохастический характер, что относится как к изменениям множества Ai, так и к множеству (или ряду подмножеств) Cj.

5.Планирование движений в процессе производится на базе «нечеткого» оценивания векторов параметров множеств Wai и Wcj.

6.Входная информация содержит программу управления станком, построенную с учетом набора значений параметров групп А и С, а не индивидуумов Ai и Cj, то есть при сочетании, как правило, неблагоприятных условий процесса.

ПРАВИЛА ПРИНЯТИЯ РЕШЕНИЙ ПРИ УПРАВЛЕНИИ СТАНКОМ К моменту начала трансляции команд исполнительной системе станка для

осуществления очередной последовательности перемещений рабочих органов, выполняющих технологический переход, или в процессе резания ЭС1 организационного блока принимает решения типа:

<изменить подачу до значения... >

<ввести дополнительный проход с параметрами ... >

<сформировать фазовые траектории движений рабочих органов ...

сучетом влияния факторов ... >

<действовать по программе без изменений >

<получение требуемой точности невозможно, остановить станок, сигнал оператору>

ПРАВИЛА ПРИНЯТИЯ РЕШЕНИЙ ПРИ УПРАВЛЕНИИ СТАНКОМ

(продолжение)

В ЭС1 используются группы правил, из базы знаний, одна из которых приводит к решению о необходимости изменения введенной программы для ЧПУ программы действий и движений в связи с необходимостью ее коррекции из-за высоких требований к точности обработки, получения дополнительной информации о процессе и индивидууме обработки. При этом проводится планирование движений исполнительных органов станка с возможной вариацией глубины резания на проходах, подачи, скорости резания и пр. Другая группа правил приводит к заключению о том, что заданная точность обработки может быть достигнута без изменения исходной программы. Решения предусматриваемые следующей группой правил - невозможность или нецелесообразность дальнейшей обработки.

ГРУППИРОВАНИЕ ПРАВИЛ ПРИНЯТИЯ РЕШЕНИЙ В ПИТ-С

Функционирование ПИТ-С в рабочем режиме согласовано с последовательностью изготовления детали на станке, которая формализована в управляющей ISO-программе (УП) для УЧПУ станка. В общем случае, считая, что каждая поверхность детали может быть получена в результате одного "чернового" прохода, одного или нескольких "получистовых" проходов и "чистового" прохода, имеем i состояний ПИТ-С в процессе изготовления конкретной поверхности-индивидуума

(i=1,.. .,7):

—до начала "чернового" прохода;

—во время "чернового" прохода;

—между "черновым" и "получистовым" проходом;

—во время "получистового" прохода;

—между "получистовым" и "чистовым" проходом;

—во время "чистового" прохода;

—после "чистового" прохода.

В каждом из этих состояний ЭС1 работает с некоторой j-ой (j=1,...,4) группой правил множества Ri, j , которые определяют следующие режимы работы ПИТ-С :

—Действовать по УП" (т.е. передать УЧПУ текущий кадр программы без каких либо его изменений);

—"Корректировать режимы обработки", заданные в УП

(например для сокращения времени обработки, оптимизации режимов резания);

— "Синтезировать фрагмент УП"(генерация новых кадров УП с целью получения требуемой точности обработанной поверхности, в том числе за счет коррекции траекторных движений инструмента);

— "Остановить процесс обработки" с сообщением оператору.

После заполнения БД производится оценка возможности изготовления данной детали на данном станке-индивидууме, определяя значение функции принадлежности m0 при m ={0,1} и используя при этом группу правил R0. Величины ma и mb — нижнее и верхнее пороговые значения оценок, определяемых функцией принадлежности для каждой группы правил. При малой величине оценки (m0 ma) принимается решение о невозможности получения детали с требуемыми характеристиками точности на данном станке. В случае получения оценки m0 > ma ЭС делает заключение о возможности обработки детали и переходит к работе с группой правил R11 (см.табл.), что соответствует стадии “до начала чернового прохода” первой обрабатываемой поверхности.

В R11 определяется оценочное значение m11, которое характеризует условную вероятность достижения требуемых точностных параметров обрабатываемой поверхности в случае выполнения станком технологического перехода с указанными в УП режимами обработки. Если эта оценка m11 > mb, то делается заключение о возможности коррекции режимов обработки, например, с целью повышения производительности, и осуществляется переход к группе правил R12.