Техника и технология бурения нефтяных и газовых скважин

.pdf

Рис. 17.11. Блок приготовления БПР-70:

1 − фильтр; 2 − цилиндриче- ская емкость; 3 – аэрирующее устройство; 4 − разгрузочное устройство; 5 − основание; 6 − ограждение; 7 − гидросмеситель

Рис. 17.12. Блок приготовления и обработки бурового раствора:

1 − крыша; 2 − кран-балка; 3 − консольно-поворотная балка; 4 − таль ручная; 5 − диспергатор; 6, 13 − лопастные перемешиватели; 7 − клапан сливной; 8 − гидравлический перемешиватель; 9 − желоб; 10 − лестница с площадкой; 11 − отопительный агрегат; 12 − затвор; 14 − электронасосный агрегат; 15 − узел приготовления химреагентов; 16 − резервуар химреагентов; 17 − воронка гидросмесителя; 18 − укрытие с рамой; 19 − коллектор; 20 − деаэратор; 21 − гидравли- ческий смеситель; 22 − соединительный рукав; 23, 25 − поворотный затвор дисковый; 24 − электронасосный агрегат; 26 − манометр с разделителем; 27 − соединительная муфта; 28 − воронка гидросмесителя

Рис. 17.13. Блок очистки (тип 2):

1 − илоотделитель ИГ-45М; 2 − кран-балка и ручная таль; 3 − крыша; 4 − манометр с разделителем; 5 − поворотный дисковый затвор; 6 − соединительная муфта; 7 − дверной блок; 8, 9 − шиберы; 10 − емкость; 11 − укрытие с рамой; 12 − поплавковое устройство регулятора уровня раствора; 13 − сливной бак; 14, 15, 17 − насос вертикальный шламовый ВШН-150; 16 − отопительный агрегат; 18 − вентиляционный люк; 19 − блок вакуум-насоса дегазатора «Каскад-40»; 20 − îêíî; 21 − камера дегазации дегазатора «Каскад-40»; 22 − дефлектор с заслонкой

601

Рис. 17.14. Блок хранения (тип 1):

1 − кран-балка; 2 − балка; 3 − крыша; 4 − лестница; 5, 8 − лопастный перемешиватель; 6 − гидравлический перемешиватель; 7 − резервуар химреагентов; 9 − желоб; 10 − отопительный агрегат; 11, 17, 18 − поворотный дисковый затвор; 12 − сливной люк; 13 − растворопровод; 14 − сливной клапан; 15 − желоб; 16 − емкость; 19 − электронасосный агрегат ГрА170/40; 20 − укрытие с рамой; 21 − ручная таль

17.3. ПЕРЕМЕШИВАТЕЛИ

Для равномерного распределения компонентов по всему объему бурового раствора применяют перемешивающие устройства. Отечественная промышленность выпускает гидравлические и механические перемешиватели.

Гидравлический перемешиватель ПГ (рис. 17.16) – двухшарнирный и состоит из приемного патрубка 1, корпуса 3, монитора 4 и насадок 5. Он присоединяется к трубопроводу, по которому поступает буровой раствор, с помощью фланца. Монитор фиксируют в заданном положении с помощью пальцев. Угольник монитора 6 и приемный патрубок с резиновыми уплотнениями на концах 2 è 7 вставлены в корпус перемешивателя и двумя рядами шариков зафиксированы от перемещения в осевом направлении, в результате чего монитор свободно вращается вокруг двух взаимно перпендикулярных осей корпуса.

Механический перемешиватель ПМ (рис. 17.17) также предназначен для перемешивания бурового раствора в емкостях ЦС. Он состоит из лопастного 1 и промежуточного 2 валов, рамы 3, мотор-редуктора 4 и крыльчатки 5. Лопастный вал выполнен в виде трубы, к верхней части которой приварен фланец, а к нижней – присоединена втулка с шестью лопастями. Нижняя часть промежуточного вала соединена с лопастным валом при помощи фланца, а верхняя часть – с мотор-редуктором при помощи муфты.

602

Рис. 17.15. Блок хранения (тип 2):

1 − крыша; 2 − лестница; 3 − площадка; 4, 17 − лопастные перемешиватели; 5 – гидравличе- ский перемешиватель; 6 – отсек; 7 – клапан; 8, 11 – растворопровод; 9 − емкость; 10, 12 − поворотный затвор с ручным приводом; 13 − укрытие с рамой; 14 − отопительный агрегат; 15 − соединительная муфта растворопровода; 16 – отсек

В настоящее время налажено серийное производство наиболее совершенных механических перемешивателей ПЛ1 è ÏË2 (ðèñ. 17.18).

Главным преимуществом их является то, что они оснащены комбинированным турбинно-пропеллерным перемешивающим органом, позволяющим значительно повысить эффективность перемешивания буровых растворов. Кроме того, их конструкция упрощена, а вместо дефицитного мо- тор-редуктора МПО2-15В-5,5/45,5 используются редукторы массового производства.

Механический перемешиватель с комбинированным перемешивающим органом создает в буровом растворе перекрестные потоки сразу в нескольких плоскостях, в результате чего обеспечивается интенсивное перемешивание бурового раствора, предупреждается выпадение утяжелителя на дно емкостей и исключаются застойные зоны в буровом растворе.

Техническая характеристика перемешивателей |

|

|

Тип перемешивателя...................................................... |

ÏË1 |

ÏË2 |

Мощность привода, кВт ................................................ |

5,5 |

3,0 |

Частота вращения крыльчатки, об/с.......................... |

2,2 |

0,75 |

Диаметр крыльчатки, мм............................................... |

700 |

1240 |

Вид мешалки.................................................................... |

Турбинно-пропеллерная |

|

Число лопастей ............................................................... |

3×4 |

6×6 |

Габариты, мм................................................................... |

700×1320×2700 |

1240×1320×2700 |

603

Рис. 17.16. Гидравлический перемешиватель |

Рис. 17.17. Механический перемешиватель |

Технология приготовления бурового раствора из порошкообразных материалов представляет собой ряд последовательных операций, включающих расчет компонентного состава, подготовку материала к выгрузке из бункеров БПР и транспортирование его в зону смешения, дозированное введение материала в дисперсионную среду, диспергирование компонентов и гомогенизацию готового раствора.

Дальнейшее совершенствование приготовления эмульсионных и суспензионных систем идет по пути интенсификации взаимодействия компонентов. Для этой цели в последние годы разработаны и начали успешно применяться диспергаторы ДГ-2 и ДШ-100.

Диспергатор ДГ-2 предназначен для диспергирования твердой и эмуль-

604

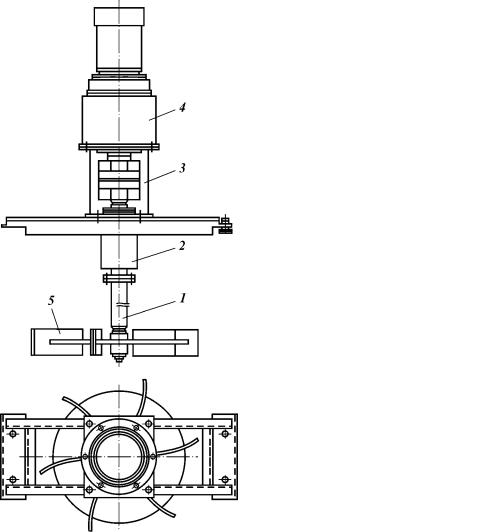

Рис. 17.18. Механический перемешиватель с турбинно-пропеллерной мешалкой:

1 − мотор-редуктор; 2 − основание; 3 − âàë; 4 – мешалка

гирования жидкой фаз буровых растворов и других жидкостей специального назначения при их приготовлении и применяется при строительстве и капитальном ремонте скважин в нефтяной и газовой промышленности, а также в других отраслях при работе с насосами высокого давления. При его использовании обеспечивается сокращение расхода материалов и ускорение приготовления и утяжеления буровых растворов (рис. 17.19).

Техническая характеристика ДГ-2 |

|

Принцип измельчения компонентов раствора................................. |

Гидравлический «струя |

|

в струю» |

Рабочее давление на входе в диспергатор, МПа.............................. |

10–14 |

Пропускная способность, м3/÷............................................................ |

40–100 |

Габариты, мм........................................................................................... |

1190×750×280 |

Масса, кг.................................................................................................. |

190 |

605