Техника и технология бурения нефтяных и газовых скважин

.pdfние, удобное для разъединения и соединения его с крюком талевого механизма.

Угол поворота штропа ограничивается стенками карманов корпуса вертлюга и не превышает 45°. На пальцах штропа выполнены смазочные канавки и отверстия с резьбой для пружинных масленок. Резьба смазоч- ных отверстий используется для завинчивания рым-болтов, с помощью которых проводится распрессовка пальцев вертлюга.

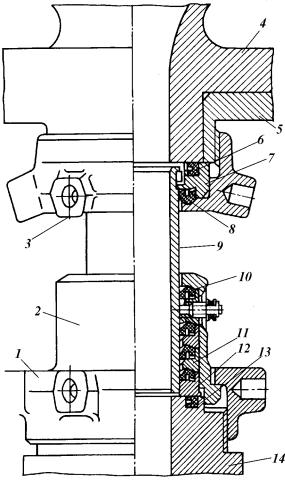

В корпусе вертлюга на упорных и радиальных подшипниках вращается ствол 5 с переводником 1 для соединения вертлюга с ведущей трубой бурильной колонны. Ствол представляет собой стальной цилиндр с центральным проходным отверстием для промывочной жидкости и с наружным фланцем для упорных подшипников. Ствол вращается с частотой бурового ротора и испытывает нагрузки, создаваемые буровым инструментом и промывочной жидкостью, нагнетаемой в скважину. По сравнению с другими несущими узлами и деталями ствол вертлюга наиболее нагружен. Это предъявляет повышенные требования к его прочности. Стволы вертлюгов изготовляют из фасонных поковок, получаемых методом свободной ковки. Благодаря применению таких заготовок снижаются расход материала и затраты на механическую обработку. Для стволов используют стали марок 40Х, 40ХН, 38ХГН, приобретающие в результате ковки более совершенную кристаллическую структуру и повышенные механические свойства.

Осевое положение ствола вертлюга фиксируется упорными подшипниками 6 è 9. Основная опора ствола – подшипник 6, нагружаемый весом ствола и бурового инструмента, когда вертлюг посредством штропа удерживается в подвешенном состоянии. Вспомогательной опорой ствола является подшипник 9, нагружаемый собственным весом корпуса и других невращающихся деталей, когда вертлюг опирается на ствол, а штроп вертлюга находится в свободном состоянии. Это происходит при установке вертлюга с ведущей трубой в шурф и в процессе бурения скважины, когда из-за недостаточного веса бурильной колонны нагрузку на долото дополняют весом вертлюга.

В рассматриваемой конструкции вертлюга в основной опоре ствола установлен упорный подшипник с короткими цилиндрическими роликами. Благодаря укороченной длине снижается скольжение роликов относительно колец при вращении ствола. Это благоприятно влияет на износ и нагрев подшипников. Подшипники с коническими и сферическими роликами обладают большей нагрузочной способностью по сравнению с подшипниками, имеющими короткие цилиндрические ролики. Поэтому в тяжело нагруженных вертлюгах преимущественно применяются упорные подшипники с коническими либо сферическими роликами. Для повышения долговечности в модернизированных вертлюгах ОАО «Уралмашзавод» (УВ-250 МА) используются конические упорные подшипники.

Для центрирования роликов относительно ствола подшипник 6 снабжен внутренним сепаратором. Наружный сепаратор предохраняет ролики от смещения под действием центробежных сил. В менее нагруженной вспомогательной опоре используется шариковый упорный подшипник. Ствол центрируется в корпусе радиальными роликовыми подшипниками 3 è 10. Упорные подшипники центрируются по кольцу, установленному на стволе. Второе кольцо является свободным и благодаря этому самоцентрируется относительно тел качения подшипника.

568

Осевое положение ствола и натяг подшипников 9 è 10 регулируют прокладками между корпусом 4 и крышкой 14 вертлюга. Осевой натяг нижнего радиального подшипника регулируют установочной втулкой, навинченной на ствол вертлюга и предохраняемой от отвинчивания стопорными винтами. Наружное кольцо подшипника удерживается пружинным стопором, установленным в кольцевом пазу корпуса. Для соединения вертлюга с ведущей трубой бурильной колонны используется сменный ниппельный переводник 1, предохраняющий резьбу ствола от износа и механических повреждений.

На стволе вертлюга и верхнем переводнике ведущей трубы выполнена внутренняя резьба, поэтому для их соединения используется переводник ниппельного типа. С целью предотвращения самоотвинчивания при вращении долота на стволе вертлюга, переводниках и верхнем конце ведущей трубы выполнена левая резьба. Нижний переводник ведущей трубы и все другие соединения бурильной колонны имеют правую резьбу, совпадающую с направлением вращения долота.

Корпус вертлюга закрывается верхней 14 и нижней 2 крышками с центральными отверстиями для выводных концов ствола. Крышки крепятся к корпусу болтами. Верхняя крышка снабжена стойками и вторым фланцем, на котором укреплен отвод 11 для соединения вертлюга с буровым шлангом. Из отвода промывочная жидкость поступает в проходное отверстие ствола через промежуточное устройство 13.

Полость между корпусом 4 с крышками 14, 2 и стволом вертлюга 5 заполняется жидким маслом для смазки основного и нижнего радиального подшипников. Стакан 15 ствола образует отдельную масляную ванну для смазки вспомогательного и верхнего радиального подшипников. Масло заливается через отверстие в верхней крышке корпуса. Для слива отработанного масла предусмотрено отверстие в нижней крышке корпуса. Уровень масла проверяется контрольной пробкой, ввинченной в корпус вертлюга. Масляные отверстия закрываются резьбовыми пробками.

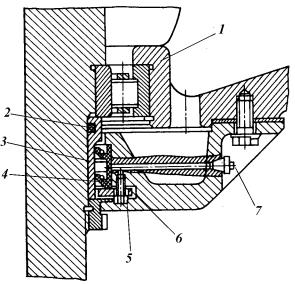

Разработаны различные конструкции устройств для соединения отвода со стволом. Быстросъемное соединение отвода со стволом (рис. 16.26) состоит из свободно плавающей напорной трубы 9, манжетных уплотнений 6, 8, 10, 13 для герметизации прокачиваемого бурового раствора и накидных гаек 1 è 3, навинченных на ствол 14 и втулку 5, зажатую крепежными болтами между отводом 4 и фланцем крышки вертлюга. Свободно плавающая напорная труба позволяет обеспечить быструю замену уплотнений и трубы, изнашиваемых абразивными частицами, которые содержатся в буровом растворе. Для этого необходимо отвинтить накидные гайки 1 è 3, извлечь весь узел и заменить его новым либо заблаговременно отремонтированным.

Работоспособность вертлюга зависит от надежности уплотнений, применяемых в его подвижных и неподвижных соединениях. Наиболее ответственными являются уплотнения напорной трубы, которые служат для предотвращения утечки бурового раствора, нагнетаемого под высоким давлением. Для этой цели (см. рис. 16.26) используются самоуплотняющиеся радиальные 8, 10 и торцовые 6, 13 манжеты из синтетических материалов, обладающих достаточной упругостью и износостойкостью. Воротники манжет направлены навстречу действующему давлению и поэтому прижимаются к уплотняемым поверхностям с силой, пропорциональной давлению промывочной жидкости.

569

Рис. 16.26. Быстросъемное соединение отвода и ствола вертлюга

Стыкуемые торцы напорной трубы и отвода уплотняются радиальной 8 и торцовой 6 манжетами, установленными в канавках кольцевой втулки 7. Втулка с манжетами надеты на напорную трубу и плотно прижаты к отводу вертлюга посредством накидкой гайки 3. Противоположный стык между нижним торцом напорной трубы и стволом вертлюга уплотняется четырьмя радиальными манжетами 10, разделенными металлическими кольцами 11, и торцовой манжетой 13. Радиальные манжеты установлены в стакане 2 и затянуты накидной гайкой 1, соединяющей стакан со стволом вертлюга.

Стакан вращается вместе со стволом, и радиальные манжеты скользят относительно напорной трубы, удерживаемой силой трения в верхней манжете 8. Скольжение вызывает износ контактируемых поверхностей, ускоряемый абразивным воздействием бурового раствора. Поэтому нижнее уплотнение напорной трубы в отличие от неподвижного верхнего имеет многорядную конструкцию, благодаря которой повышаются его надежность и долговечность. Стакан снабжен винтовой масленкой для периоди- ческой смазки манжет с целью уменьшения износа и нагрева уплотнения в результате трения.

570

Рис. 16.27. Уплотнение масляной ванны

Манжета 10, расположенная над смазочным отверстием в стакане, предотвращает утечку масла при шприцовке и предохраняет его от внешнего загрязнения. Торцовая манжета 13 вращается вместе со стволом вертлюга и кольцом 12 и остается неподвижной относительно стыкуемых поверхностей. Неточности, допущенные при изготовлении и сборке, компенсируются свободно плавающим положением напорной трубы. Напорные трубы изготовляются из низколегированных цементируемых сталей марок 12ХН2А, 20ХНЗА и др. Наружная поверхность напорных труб шлифуется.

Для предотвращения утечки масла из масляной ванны вертлюга в нижней крышке его корпуса установлены две манжеты 4 (рис. 16.27). Манжеты прилегают к втулке 3, служащей для фиксации внутренней обоймы радиального подшипника 1 ствола вертлюга. Воротник манжеты прижимается к втулке с помощью кольцевой цилиндрической пружины, надетой на манжету. Во избежание проворота в крышке и для обеспечения герметич- ности манжета сажается в расточку крышки с натягом.

В осевом направлении манжета фиксируется шайбой 6, которая крепится к крышке болтами 5. Уплотнительное круглое кольцо 2 предотвращает просачивание масла между стволом вертлюга и втулкой. Для уменьшения трения в местах сопряжения с втулкой манжеты смазываются пластичным маслом через масленку 7. При заметном износе втулка заменяется новой. Аналогичные манжеты установлены между стволом и верхней крышкой корпуса вертлюга.

Плоские стыки между корпусом вертлюга и его крышками уплотняются листовыми прокладками из картона. Прокладка верхней крышки корпуса одновременно используется для регулирования осевого натяга вспомогательного упорного подшипника. Прокладка между крышкой и отводом вертлюга, работающая под давлением бурового раствора, изготовляется из прорезиненной ткани. Прокладки затягиваются болтами, используемыми для крепления стыкуемых деталей вертлюга.

571

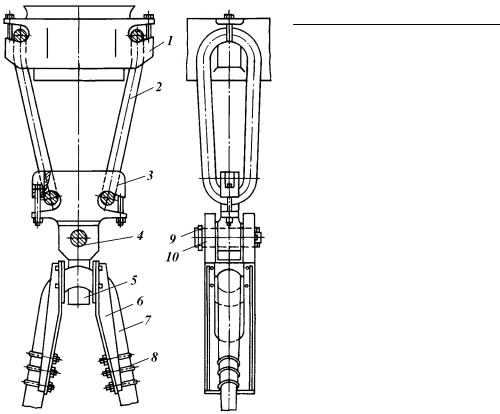

Рис. 16.28. Подвеска вертлюга

В талевом механизме буровых установок, оснащенных комплексом АСП, вместо крюка используется автоматический элеватор. Соединение вертлюга с автоматическим элеватором осуществляется посредством устройства (рис. 16.28), состоящего из петлевых штропов 2, переходной скобы 3 и траверсы 5. Траверса надевается на штроп 7 вертлюга и соединяется с переходной скобой осью 4, закрепленной гайкой 9 и шплинтом 10. Положение траверсы фиксируется рамками 6, закрепленными на штропе вертлюга хомутами 8.

Вертлюг подвешивается к талевому механизму с помощью штропов 2, соединяющих переходную скобу с автомати- ческим элеватором 1, установленным на талевом блоке. Для предохранения штропов от выпадения проушины автоматического элеватора и пере-

ходной скобы крепятся болтами. При установке вертлюга в шурф штропы вытаскивают и автоматический элеватор освобождается для выполнения спускоподъемных операций.

ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ

Параметры вертлюга должны отвечать требованиям бурения и промывки скважин и одновременно соответствовать аналогичным параметрам подъемного механизма и буровых насосов.

Допускаемая статическая нагрузка – постоянная осевая нагрузка, которую может выдержать вертлюг без разрушения при невращающемся стволе. Уровень осевых нагрузок, действующих на ствол вертлюга, зависит от глубины бурения и достигает наибольших значений при подъеме прихваченной бурильной колонны либо при расхаживании обсадной колонны с циркуляцией бурового раствора. При этом в целях безопасности наибольший уровень действующих нагрузок не должен превышать допускаемой нагрузки на крюке, принятой для буровой установки соответствующего класса. Поэтому допускаемая статическая нагрузка вертлюга должна быть не менее допускаемой нагрузки на крюке буровой установки.

572

Динамическая нагрузка установлена исходя из условия обеспечения расчетного ресурса основной опоры вертлюга при вращении с частотой 100 об/мин в течение 3000 ч. Основная опора вертлюга вращается с подвешенной к нему бурильной колонной, масса которой возрастает по мере углубления скважины и зависит от применяемых труб. Согласно этому динамическая нагрузка на вертлюг рассчитывается по наиболее тяжелой бурильной колонне, используемой при бурении скважин заданной глубины. Исходя из общепринятой методики расчета подшипников динамическую нагрузку на вертлюг Gáê, соответствующую весу бурильной колонны при частоте вращения 100 об/мин и ресурсе 3000 ч, определяются по формуле

Gáê = Ñ/1,9,

ãäå Ñ – динамическая нагрузка на подшипник вертлюга, кН.

|

|

|

|

|

|

|

Ò à á ë è ö à 16.7 |

Техническая характеристика вертлюгов |

|

|

|

||||

|

|

|

|

|

|

|

|

|

Показатель |

|

|

ÓÂ-250ÌÀ |

ÓÂ-320ÌÀ |

ÓÂ-450ÌÀ |

|

|

|

|

|

|

|||

Допускаемая (максимальная) нагруз- |

|

2500 |

3200 |

4500 |

|||

êà, êÍ |

|

|

|

|

|

|

|

Динамическая нагрузка (при |

|

|

1450 |

2000 |

2600 |

||

100 îá/ìèí), êÍ |

|

|

|

|

|

|

|

Максимальное давление прокачи- |

|

25/32 |

32/35 |

40 |

|||

ваемой жидкости (раствора) в ство- |

|

|

|

|

|||

ëå, ÌÏà |

|

|

|

|

|

|

|

Габариты |

сменной верхней |

трубы, |

|

|

|

|

|

ìì: |

|

|

|

|

|

|

|

внутренний диаметр |

|

|

75 |

75 |

75 |

||

наружный диаметр |

|

|

90 |

90 |

90 |

||

высота |

|

|

|

|

220 |

220 |

250 |

Твердость |

рабочей |

поверхности |

|

≥55 |

≥55 |

≥55 |

|

трубы HRC |

|

|

|

|

|

|

|

Размеры штропа, мм: |

|

|

|

|

|

|

|

верхнее сечение H×A |

|

|

140×150 |

150×170 |

170×190 |

||

высота |

|

|

|

|

1738 |

1950 |

2185 |

внутренний радиус r |

|

|

125 |

125 |

125 |

||

Просвет для подвешивания на крю- |

|

510 |

540 |

832 |

|||

êå Â, ìì |

|

|

|

|

|

|

|

Диаметр пальца штропа d, ìì |

|

|

115 |

140 |

140 |

||

Резьба переводника для соединения |

|

Ç-152Ë |

Ç-152Ë |

Ç-152Ë |

|||

с ведущей трубой (левая) |

|

|

|

|

|

||

Присоединительная |

резьба |

ствола |

|

Ç-152Ë |

Ç-171Ë |

Ç-171Ë |

|

(левая) |

|

|

|

|

|

|

|

Соединение ствола с буровым рука- |

|

Фланцевое |

Фланцевое |

||||

âîì |

|

|

|

|

|

|

или резьбовое |

|

|

|

|

|

|

|

через переводник |

|

|

|

|

|

|

|

с резьбой |

|

|

|

|

|

|

|

LP4 API std.5Â |

Основной опорный подшипник |

|

6–19744XÌÓ |

6–19752XÓ |

6–19760ÕÓ |

|||

Центрирующий подшипник |

|

|

32140, 32144 |

32144 |

2032148Ì |

||

Габариты, мм: |

|

|

|

|

|

|

|

высота с переводником |

|

|

2850 |

3000 |

3360 |

||

ширина по пальцам штропа |

|

1090 |

1212 |

1375 |

|||

Масса, кг |

|

|

|

|

2200 |

2980 |

4100 |

|

|

|

|

|

|

|

|

573

Максимальное давление прокачиваемой жидкости определяются исходя из режима промывки скважины. Его значение должно быть не менее наибольшего давления насосов, используемых в буровой установке соответствующего класса.

Диаметр проходного отверстия ствола оказывает двоякое воздействие на работу вертлюга. С его увеличением снижается скорость течения промывочной жидкости, поэтому уменьшаются гидравлические потери и износ внутренней поверхности ствола. Одновременно с диаметром проходного отверстия возрастает наружный диаметр ствола, в результате чего увели- чивается скорость скольжения и износ ствола и его уплотнения. Поэтому чрезмерное увеличение проходного отверстия ствола нежелательно. На основе опыта конструирования и эксплуатации вертлюгов диаметр проходного отверстия ствола принимается равным 75 мм. Внутренний диаметр напорной трубы равен диаметру проходного отверстия ствола вертлюга.

Основные параметры вертлюгов ОАО «Уралмашзавод» приведены в табл. 16.7.

17 ПОВЕРХНОСТНАЯ ЦИРКУЛЯЦИОННАЯ ГЛ АВА СИСТЕМА

Циркуляционные системы буровых установок состоят из взаимосвязанных устройств и сооружений, предназначенных для выполнения следующих основных функций: приготовления буровых растворов, очистки бурового раствора от выбуренной породы и других вредных примесей, оперативного регулирования физико-механических свойств бурового раствора. В состав циркуляционной системы входят также всасывающие линии насосов, емкости для хранения раствора и необходимых для его приготовления материалов, желоба, отстойники, контрольно-измерительные приборы и др. Циркуляционные системы монтируются из отдельных блоков, входящих в комплект поставки буровых установок. Блочный принцип изготовления обеспечивает компактность циркуляционной системы и упрощает ее монтаж и техническое обслуживание.

Важнейшие требования, предъявляемые к циркуляционным системам буровых установок, – качественное приготовление, контроль и поддержание необходимых для данных геолого-технических условий состава и фи- зико-механических свойств бурового раствора. При выполнении этих требований достигаются высокие скорости бурения и в значительной мере предотвращаются многие аварии и осложнения в скважине.

Производительность установок для приготовления бурового раствора определяется из условий, обеспечивающих своевременное пополнение запасов бурового раствора:

Q = V + Vï,

ãäå Q – производительность установок для приготовления бурового раствора, м3/÷; V – объем выбуренной породы за 1 ч, м3; Vï – потери бурового раствора за 1 ч в результате поглощений в скважине и утечек при очи- стке бурового раствора от выбуренной породы, м3.

574

Минимальный объем бурового раствора, необходимый для проводки скважины без учета поглощений и потерь за счет фильтрации, находят по формуле

Vð = Vñêâ + Vï′,

ãäå Vñêâ – наибольший объем скважины, м3; Vï′ – потери бурового раствора при проводке скважины, м3.

Потери Vï′ возрастают с увеличением объема выбуренной породы и утечек бурового раствора при его очистке.

На забое и в открытом стволе скважины буровой раствор загрязняется обломками выбуренной породы, обогащается глинистыми и другими твердыми частицами. Чрезмерное содержание твердой фазы, особенно глинистых частиц, приводит к снижению скоростей бурения. Установлено, что при увеличении содержания твердой фазы в растворе на 1 % показатели работы долот снижаются на 7–10 %.

17.1. ПАРАМЕТРЫ И КОМПЛЕКТНОСТЬ ЦИРКУЛЯЦИОННЫХ СИСТЕМ

В зависимости от класса буровой установки, определяемого ее грузоподъемностью и глубиной скважины, а также от сложности технологического процесса бурения буровые установки комплектуются циркуляционными системами (ЦС), которые включают набор блоков, оснащенных различным оборудованием для приготовления, очистки и регулирования свойств бурового раствора.

Расположение блоков циркуляционной системы определяется размещением основного бурового оборудования.

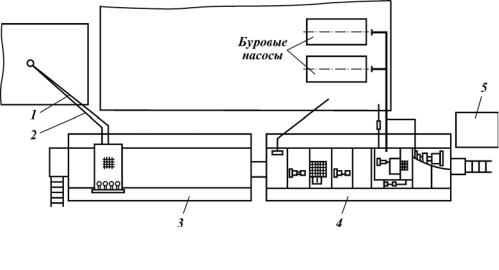

Схемы циркуляционных систем, выпускаемых ДАООТ «Хадыженский

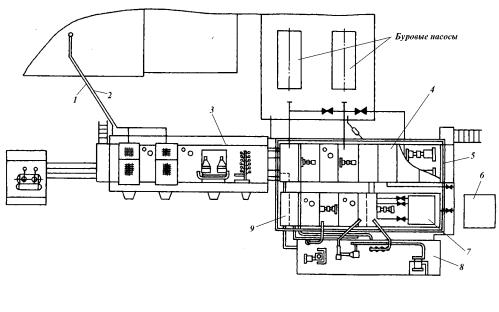

Рис. 17.1. Схема циркуляционной системы ЦС100Э(01):

1 − трубопровод долива; 2 − растворопровод; 3 − блок очистки; 4 − приемный блок; 5 − шкаф управления электрооборудованием

575

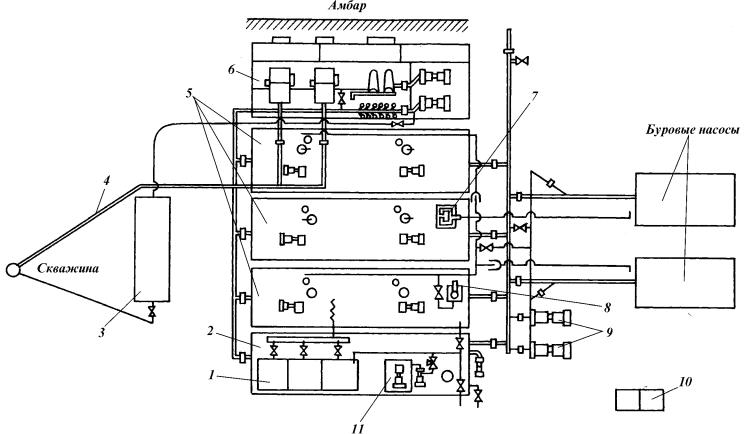

Рис. 17.2. Схема циркуляционной системы 1ЦСМ2500 ДЭП:

1 − трубопровод долива; 2 − растворопровод; 3 − блок очистки; 4 − приемный блок; 5 − укрытие; 6 − блок распределительного устройства; 7 − резервуар химических реагентов; 8 − блок приготовления и обработки бурового раствора; 9 − промежуточный блок

машзавод» для комплектации буровых установок производства АООТ «Волгоградский завод буровой техники», представлены на рис. 17.1–17.3. В табл. 17.1 приведены сведения о комплекте основного оборудования, в табл. 17.2 – параметры циркуляционных систем.

Схемы циркуляционных систем, выпускаемых ДАООТ «Хадыженский машзавод» для комплектации буровых установок производства ОАО «Уралмашзавод», представлены на рис. 17.4–17.6. В табл. 17.3 даны сведения о комплекте основного оборудования, а в табл. 17.4 – параметры циркуляционных систем.

|

|

|

|

Ò à á ë è ö à 17.1 |

Комплектность циркуляционных систем производства ДАООТ «Хадыженский |

||||

машиностроительный завод» |

|

|

|

|

|

|

|

|

|

|

|

Циркуляционная система |

|

|

Оборудование |

ÖÑ100Ý(01) |

1ÖÑÌ2500ÄÝÏ |

1ÖÑÌ2500ÝÏ |

ÖÑ2500ÝÏÊ |

|

ÁÓ1600/100ÝÓ |

ÁÓ2500/160-ÄÝÏ1 |

ÁÓ2500/160ÝÏ |

ÁÓ2500/160ÝÏÊ |

Блок очистки |

1 |

1 |

1 |

1 |

Комплектующее |

|

|

|

|

оборудование: |

|

|

|

|

вибрационное |

– |

2 |

2 |

2 |

ñèòî ÂÑ-1 |

|

|

|

|

вибрационное |

1 |

– |

– |

– |

ñèòî ÂÑ-11 |

|

|

|

|

пескоотделитель |

– |

– |

– |

1 |

ÏÃ-60/300 |

|

|

|

|

пескоотделитель |

– |

– |

– |

– |

ÃÖÊ-360Ì |

|

|

|

|

илоотделитель |

– |

1 |

1 |

1 |

ÈÃ-45/75 |

|

|

|

|

илоотделитель |

1 |

– |

– |

– |

ÈÃ-45Ì |

– |

– |

– |

– |

ситогидроци- |

||||

клонный сепара- |

|

|

|

|

òîð ÑÃÑ45/150 |

|

|

|

|

|

|

|

|

|

576

Рис. 17.3. Схема циркуляционной системы ЦС2500ЭПК:

1 − резервуар химреагентов; 2 − емкость для воды; 3 − емкость полива; 4 − растворопровод; 5 − промежуточные блоки (три комплекта); 6 − блок очистки; 7 − диспергатор; 8 − гидросмеситель; 9 − подпорные насосы; 10 − шкафы электроуправления; 11 − блок приготовления химреагентов