Техника и технология бурения нефтяных и газовых скважин

.pdf

меняют только для спуска обсадных колонн; для бурильных колонн используют трехрогие крюки, которые должны быть надежны, легки и удобны в эксплуатации.

Буровые крюки по конструктивному оформлению выполняют двух видов: с захватывающей трехрогой частью, жестко соединенной со стволом, или с захватывающей частью, укрепленной к стволу шарнирно при помощи пальца (рис. 15.10). Каждая из этих конструкций имеет свои преимущества и недостатки, и выбор того или иного решения зависит от технологи- ческих возможностей завода-изготовителя.

Шарнирное укрепление захватывающей части позволяет сменять ее без демонтажа ствола и корпуса крюка, однако при высоком качестве изготовления это преимущество не играет большой роли. Крюки, у которых ствол и захватывающая часть составляют как бы одно целое, имеют значи- тельно меньшую высоту, что позволяет применять их с вышками меньшей высоты.

Однорогие крюки используют в передвижных буровых установках небольшой мощности, когда масса крюка и штропов не имеет большого зна- чения.

По способу изготовления крюки подразделяются на кованые, составные пластинчатые и литые из стали. Буровые крюки из стального литья применяют для максимальных нагрузок 1,2–1,4 МН; для больших нагрузок используют составные пластинчатые крюки.

На рис. 15.10, приведена удачная конструкция трехрогого литого крюка для максимальной нагрузки 1,4 МН с шарнирной подвеской грузозахва-

Рис. 15.11. Крюкоблоки буровых установок с пластинчатым (а) и литым (á) крюками

488

тывающего рога. Крюк имеет защелку главного захвата большой длины с легкоуправляемым автоматически закрывающимся запорным устройством; защелка центрального рога может быть открыта только оператором.

Крюки можно соединять с талевым блоком шарнирно при помощи серьги, шарнирной промежуточной подвески или штропа.

В настоящее время буровые установки на максимальные нагрузки до 3,2 МН оборудуют крюкоблоками, а для больших нагрузок – крюками, шарнирно соединяемыми с талевым блоком.

Крюкоблоки выполняют двух видов: с шарнирным соединением крюка с талевым блоком и с жестким соединением крюка и его захватывающей части с талевым блоком (рис. 15.11). Последнее конструктивное решение позволяет получить крюкоблок меньшей общей высоты по сравнению с вариантом шарнирного крепления крюка с талевым блоком.

Требования к материалам деталей крюков, являющихся весьма ответственным элементом подъемного комплекса, очень высок, так как их поломка почти всегда связана с тяжелыми авариями на буровой.

Тело крюка и другие грузонесущие детали изготовляют из среднеуглеродистых слаболегированных сталей, не обладающих хрупкостью и менее склонных к развитию усталостных трещин.

В табл. 15.2–15.4 приведены основные параметры элементов талевого механизма.

Трехрогие крюки выполняют литыми или составными, так как штамповка трехрогого крюка весьма сложная. Литые крюки изготовляют из легированного стального литья 30ХМЛ со следующими механическими свойствами: предел текучести σò = 550 МПа, временное сопротивление σâ = = 700 МПа, ударная вязкость àí = 40 Äæ/ñì2.

Штропы изготовляют из стали 30ХГСА (ГОСТ 4543–74) или 35ХНМ (ГОСТ 1050–74), корпусы крюков – из литых сталей 30Л, 35Л (ГОСТ 97– 75).

|

|

|

|

|

|

Ò à á ë è ö à 15.2 |

|

Техническая характеристика кронблоков для установок ОАО «Уралмашзавод» |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Буровые установки с ручной расстановкой свечей |

|||||

Показатель |

|

ÓÊÁ-6-250 |

ÓÊÁ-6-270 |

ÓÊÁ-7-400 |

ÓÊÁ-7-400 |

|

ÓÊÁ-7-500 |

|

|

(ÇÄ86-1) |

(ÇÄ86-2) |

|

|||

|

|

|

|

|

|

||

Схема кронблока |

Á |

Á |

Å |

Å |

|

À |

|

Максимальная |

íà- |

2500 |

2700 |

4000 |

4000 |

|

5000 |

грузка, кН |

|

|

|

|

|

|

|

Число канатных |

|

6 |

6 |

7 |

7 |

|

7+2 |

шкивов |

|

|

|

|

|

|

|

Диаметр каната, мм |

28 |

32 |

32 |

32 |

|

35 |

|

Наружный диаметр |

1000 |

1120 |

1120 |

1120 |

|

1400 |

|

шкива, мм |

|

|

|

|

|

|

|

Диаметр шкива |

ïî |

90 |

1000 |

1010 |

1010 |

|

1285 |

дну канавки, мм |

|

|

|

|

|

|

|

Диаметр оси, мм |

|

220 |

220 |

260 |

260 |

|

280 |

Подшипник шкива |

97744ËÌ, |

42244, ðîëè- |

7097152Ì |

конический |

|

7097556Ì |

|

|

|

конический |

ковый ци- |

двухрядный 260Ч400Ч104 |

|

конический |

|

|

|

двухрядный |

линдриче- |

|

|

|

двухрядный |

|

|

220×340×100 |

ñêèé |

|

|

|

280×420×110 |

Габариты, мм: |

|

|

220×400×65 |

|

|

|

|

|

|

|

|

|

|

|

|

длина |

|

3180 |

2320 |

2220 |

3230 |

|

6815 |

ширина |

|

2606 |

1440 |

1460 |

3190 |

|

2440 |

высота |

|

1335 |

1322 |

1590 |

2440 |

|

2200 |

Масса, кг |

|

3885 |

3430 |

3560 |

6400 |

|

9515 |

|

|

|

|

|

|

|

|

489

Ï ð î ä î ë æ å í è å ò à á ë. 15.2

Показатель |

|

Буровые установки с ручной расстановкой свечей |

|||||||

|

ÓÊÁÀ-6-250 |

ÓÊÁÀ-6-400 |

ÓÊÁÀ-7-500 |

ÓÊÁÀ-7-600 |

ÓÊÁÀ-7- |

||||

|

|

|

|

|

|||||

|

|

|

|

|

(UNOC500)600 |

||||

|

|

|

|

|

|

||||

Схема кронблока |

|

|

À |

Ä |

À |

||||

Максимальная |

|

íà- |

2500 |

4000 |

5000 |

6000 |

6000 |

||

грузка, кН |

|

|

|

|

|

|

|

|

|

Число канатных |

|

6 |

6 |

7+2 |

7 |

7+2 |

|||

шкивов |

|

|

|

|

|

|

|

|

|

Диаметр каната, мм |

28 |

35 |

35 |

38 |

38 |

||||

Наружный |

диаметр |

1000 |

1400 |

1400 |

1500 |

1500 |

|||

шкива, мм |

|

|

|

|

|

|

|

|

|

Диаметр |

шкива |

ïî |

900 |

1285 |

1285 |

1365 |

1375 |

||

дну канавки, мм |

|

|

|

|

|

|

|||

Диаметр оси, мм |

|

220 |

280 |

280 |

380 |

280 |

|||

Подшипник шкива |

97744ËÌ, |

7097156Ì, |

конический |

1097976Ê, |

7097156Ì, |

||||

|

|

|

|

|

конический |

двухрядный |

конический |

конический |

|

|

|

|

|

|

двухрядный |

280×420×110 |

двухрядный, |

двухрядный, |

|

Габариты, мм: |

|

|

220×340×100 |

|

|

380×520×150 |

280×420×110 |

||

|

|

|

|

|

|

|

|||

длина |

|

|

|

|

4390 |

4390 |

6750 |

5090 |

6920 |

ширина |

|

|

|

2820 |

3190 |

3130 |

2250 |

3250 |

|

высота |

|

|

|

1810 |

2200 |

2192 |

2240 |

2360 |

|

Масса, кг |

|

|

|

5170 |

8040 |

9925 |

11 683 |

11 855 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ò à á ë è ö à 15.3 |

|

Техническая характеристика крюкоблоков для установок ОАО «Уралмашзавод» |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Крюкоблок |

|

|

|

|

|

|

|

|

|

|||

Показатель |

|

ÓÒÁÊ-5-225 |

ÓÒÁÊ-6-320 |

ÓÒÁÊ-6-450 |

ÓÒÁÊ-5-225 |

ÓÒÁÊ-5-320 |

|||

|

|

|

|

|

(ÍÁÎ-Ä, |

(3Ä86-1, |

|||

|

|

|

|

|

ÍÁÎ-Ý) |

3Ä86-2) |

|

|

|

Максимальная |

|

íà- |

2250 |

3200 |

4500 |

2250 |

3200 |

||

грузка |

íà |

крюке, |

|

|

|

|

|

||

êÍ |

|

|

|

|

|

|

|

|

|

Число |

канатных |

5 |

6 |

6 |

5 |

5 |

|||

шкивов |

|

|

|

|

|

|

|

|

|

Диаметр каната, мм |

32 |

32 |

35 |

28 |

35 |

||||

Наружный |

диаметр |

1120 |

1120 |

1400 |

1000 |

1400 |

|||

шкива, мм |

|

|

|

|

|

|

|

|

|

Диаметр |

шкива |

ïî |

1000 |

1010 |

1285 |

900 |

1285 |

||

дну канавки, мм |

|

|

|

|

|

|

|||

Диаметр |

îñè |

øêè- |

220 |

260 |

280 |

220 |

280 |

||

âà, ìì |

|

|

|

|

|

|

|

|

|

Исполнение крюка |

Пластинчатый |

Литой |

Пластинчатый |

Литой |

|||||

Ход пружины крю- |

145 |

200 |

200 |

145 |

200 |

||||

êà, ìì |

|

|

|

|

|

|

|

|

|

Подшипник шкива |

42244, |

7097152Ì, |

7097156Ì, |

97744ËÌ, |

7097156Ì, |

||||

|

|

|

|

|

роликовый |

конический |

конический |

конический |

конический |

|

|

|

|

|

двухрядный, |

двухрядный, |

двухрядный, |

двухрядный, |

двухрядный, |

|

|

|

|

|

220×440×65 |

260×400×104 |

280×420×110 |

220×340×100 |

220×340×100 |

Масса, кг |

|

|

|

6100 |

7520 |

8500 |

5320 |

7970 |

|

Размеры |

(ñì. |

ðèñ. |

|

|

|

|

|

||

15.11), ìì: |

|

|

|

|

|

|

|

|

|

H1 |

|

|

|

|

670 |

710 |

843 |

610 |

850 |

H2 |

|

|

|

|

1320 |

1780 |

875 |

1260 |

875 |

H3 |

|

|

|

|

1430 |

1260 |

1612 |

1430 |

1612 |

H0 |

|

|

|

|

3280 |

3540 |

3507 |

3190 |

3507 |

H |

|

|

|

|

3950 |

4250 |

4350 |

3800 |

4090 |

B |

|

|

|

|

1170 |

1160 |

1450 |

1060 |

1450 |

B1 |

|

|

|

|

320 |

300 |

700 |

320 |

700 |

B2 |

|

|

|

|

630 |

630 |

960 |

630 |

960 |

A |

|

|

|

|

1125 |

1174 |

860 |

1010 |

860 |

A1 |

|

|

|

|

665 |

665 |

520 |

665 |

520 |

490

Ï ð î ä î ë æ å í è å ò à á ë. 15.3

|

|

|

|

|

|

|

Крюкоблок |

|

|

|

Показатель |

|

ÓÒÁÊ-5-225 |

ÓÒÁÊ-6-320 |

|

ÓÒÁÊ-6-450 |

ÓÒÁÊ-5-225 |

|

ÓÒÁÊ-5-320 |

||

|

|

|

|

(ÍÁÎ-Ä, |

(3Ä86-1, |

|

|

|||

|

|

|

|

ÍÁÎ-Ý) |

3Ä86-2) |

|

|

|

|

|

D |

|

|

|

220 |

220 |

|

200 |

220 |

|

200 |

Ç1 |

|

|

|

210 |

210 |

|

210 |

210 |

|

210 |

Ç2 |

|

|

|

150 |

150 |

|

150 |

150 |

|

150 |

d |

|

|

|

150 |

120 |

|

120 |

150 |

|

120 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ò à á ë è ö à 15.4 |

|

Техническая характеристика талевых блоков для работы с АСП |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Талевый блок |

|

|

|

|

Показатель |

|

ÓÒÁÊ-5-200 |

ÓÒÁÊ-5-320 |

|

УТБКА-6-400 |

УТБКА-6-500 |

УТБКА-6-500 |

|||

|

|

|

|

|

(ÁÓUNOC |

|||||

|

|

|

|

|

|

|

|

|

|

500ÄÅ) |

Максимальная |

íà- |

2000 |

3200 |

|

4000 |

5000 |

|

5000 |

||

грузка |

íà |

крюке, |

|

|

|

|

|

|

|

|

êÍ |

|

|

|

|

|

|

|

|

|

|

Число канатных |

|

5 |

5 |

|

6 |

6 |

|

6 |

||

шкивов |

|

|

|

|

|

|

|

|

|

|

Диаметр каната, мм |

28 |

35 |

|

35 |

38 |

|

38 |

|||

Число осей для ус- |

2 |

2 |

|

2 |

2 |

|

2 |

|||

тановки шкивов |

|

|

|

|

|

|

|

|

||

Наружный |

диаметр |

1000 |

1400 |

|

1400 |

1500 |

|

1500 |

||

шкива, мм |

|

|

|

|

|

|

|

|

|

|

Диаметр |

шкива |

ïî |

900 |

1285 |

|

1285 |

1365 |

|

1375 |

|

дну канавки, мм |

|

|

|

|

|

|

|

|

||

Диаметр |

îñè øêè- |

220 |

280 |

|

280 |

380 |

|

280 |

||

âà, ìì |

|

|

|

|

|

|

|

|

|

|

Подшипник шкива: |

|

|

|

|

|

|

|

|||

òèï |

|

|

|

ÊÄ97744ËÌ |

ÊÄ7097156Ì |

ÊÄ1097976Ê |

|

ÊÄ7097156Ì |

||

размеры |

|

|

220×340×100 |

280×420×110 |

380×520×150 |

|

280×420×110 |

|||

Габариты, мм: |

|

|

|

|

|

|

|

|

||

высота |

|

|

2215 |

2705 |

|

2735 |

2845 |

|

2845 |

|

ширина |

|

|

1318 |

1485 |

|

1430 |

1710 |

|

1570 |

|

Масса, кг |

|

|

4250 |

6850 |

|

7720 |

10 580 |

|

7420 |

|

|

|

|

|

|

|

|

|

|

|

|

В пластинчатых крюках пластины среднего рога толщиной до 30 мм выполняют из легированной конструкционной крюковой стали со следующими механическими свойствами: предел текучести σò ≥ 700 МПа, временное сопротивление σâ ≥ 900 МПа, ударная вязкость àí ≥ 60Äæ/ñì2, твердость НВ 203–321. Пластины соединяют между собой заклепками. Подушку изготовляют из стального литья 35ХН (ГОСТ 4543–71) или др. Оси для подвешивания штропов элеватора выполняют из стали 38Х2Н2МА или 40ХН (ГОСТ 4543–71).

15.7. ТАЛЕВЫЕ МЕХАНИЗМЫ БУРОВЫХ УСТАНОВОК ОАО «УРАЛМАШЗАВОД»

Элементы талевого механизма (кронблоки, талевые блоки, крюки) имеют оптимальные соотношения диаметров канатного шкива и талевого каната. Канавки канатных шкивов обработаны ТВЧ. Оси шкивов и крюки выполнены из легированной стали высокой прочности. В качестве опор шкивов использованы подшипники с высокой долговечностью.

Крюки литой конструкции позволяют выполнить крюкоблоки мень-

491

ших габаритов по радиусу вращения и встроить удлиненную литую защелку для автоматического захвата штропов вертлюга. Небольшие габариты по радиусу вращения, наличие гидроамортизатора и ориентира обеспечивают удобство работы при расстановке свечей.

В зависимости от требований заказчика талевые механизмы поставляются в двух модификациях: для ручной расстановки свечей и для использования в комплекте с механизмами типа АСП, включая автоматический элеватор.

15.8. ТАЛЕВЫЕ МЕХАНИЗМЫ БУРОВЫХ УСТАНОВОК ВЗБТ

Элементы талевого механизма (кронблок, талевый блок, крюк) буровых установок ВЗБТ имеют следующие особенности:

приняты оптимальные соотношения диаметров канатного шкива и талевого каната, гарантирующие высокую долговечность талевого каната;

канавки канатных шкивов кронблока и талевого блока обработаны ТВЧ;

оси шкивов выполнены из легированной стали высокой прочности и износостойкости;

литая конструкция крюка, изготовленная из стали, высокой прочности, обеспечивает минимальную массу и удобство работы верхового рабочего;

благодаря специальному механизму можно быстро провести перепуск талевого каната, что значительно увеличивает его долговечность.

В табл. 15.5, 15.6 приведены основные параметры элементов талевого механизма.

|

|

|

|

|

|

|

|

|

Ò à á ë è ö à 15.5 |

||

Техническая характеристика кронблоков для установок ВЗБТ |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Показатель |

|

|

|

Кронблок |

|

|

|

||||

|

|

|

|

|

|

|

|||||

Ñá.10À/ÁÓ2500ÝÓ |

Á4.10.00.000 |

Á1.10.00.000 |

Á38.10.00.000 |

Ì11.01.10.000 |

|||||||

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|||

Схема |

кронбло- |

|

à |

á |

в |

|

в |

г |

|||

êà |

|

|

|

|

|

|

|

|

|

|

|

Допускаемая |

|

|

1750 |

1000 |

1750 |

|

2000 |

1000 |

|||

нагрузка, кН |

|

|

|

|

|

|

|

|

|||

Число |

канатных |

|

5+1 |

5 |

5+1 |

|

5+1 |

5 |

|||

шкивов |

|

|

|

|

|

|

|

|

|

|

|

Диаметр |

каната, |

|

28 |

25 |

28 |

|

32 |

25 |

|||

ìì |

|

|

|

|

|

|

|

|

|

|

|

Наружный |

äèà- |

|

1000 |

900 |

1000 |

|

1000 |

760 |

|||

метр шкива, мм |

|

|

|

|

|

|

|

||||

Диаметр |

шкива |

|

90 |

800 |

900 |

|

900 |

660 |

|||

ïî äíó |

|

канавки, |

|

|

|

|

|

|

|

||

ìì |

|

|

|

|

|

|

|

|

|

|

|

Диаметр оси |

|

|

170 |

170 |

170 |

|

170 |

170 |

|||

шкива, мм |

|

|

|

|

|

|

|

|

|||

Габаритные |

ðàç- |

|

|

|

|

|

|

|

|||

ìåðû, ìì: |

|

|

|

|

|

|

|

|

|||

длина |

|

|

|

|

2680 |

910 |

2120 |

816 |

|

1500 |

|

ширина |

|

|

1046 |

950 |

910 |

|

Для секции |

1000 |

|||

|

|

1000 |

|||||||||

высота |

|

|

1400 |

950 |

1080 |

1080 |

|

1000 |

|||

Масса, кг |

|

|

2260 |

1100 |

1470 |

|

2263 |

1180 |

|||

Ï ð è ì å ÷ à í è å. |

Подшипники |

шкива – |

цилиндрический |

роликоподшипник 42234 |

|||||||

(ÃÎÑÒ 8328–75), 170 310 52.

492

|

|

|

Ò à á ë è ö à 15.6 |

|

Техническая характеристика крюкоблоков для установок ВЗБТ |

|

|

||

|

|

|

|

|

|

|

Крюкоблок |

||

Показатель |

|

Ñá. 11Á/ÁÓ2500ÝÓ, |

|

Ì11.14.00.000 |

|

|

Á31.11.00.000 |

|

|

|

|

Á38.11.00.000) |

|

|

Допускаемая нагрузка на крюке, кН |

|

1750(2000) |

|

1000 |

Число канатных шкивов |

|

4 |

|

4 |

Диаметр каната, мм |

|

28(32) |

|

32 |

Число осей для установки шкивов |

|

1 |

|

1 |

Наружный диаметр шкива, мм |

|

1000 |

|

760 |

Диаметр шкива по дну канавки, мм |

|

900 |

|

660 |

Диаметр оси шкива, мм |

|

170 |

|

170 |

Исполнение крюка |

|

|

Литой |

|

Ход пружины крюка, мм |

|

140 |

|

140 |

Габаритные размеры, мм: |

|

|

|

|

длина |

|

3264 |

|

2750 |

ширина |

|

660 |

|

800 |

высота |

|

1050 |

|

650 |

Масса, кг |

|

3790 |

|

3000 |

Размеры, мм: |

|

675 |

|

420 |

H1 |

|

|

||

H2 + H3 |

|

2264 |

|

2013 |

H0 |

|

2589 |

|

2328 |

H |

|

3260 |

|

2750 |

B |

|

1050 |

|

800 |

B1 |

|

380 |

|

420 |

B2 |

|

660 |

|

660 |

A |

|

652 |

|

650 |

A1 |

|

385 |

|

385 |

D |

|

170 |

|

170 |

Ç1 |

|

210 |

|

210 |

Ç2 |

|

150 |

|

150 |

d |

|

110 |

|

110 |

П р и м е ч а н и е. Подшипники: шкивов – 42234 (ГОСТ 8328–75), 170Ч310Ч52; крюка – |

||||

опорный 8308, 40Ч75Ч26 и опорный 889736, 180Ч300Ч95. |

|

|

||

|

|

|

||

Характеристика талевого блока и крюка для БУ1600/100ДГУ и БУ1600/100ЭУ |

||||

Талевый блок Б4.15.00.000 |

|

|

|

|

Допускаемая нагрузка на крюке, кН ...................................................................................... |

|

1000 |

||

Число канатных шкивов .......................................................................................................... |

|

|

4.. |

|

Диаметр шкива, мм: |

|

|

|

|

наружный....................................................................................................................... |

|

|

900........... |

|

по дну канавки................................................................................................................. |

|

|

800........ |

|

Диаметр каната, мм ............................................................................................................. |

|

|

25....... |

|

Число осей для установки шкивов .......................................................................................... |

|

1 |

||

Диаметр оси шкива, мм .......................................................................................................... |

|

|

170... |

|

Габариты, мм: |

|

|

|

|

длина .......................................................................................................................... |

|

|

940................ |

|

ширина ......................................................................................................................... |

|

|

746............. |

|

высота......................................................................................................................... |

|

|

1583............... |

|

Масса, кг ...................................................................................................................... |

|

|

2412................. |

|

Крюк с подвеской Б4.34.00.000 |

|

|

|

|

Допускаемая нагрузка на крюке, кН ...................................................................................... |

|

1000 |

||

Исполнение крюка............................................................................................................... |

|

Литой....... |

||

Размер зева крюка под штроп вертлюга, мм......................................................................... |

|

170 |

||

Размер зева боковых рогов, мм................................................................................................ |

|

|

85 |

|

Усилие пружины крюка, кН: |

|

|

|

|

в начале рабочего хода......................................................................................................... |

|

|

19,1.. |

|

при выбранном ходе............................................................................................................. |

|

|

43,0.. |

|

Ход пружины крюка, мм .......................................................................................................... |

|

140. |

||

Высота, мм ..................................................................................................................... |

|

|

2115............... |

|

Ширина по боковым рогам, мм................................................................................................ |

|

|

520 |

|

Масса, кг ...................................................................................................................... |

|

|

790................. |

|

493

15.9. БУРОВЫЕ ВЫШКИ

Буровая вышка представляет собой металлическое сооружение над устьем скважины, предназначенное для установки талевого механизма, устройств для механизации спускоподъемных операций и размещения бурильных свечей. От технического совершенства буровой вышки существенно зависят монтажеспособность и транспортабельность буровой установки, а также эффективность и безопасность бурения. Отказы буровой вышки могут вызвать тяжелые последствия, поэтому надежность и проч- ность – первостепенные требования, предъявляемые к буровым вышкам. Эти качества должны сочетаться с технологичностью и легкостью вышек, способствующих повышению экономичности и ускорению вышкомонтажных работ.

Согласно требованиям безопасности конструкция и крепление вышки к основанию или фундаменту должны обеспечить надежность и безопасность ее эксплуатации при отсутствии оттяжек. В конструкции вышки должны быть предусмотрены кронблочная, верхняя рабочая и переходные площадки с маршевыми лестницами и стремянками от пола буровой до кронблока.

Верхняя площадка должна быть оборудована передвижной люлькой для рабочего, занятого установкой бурильных свечей при спускоподъемных операциях. Козлы для замены кронблока и монтажный ролик на верхнем основании вышки рассчитываются на подъем полуторакратной массы кронблока. Геометрические формы буровых вышек и отдельных ее элементов должны обладать минимальными аэродинамическими сопротивлениями с целью снижения ветровых нагрузок.

Буровые вышки подразделяются на башенные и мачтовые. В зависимости от способа спускоподъемных операций различают буровые вышки c устройствами для ручной и механизированной расстановки свечей.

Башенные вышки изготовляются с гибкой (рис. 15.12, à) и жесткой (рис. 15.12, á) решетками. Известны конструкции башенных вышек, ноги которых изготовлены из сварных четырехгранных ферм (рис. 15.12, в) либо из труб большого диаметра (рис. 15.12, г). Вышки этих типов называют пилонными. Независимо от конструктивной схемы башенные вышки характеризуются высокой жесткостью и сопротивляемостью кручению под действием момента сил, создаваемого натяжением неподвижной и ходовой струн талевого каната. Однако вследствие большого числа болтовых соединений сборка башенных вышек сопряжена с большой трудоемкостью. Отсутствие связей между ногами пилонных вышек способствует повышению их монтажеспособности и улучшает обзор вышки со стороны мостков.

Мачтовые вышки (рис. 15.12, д) имеют À-образную форму и благодаря сварной конструкции секций ног обладают высокой монтажеспособностью. Ноги вышки имеют треугольное 1 è 2, четырехугольное 3 либо кольцевое 4 сечение. При одинаковых размере Â и площади поперечных сечений наибольшим сопротивлением изгибу и кручению обладают вышки, имеющие четырехугольное сечение ног. Это обусловлено тем, что моменты инерции сечений 1, 2, 3 относительно оси изменяются пропорционально отношениям 1:1,35:1,50. Вышки с четырехугольным сечением ног наиболее материалоемкие. Вышки с кольцевым сечением ног изготовляются из труб большого диаметра, что приводит к их утяжелению. Жесткость и монтажеспособ-

494

Рис. 15.12. Конструктивные схемы буровых вышек

ность хорошо сочетаются в буровых вышках с открытой передней гранью, имеющих четыре (рис. 15.12, å) либо две опоры (рис. 15.12, ж) и П-образную форму поперечного сечения.

Буровые вышки изготовляют из труб, уголков, швеллеров и круглого проката. Для несущих элементов предпочтительнее применять трубчатые профили, которые по сравнению с другими видами профилей обладают более высоким радиусом инерции и придают вышке благоприятные аэродинамические свойства, способствующие снижению ветровых нагрузок на вышку.

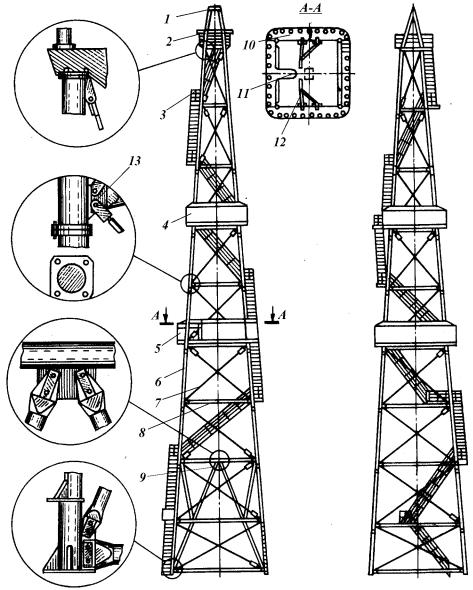

Башенная вышка (рис. 15.13) представляет собой четырехгранную усеченную пирамиду, состоящую из четырех наклонно расположенных ног 6, связанных между собой поясами 8 и гибкими диагональными тягами 7.

В рассматриваемой конструкции ноги и пояса вышки изготовлены из труб, а диагональные тяги – из круглого стального проката. На наголовнике вышки устанавливаются цельносварная подкронблочная рама, козлы 1 и подкронблочная площадка 2. Козлы снабжены блоком, используемым при монтаже вышки, замене кронблока и подъеме других тяжестей. Балконы 4 è 5 предназначены для работы второго помощника бурильщика (верхового) при ручной расстановке бурильных свечей длиной 36 и 27 м.

Каждый балкон состоит из четырех площадок 10, каркаса укрытий и оборудован пальцами 12 с шарнирной головкой для установки свечей и люлькой 11 для верхового, размещенной относительно оси скважины на расстоянии, достаточном для прохода талевого блока. На высоте около 15 м находится площадка для обслуживания стояка манифольда буровых насосов и бурового рукава.

Согласно требованиям безопасности, ширина площадок буровой вышки должна быть не менее 750 мм. Площадки имеют металлический настил из просечно-вытяжного листа (чтобы предотвратить скольжение), перила высотой не менее 1200 мм с продольными планками и прилегающий к настилу борт высотой 150 мм. Вышка снабжена маршевыми металлическими лестницами 3 шириной не менее 650 мм с переходными площадками и ограждениями в виде перил высотой не менее 1000 мм. На двух противо-

495

Рис. 15.13. Башенная вышка

положных гранях имеются ворота 9 для затаскивания необходимого оборудования.

Ноги вышки собираются из стоек, которые стыкуются болтовыми фланцами, приваренными к их торцам. Для удобства сборки и центрирования торцы стоек снабжены конусными направляющими. Нижние стойки ног имеют опорные плиты и кронштейны для домкратов, используемых при центрировании вышки. Известны другие способы соединения стоек ног вышки (фланцевое соединение на полухомутах и откидных болтах, соеди-

496

нения «торец в торец», стяжными болтами и др.). В соединениях без фланцев в результате деформации контактирующих поверхностей при перебазированиях и разборках вышки происходит ослабление посадок в стыках.

Пояса и диагональные тяги болтами соединяются с приваренными к ногам вышки косынками 13. Стойки ног и пояса вышки изготовляют из труб, диагональные тяги – из круглого проката. В другой модификации, отличающейся жесткой комбинированной крестовой решеткой, ноги вышки изготовляют из двух крестообразно расположенных угольников, а пояса

èраскосы – из угольников меньшего размера.

Âпилонной вышке аналогичной высоты и грузоподъемности стойки ног изготовляют из труб большого диаметра и соединяются посредством литых стальных фланцев, приваренных к торцам стоек. Верхние концы ног пилонной вышки шарнирно соединяются с подкронблочной рамой. Взаимное положение ног и жесткость вышки обеспечиваются диагональными винтовыми стяжками, соединяющими верхние стойки ног, и горизонталь-

ными винтовыми тягами, расположенными в средней и нижней частях вышки. Опоры ног пилонной вышки выполнены в виде конуса с проушиной, закрепляемой в специальной стойке на фундаменте. Башенные вышки монтируются преимущественно сверху вниз посредством специальных вышечных подъемников.

Мачтовая А-образная вышка (рис. 15.14) состоит из двух ног, несущих основную нагрузку, и подкосов 5, удерживающих вышку в рабочем положении. В зависимости от высоты вышки каждая из труб 2 либо профильного проката, либо цилиндрическая. Секции стыкуются посредством фланцевых соединений. Для ускорения сборки вместо фланцевых соединений применяются полухомуты. Верхние секции имеют проушины для соединения с подкронблочной рамой, на которой установлены козлы и площадка 1 для обслуживания и ремонта кронблока.

В зависимости от схемы подъема и конструкции вышки подкосы 5 располагаются со стороны мостков либо на противоположной стороне и посредством проушин соединяются с ногами вышки. Ноги 4 вышки шарнирно соединяются с опорой, центрирующей вышку относительно оси ротора. Балкон 3 для второго помощника бурильщика и магазин для свечей крепятся к ногам вышки кронштейнами.

Стояк манифольда буровых насосов располагается внутри ноги вышки. Для обслуживания и смены бурового рукава внутри ноги вышки имеется небольшая площадка. Маршевые лестницы 6 монтируются на гранях одной из ног вышки и доходят до балкона. Внутри ноги вышки устанавливаются лестницы туннельного типа.

А-образную и другие мачтовые вышки собирают в горизонтальном положении на специально подготовленной площадке, достаточной для расположения собранной вышки и необходимого для ее монтажа оборудования. В вертикальное положение вышку поднимают при помощи стрелы и блоков, оснащенных канатом, ходовой конец которого крепится к барабану буровой лебедки, либо трактора-подъемника. В буровых установках универсальной монтажеспособности для подъема вышки используется специальный механизм подъема, представляющий собой достаточно жесткую П- образную раму с двумя подкосами и полиспастом. С помощью буровой лебедки, приводимой от регулятора подачи долота, и полиспаста механизма подъема вышка устанавливается в рабочее положение и крепится к подкосам, придающим вышке устойчивость при эксплуатации.

497