Техника и технология бурения нефтяных и газовых скважин

.pdf

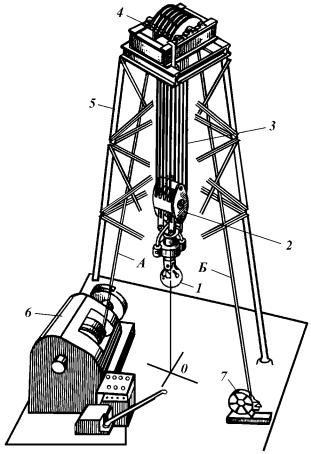

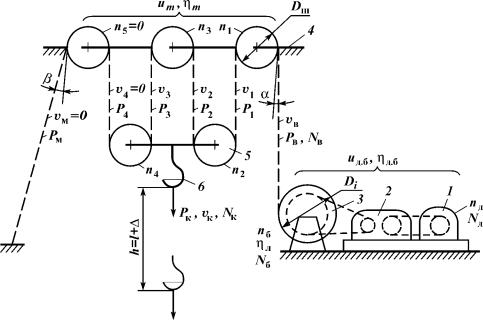

Рис. 15.3. Кинематическая схема подъемного комплекса:

1 – двигатель; 2 – трансмиссия с коробкой передач; 3 – лебедка; 4 – кронблок; 5 – талевый блок; 6 – êðþê

Средний диаметр навивки каната |

|

Dñð = (D0 + De)/2. |

(15.2) |

Зная частоту вращения барабана лебедки и его размеры, определяют наибольшие [см. формулы (15.1), (15.2)], наименьшие и средние скорости талевого каната и крюка без учета разгона и торможения.

Средняя скорость (м/с) ведущей ветви талевого каната

vâ. ñð = πDñðnái/60. |

(15.3) |

Средняя скорость крюка (м/с) без учета разгона и торможения |

|

vê.ñð = vâ.ñð/uò, |

(15.4) |

ãäå uò – кратность полиспаста или число рабочих ветвей в талевой оснастке.

Скорости движения каната (см. рис. 15.3): v1 = vâ; v2 = v1 – 2vê = v3;

v4 = v3 – 2vê = v1 – 4vê …, ãäå v1 > v2 = v3 > v4 = … ; скорость неподвижной ветки каната vì = 0.

Частоты вращения шкивов блоков (об/мин):

n1 |

= |

60vâ |

; |

n2 |

= |

60(vâ − vê ) |

; |

||||

|

πD |

|

|

||||||||

|

|

|

|

|

|

|

|

πD |

|||

|

ø |

|

|

|

|

ø |

|

||||

n3 |

= |

60v2 |

|

|

= |

60(vâ − 2vê) |

... ; |

||||

πD |

|

|

|

||||||||

|

|

|

|

|

|

|

πD |

||||

|

ø |

|

|

|

|

ø |

|

|

|||

n1 > n2 > n3 > n4 > ... > nn = 0.

472

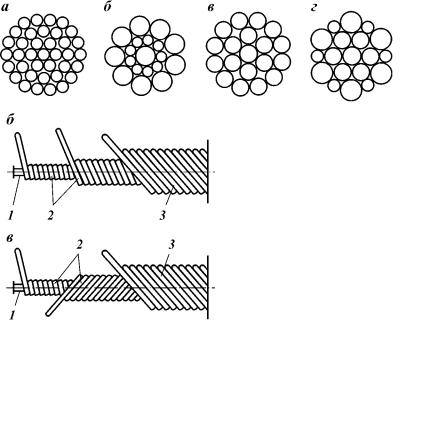

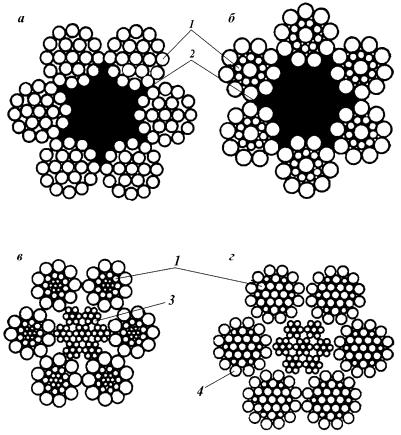

Рис. 15.6. Конструкции талевых канатов

В прядях группа проволок располагается по спирали вокруг сердечника в несколько концентрических слоев. Пряди каната изготовляют трех типов: с односторонним направлением, одинаковым углом свивки и линейным касанием проволок в слоях – тип ЛК (рис. 15.4, à); с одинаковым шагом свивки во всех слоях (рис. 15.4, á); комбинированные с разным направлением свивки по слоям (рис. 15.4, â). Во втором и третьем случаях проволоки в слоях перекрещиваются и происходит их точечное касание (тип ТК).

Пряди изготавливают из разного числа (1 + 6 + 12 + 18=37) проволок одной толщины δ, в слоях, свитых вокруг одной центральной проволоки сердечника – тип ТК (рис. 15.5, à); с одинаковым числом (1 + 9 + 9 = = 19) проволок разной толщины δ1 è δ2 в каждом слое – тип ЛК (рис. 15.5, á); с промежуточным слоем для лучшего заполнения сечения, состоящим из проволок двух толщин 1 + (6 + 6) + 12 = 25 (рис. 15.5, â); с внешним слоем из проволок различной толщины 1 + (6 + 6) + 12 = 25 (рис. 15.5, ã).

В стальных канатах двойной свивки группа прядей располагается по спирали вокруг органического или металлического сердечника. Для тяжело нагруженных талевых систем лучше выбирать канаты с металлическим

477