- •Гл а в а 18. Особенности обработки пластмасс резанием

- •18.1. Физические основы процесса резания пластмасс

- •Значение сил резания

- •18.2. Обрабатываемость пластмасс некоторыми способами лезвийной обработки

- •Значение минутной стойкости

- •Конструкция сверл для обработки деталей из пластмасс

- •18.3. Особенности обработки пластмасс на отделочных операциях

- •Резание, шлифование, обрабатываемость, обрабатываемый материал, режим резания, геометрия инструмента, износ и стойкость инструмента, виды пластмасс.

- •19.1. Аналитический расчет режима резания графическим методом

- •2. Выбрать материал и геометрические параметры режущего клина резца.

- •3. Оптимизировать подачу – s.

- •Рекомендуемые подачи с учетом шероховатости обрабатываемой поверхности

- •Поправочные коэффициенты на табличные подачи для резцов с 1

- •5. Рассчитать частоту вращения шпинделя станка и уточнить скорость резания.

- •7. Скорректировать подачу в зависимости от допустимых режущих свойств инструмента – Sр.

- •8. Проверить выбранный режим резания по мощности станка.

- •19.2. Оптимизация режима резания при одноинструментальной обработке на токарном станке с чпу модели 16к20ф3с32

- •19.3. Оптимизация режима работы инструментов на одношпиндельном многорезцовом полуавтомате модели 1а730

- •19.4. Оптимизация режима работы инструментов на многошпиндельных полуавтоматах Оптимизация режимов резания на токарных многошпиндельных горизонтальных автоматах и полуавтоматах

- •Оптимизация режимов резания на вертикальных многошпиндельных токарных полуавтоматах

- •Оптимизация режима резания многоинструментальных наладок станков с чпу

- •Параметры процесса резания

- •440026, Пенза, Красная, 40.

Конструкция сверл для обработки деталей из пластмасс

|

Режущая часть сверла |

Материал режущей части сверла |

Вид обрабатываемых пластмасс |

|

|

Р12, Р18, Р6М5 |

Порошковые с наполнителем из древесной муки и целлюлозы |

|

|

ВК6, ВК5М, ВК8 |

Порошковые с наполнителем из стекла, кварца, слюды, стеклопластика |

|

|

Р12, P18, P6M5 |

Органическое стекло, текстолит |

|

|

P12, Р6М5 |

Слоистые |

Окончание табл. 18.3

|

Режущая часть сверла |

Материал режущей части сверла |

Вид обрабатываемых пластмасс |

|

|

P12, Р18, Р6М5 |

Текстолит, асбоцемент, карболит, стеклотекстолит |

|

|

Р12, Р18, Р6М5 |

Стеклопластики |

|

|

У10А, У12А |

Пенопласт |

|

|

Алмаз, АСП, АСВ |

Стеклотекстолиты |

|

|

Р12, Р18, Р6М5, ВК6 |

Текстолит, гетинакс, стеклотекстолиты |

По стойкости лучшими являются сверла, оснащенные твердыми сплавами группы ВК, либо сверла из быстрорежущей стали с двойной заточкой (см. табл. 18.3, № 5). Первые особенно эффективны при обработке пластмасс с высокими абразивными свойствами.

Режимы чистовой обработки:

стеклопластиков: S = 0,1…0,4 мм/об, V = 35...100 м/мин,

стеклотекстолитов: S = 0,05...0,1 мм/об, V = 100... 120 м/мин.

При сверлении неглубоких отверстий малого диаметра, к качеству которых не предъявляют высоких требований, применяются перовые сверла. Спиральные сверла, предназначенные для обработки пластмасс, позволяют получать отверстия Ra = 12,5...3,2 мкм и удовлетворительную точность. Из геометрических параметров сверл на их стойкость, силы, температуру и производительность процесса резания наибольшее влияние оказывает угол 2φ. При меньших его значениях (2φ = 30...60°) осевая сила и удельная нагрузка на единицу длины режущих лезвий будут минимальными. К тому же при работе такими сверлами на обработанной поверхности отсутствуют сколы и выкрашивания кромок на выходе из отверстия. К недостаткам сверл с малыми углами 2φ следует отнести их пониженные теплоотводящие свойства, большую кривизну режущих лезвий у спиральных сверл, а также увеличенное машинное время вследствие продолжительности времени врезания и выхода из отверстия.

С увеличением угла 2φ до 60...90° перечисленные недостатки для сверл с 2φ = 30...60° проявляются слабее, но при этом возрастает осевая сила, появляются сколы на кромках отверстия при выходе сверла из материала, происходит разлохмачивание волокнистого наполнителя. Поэтому сверла с углом 2φ > 90° для обработки пластмасс применяются весьма редко.

С целью повышения стойкости сверл целесообразно проводить их двойную заточку с углами при вершине 2φ = 70° и 2φ = 35°. Такие сверла хорошо себя зарекомендовали при сверлении пластмасс с повышенными абразивными свойствами. При этом время на врезание и выход сверл сравнительно невелики вследствие небольшой длины режущих лезвий.

Величину заднего угла необходимо принимать, по возможности, большей, руководствуясь теми же соображениями, как и при назначении задних углов для резца. Передние углы можно выбирать только для сверл (γ = 0...15°) перовых и оснащенных твердым сплавом, так как величина передних углов для спиральных сверл зависит от угла наклона винтовых канавок и угла при вершине.

Назначение режимов резания при сверлении сводится к выбору подачи и определению скорости резания или по расчетным формулам. Величина подачи назначается с учетом технологических требований, предъявляемых к качеству обработанного отверстия.

При сверлении глубоких отверстий на глубину более чем 3D количество выводов сверла принимают согласно следующим данным:

Глубина сверления ..3D 4D 5D 6D 7D

Число выводов сверла 1...2 2...3 2...3 3...4 4...5

Особую сложность представляет сверление отверстий диаметром до 3 мм, выполняемое перовыми и спиральными сверлами.

Спиральные сверла имеют малый объем стружечных канавок, что приводит к пакетированию стружки в канавках сверла. При работе перовых сверл стружка плохо отводится из отверстия и к тому же возникает сравнительно большая сила подачи. Поэтому при сверлении отверстий малого диаметра перовыми и спиральными сверлами возникает опасность их поломки, а также наблюдается появление сколов и отслоений материала на выходе сверла из отверстия.

Для улучшения процесса обработки отверстий малого диаметра перовыми сверлами рекомендуется толщину перовых сверл делать не более (0,3...0,35)δ; обеспечивать углы заточки 2φ = = 30...60°; α1 = 20...25°; подтачивать до минимума длину перемычки. Для спиральных сверл необходимо принимать ω = 12°, 2φ = = 60...90°, частота вращения шпинделя 50...158 об/с. Конкретные рекомендации по выбору инструментального материала сверл, их геометрическим параметрам и режимам резания при обработке пластмасс приводятся в справочниках.

Нарезание резьбы. Существуют два способа получения внутренних и наружных резьб на деталях из пластмасс: без снятия стружки (прессованием) и путем снятия стружки. Получение резьб без снятия стружки весьма эффективно в массовом и крупносерийном производствах при изготовлении малонагруженных неответственных резьбовых соединений.

Рассмотрим резьбонарезание пластмассовых деталей, осуществляемое на токарных, резьбофрезерных и сверлильных металлорежущих станках. В качестве режущих инструментов применяют резцы, плашки, резьбовые гребенки, шлифовальные круги для наружных резьб и резцы и метчики для внутренних резьб.

К метчикам, предназначенным для нарезания резьбы в пластмассах, предъявляются особые требования. Они должны иметь:

1) увеличенные по объему и полированные стружечные канавки для лучшего размещения и удаления стружки;

возможно меньшее число перьев, что позволяет увеличить объем стружечных канавок и уменьшить трение перьев метчика об обработанную поверхность;

шлифованный профиль резьбы для уменьшения трения;

4) увеличенные наружный и средний диаметры (на 0,05...0,13 мм) для компенсации упругого последействия обработанной поверхности. Количество канавок метчика выбирается в зависимости от обрабатываемого материала пластмасс и угла наклона канавок. Например, при нарезании резьбы в деталях из нейлона используют метчики с двумя спиральными канавками либо с тремя-четырьмя прямыми канавками. Метчики с двумя-тремя канавками применяют для обработки деталей из ацетатной целлюлозы, с тремя-четырьмя канавками – деталей из полистирола и с четырьмя – деталей из органического стекла. Для нарезания резьб резьбонарезными головками и плашками из быстрорежущей стали задние углы у этих инструментов должны быть увеличены и находиться в пределах 15...20°. При использовании резьбовой двухперой гребенки из быстрорежущей стали при нарезании резьбы в деталях из полиамидов (капрона) лучшие результаты достигаются при значениях a = 8°, γ = 0°. Скорость резания находится в среднем в пределах 1...30 м/мин.

Для улучшения качества нарезаемой резьбы и предотвращения срыва первых нескольких витков резьбы рекомендуется применять в начальный период нарезания резьбы принудительную подачу. В дальнейшем инструмент может работать за счет самозатягивания. Отверстие под резьбу должно быть выполнено сверлом под соответствующую резьбу с увеличенным диаметром на 0,05...0,1 мм.

Для получения резьб степеней точности 4Н5Н, 5Н6Н рекомендуется использовать метчики со степенью точности H1, Н2 (ГОСТ 16925–71) с соответствующими геометрическими параметрами. Кроме того, необходимо соблюдение и некоторых других технологических условий: применение соответствующих СОЖ, режимов резания и др.

На деталях из термореактивных слоистых пластмасс резьбу в большинстве случаев нарезают перпендикулярно слоям наполнителя. При этом прочность резьбы по сравнению с исходной структурой материала из-за перерезания волокон снижается. Кроме того, на прочность резьбы оказывают влияние диаметр сверла под резьбу, геометрические параметры метчиков, режимы резания, применяемая СОЖ и т.д. За рубежом для нарезания резьбы в деталях из слоистых пластмасс рекомендуют применять трехперые метчики с прямыми канавками, при этом γ = –5°, число витков заборной части – два-три, V = 10...20 м/мин, t = 0,1...0,2 мм.

Следует заметить, что скорость резания, оказывающая большое влияние на качество, точность и прочность резьбы, должна быть невысокой. Обусловлено это тем, что в пластмассах резьба нарезается преимущественно одним метчиком. С увеличением скорости резания центрирование и врезание метчика происходят не всегда достаточно правильно, получается резьба со смещением относительно просверленного отверстия, а также срыв первых витков. Невысокие скорости резания и применение специальных центрирующих патронов и приспособлений улучшают качество нарезанной резьбы.

Для нарезания резьб в деталях из термопластичных пласт- масс применяют быстрорежущие резцы с γ = –5...0°, a = 20°, aбок = 10°. Глубина резания за один проход не должна превышать t = 0,18...0,25 мм при V = 10...20 м/мин. В деталях из термореактивных слоистых пластмасс резьбу нарезают резцами, оснащенными пластинками ВК6 и ВК8 с γ = 0, a = 8...10°.

Для получения резьб высокого качества на деталях из стеклопластиков применяют шлифовальные круги на вулканитовой связке зернистостью 50 и твердостью СМ1. Круг устанавливается в специальном приспособлении на токарном станке с разворотом его на угол подъема нитки резьбы. Скорость вращения круга 20...25 м/с, детали – 15...20 м/мин. Наружная резьба диаметром 200 мм с шагом Р = 0,5...6 мм может быть нарезана за два-три прохода с обеспечением шероховатости в пределах 6...7-го классов. Заметим, что перед вышлифовкой резьбы производится обточка детали резцом для устранения биения и получения требуемого размера детали под резьбу. Сколов и вырывов витков резьбы, полученной описанным методом, не наблюдается.

Фрезерование. Обработка пластмасс фрезерованием осуществляется на быстроходных горизонтально- и вертикальнофрезерных металлорежущих станках, снабженных специальными устройствами для улавливания и отсоса стружки и пыли, а также зажимными приспособлениями и устройствами.

Основные требования, предъявляемые к обработке деталей из пластмасс на фрезерных станках, сводятся к следующему:

1) опорная поверхность детали должна полностью лежать и быть плотно прижата к столу станка или приспособления;

2) во избежание разлохмачивания и расслоения материала детали необходимо, чтобы направления вращения фрезы и подачи совпадали (попутное фрезерование):

3) режущий инструмент, его геометрические параметры и режимы резания должны соответствовать условиям производительной обработки. К фрезам, предназначенным для обработка пластмасс, также предъявляются специфические требования, а именно:

1) диаметр фрез может быть увеличен по сравнению с диаметром фрез для металлообработки, так как силы резания при фрезеровании пластмасс незначительные;

2) число зубьев должно быть минимальным, что обеспечивает большие значения sz, значительно облегчает сход и удаление стружки. При этом имеется возможность проектировать фрезы со вставными зубьями;

3) величину задних углов следует увеличивать, форму передней поверхности сделать простой; необходимо также предусмотреть возможность заточки зубьев с получением необходимых передних, вспомогательных углов и углов в плане;

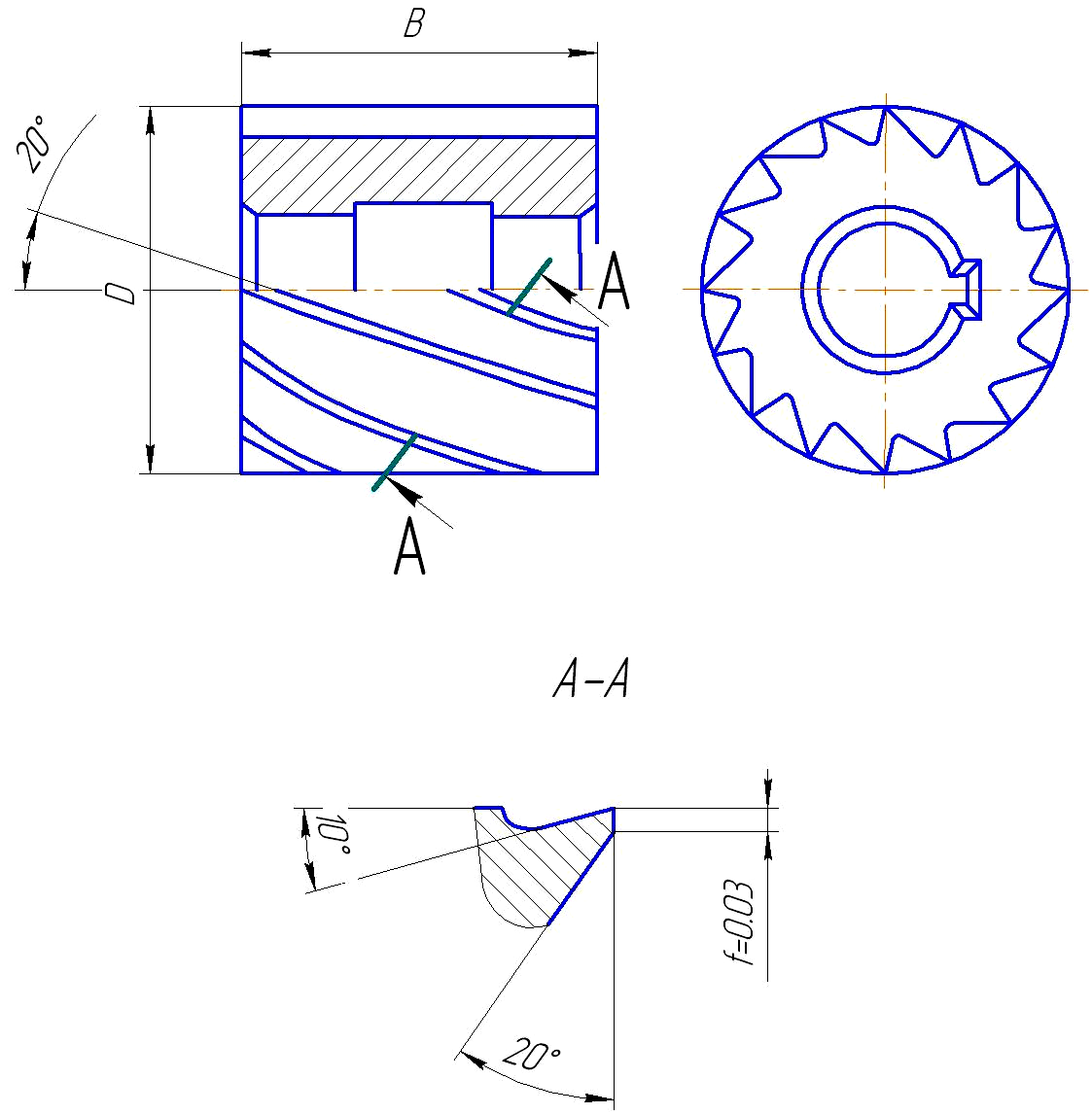

4) угол наклона главных режущих лезвий к оси фрезы должен быть в пределах ω = 20...25°, что обеспечивает плавность их работы и уменьшает ударную нагрузку на режущие лезвия. Геометрические параметры фрез даже одного типа, например цилиндрических, для обработки пластмасс весьма различны. В качестве примера рассмотрим цилиндрическую быстрорежущую фрезу, предназначенную для обработки деталей из органического стекла (рис. 18.1) и имеющую Z = 16, ω = 20°. Ширина фаски на задних поверхностях зубьев не должна превышать 0,03 мм. Глубина резания рекомендуется в пределах не более 2,5...3 мм. В качестве СОЖ можно использовать эмульсию и водный раствор мыл, применение которых позволяет уменьшить шероховатость обработанной поверхности. Критерий затупления таких фрез определяется по технологическим признакам: появлению сколов, рисок и др.

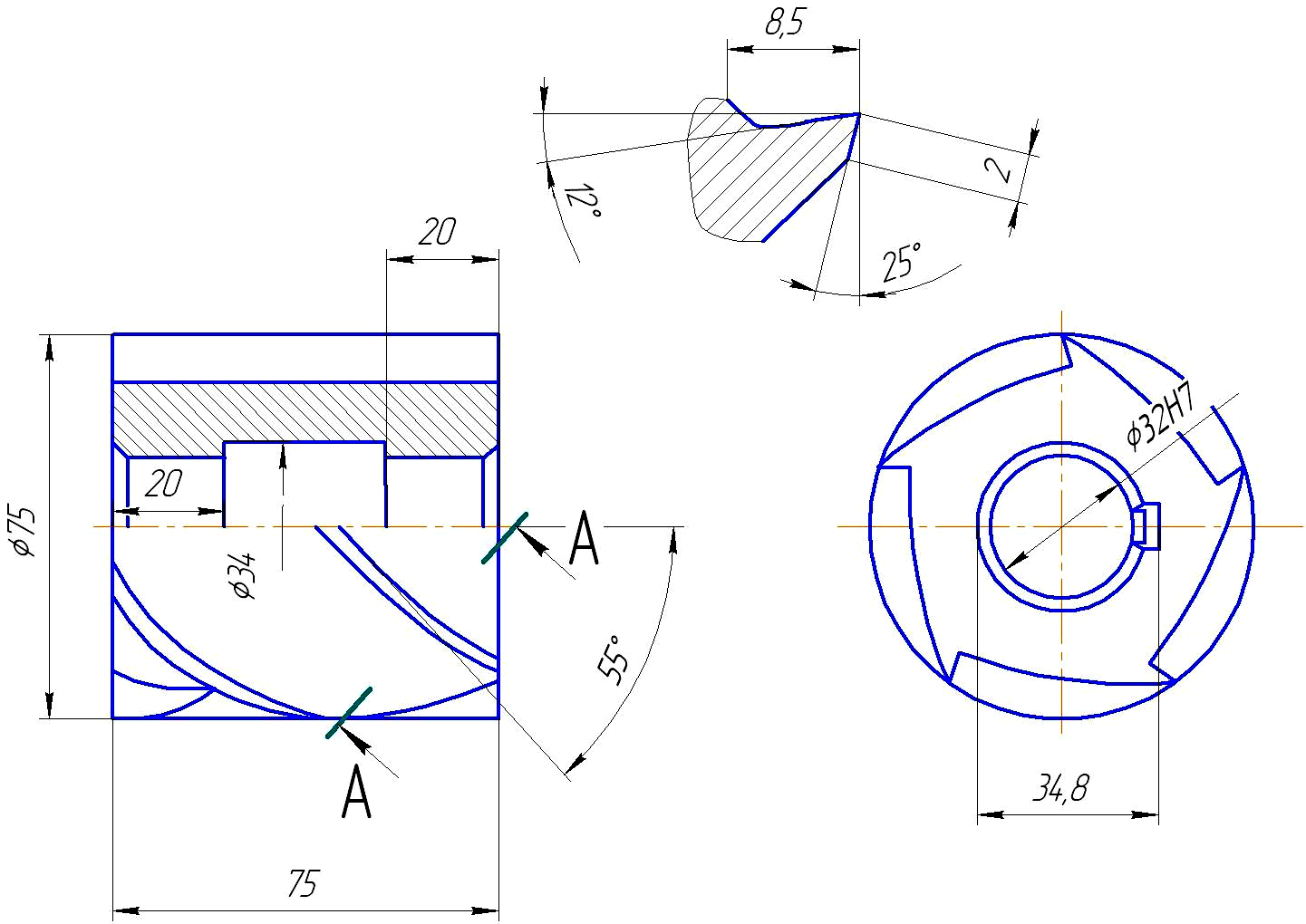

Для фрезерования деталей из слоистых термореактивных пластмасс, таких как гетинакс, текстолит, стеклотекстолит, рекомендуется применять фрезы из быстрорежущих сталей (рис. 18.2) с Z = 5 и ω = 55°. Цилиндрическую ленточку (фаску) на задних поверхностях зубьев фрез оставлять не допускается. Глубина резания за один проход рекомендуется в пределах 1...2 мм. Для обработки деталей из стеклопластиков рекомендуется использовать комплект фрез с винтовыми пластинками из твердых сплавов ВК6, ВК6М, ВК8.

Скорость резания подсчитывается по эмпирическим формулам. Например, при фрезеровании быстрорежущими цилиндрическими фрезами гетинакса

![]() ,

,

а текстолита

![]() .

.

А–А

А

А

Рис. 18.1. Цилиндрическая фреза для обработки деталей из органического стекла

Они изменяются в диапазоне

S = 0,1...0,4 мм/об, V = 200...250 м/мин.

Торцовые фрезы оснащаются пластинками твердых сплавов группы ВК (ВК4, ВК6, ВК6М, ВК8) либо алмазными зернами. Оптимальными значениями передних и задних углов торцовых фрез следует считать a = 20...25°, γ = 0...10°; φ = 45...90°; ω = 0...25°, λ = 0°; φ0 = 30°; φ1 = 20°.

Геометрические параметры зубьев алмазных фрез: γ = 0°, a = 12°, φ = φ1 = 45°, r = 0,3 мм.

На качество поверхности, обработанной торцовыми фрезами, наиболее сильное влияние оказывают подача и степень затупления зубьев фрез. Критерий затупления фрез принимается по технологическим признакам: увеличению шероховатости, появлению прижогов и изменению цвета обработанной поверхности. Этим признакам соответствует ленточка износа по задним поверхностям зубьев hз = 0,4...0,5 мм.

А

А

Рис. 18.2. Цилиндрическая фреза из быстрорежущей стали для обработки деталей из слоистых пластмасс

Фасонные и концевые фрезы, предназначенные для обработки деталей из гетинакса, текстолита и стеклопластиков, оснащают пластинками твердого сплава ВК8 либо делают цельными из быстрорежущих сталей. В силу сложности заточки затылованных твердосплавных фрез их выполняют с острозаточенными зубьями.

Если точность профиля невысока, фрезы затачивают с положительным γ = 5...8°, зубья делают наклонными с небольшим углом наклона к оси (≈ 8°), причем соседние зубья наклонены в разные стороны. Такие фрезы имеют повышенную стойкость и обеспечивают удовлетворительную шероховатость обработанной поверхности.

Для фрезерования пазов, уступов и на ряде других операций применяют концевые фрезы диаметром 20...50 мм. Отличительными особенностями этих фрез из легированной стали являются следующие: γ = 55°, а следовательно, малый угол заострения зуба, наклонное расположение зубьев, облегчающее исход и удаление стружки, массивная сердцевина, способствующая улучшенному теплоотводу.

Детали из стеклопластиков обрабатывают концевыми четырехзубыми фрезами с винтовыми зубьями (ω = 40°), оснащенными пластинками ВК8.

Стойкость концевых фрез выбирается в пределах 40...60 мин, в качестве критерия затупления берется износ зубьев по задним поверхностям hз = 0,15...0,2 мм при чистовой обработке и hз= = 0,5...0,6 мм при черновых операциях.

Для фрезерования пластмасс существуют специальные фрезы, обеспечивающие высокие производительность и качество обработанной поверхности.

Разрезка. Заготовки из многих видов пластмасс (органического стекла, винипласта, гетинакса, текстолита, стеклотекстолита) поступают в виде листов толщиной 0,5...70 мм, длиной и шириной соответственно 650 1050, 1100 1500 мм.

Листы толщиной до 3 мм разрезают на рычажных и гильотинных ножницах. Для разрезки более толстых листов используют дерево- и металлообрабатывающие станки: циркульные, круглопильные, ленточные, фрезерные и шлифовальные. Иногда разрезку пластмасс производят на специальных станках. Разрезка листов из пластмасс сопряжена с определенными трудностями. Под действием сил резания пластмасса в зоне резания и вокруг нее упруго деформируется, в связи с чем после прохождения фрезы уменьшается ширина реза, что приводит к интенсивному трению и тепловыделению, а иногда и к заклиниванию фрезы. На боковых поверхностях стандартной фрезы после 2...5 мин ее работы появляются прижоги, трещины, и фреза быстро выходит из строя.

При разрезке пластмасс особую роль играет выбор рациональной конструкции инструмента, его материала и геометрических параметров. Кроме того, нельзя применять фрезы, которыми производились разрезка и отрезка металлов, а также фрезы с большим шагом и малым числом зубьев. В контакте с материалом должно находиться, минимум, два зуба, что обеспечивает равномерность, процесса резания, уменьшает шероховатость и вероятность проявления сколов на выходе фрезы из разрезаемой заготовки. Отрезные фрезы для обработки пластмасс изготавливают из легированной быстрорежущей стали. Сборные фрезы такого типа оснащаются твердым сплавом. В последнее время широко применяются алмазные отрезные фрезы.

За критерий затупления фрез принимают следующие технологические признаки:

увеличение шероховатости поверхности (ниже IT11), появление сколов и расслоений на кромках листов;

появление прижогов, оплавления на разрезаемых поверхностях и сильное выделение газов;

появление цветов побежалости на фрезах из инструментальных сталей.

Указанные признаки соответствуют достижению износа по задним поверхностям зубьев hз = 0,1...0,25 мм, который и принимается за критерий затупления.

Период стойкости отрезных фрез зависит от свойств инструментального материала, из которого изготовлены фрезы, условий обработки и составляет Т = 20...150 мин.

При разрезке листов направление подачи и вращения фрезы зависит от места расположения последней (рис. 18.3).

а)б)

Рис. 18.3. Схемы резания при нижнем (а) и верхнем (б) расположении отрезной фрезы

Силы резания при указанных схемах расположения фрезы дополнительно прижимают лист к столу, а сколы, разлохмачивание и расслоение кромок уменьшаются. Скорость резания выбирается, по возможности, максимальной. Величина подачи зависит от марки и толщины обрабатываемого материала, конструкции и геометрических параметров инструмента и других условий обработки.

Разрезка, как указывалось ранее, может осуществляться на различных станках (циркульных, круглопильных, ленточных и др.) соответствующими инструментами: пилами, лентами, абразивными кругами и т.д. В качестве примера на рис. 18.4 показана высокопроизводительная отрезная фреза из быстрорежущей стали Р18.

Б

Б

А–А

Б–Б

А

А

Рис. 18.4. Высокопроизводительная отрезная фреза

Число зубьев фрезы – 64, углы заточки чередуются через один зуб. Отличается эта фреза от рекомендуемых фрез по нормали МН 5342–64 меньшей толщиной и большим числом зубьев. В случае жесткого крепления заготовок и биения фрезы по торцу не более 0,1 мм допускаются скорости резания V = 1000...2000 м/мин, в то время как нормализованные фрезы работают при V= 600...7000 м/мин.

Хорошие результаты достигаются при разрезке пластмасс алмазными кругами толщиной 1,2...2 мм, изготовленными из природных или синтетических алмазов АСП, АСВ зернистостью 25 и более. Оптимальной рабочей скоростью алмазного круга при разрезке стеклопластиков является V= 50...65 м/с.

Стойкость кругов диаметром 200 мм 100 %-й концентрации составляет 50 ч и более.

Протягивание. Обработка внутренних и особенно наружных поверхностей сложного профиля деталей из пластмасс даже большой длины может быть выполнена протягиванием.

Низкая теплопроводность и невысокая теплостойкость пластмасс, интенсивное истирающее воздействие их на режущий инструмент, слоистое строение, неодинаковые механические свойства в различных направлениях и другие специфические свойства оказывают большое влияние на характер износа и стойкость протяжек, процесс стружкообразования, качество протянутой поверхности и другие характеристики процесса обработки протягиванием. В большей степени это связано со специфическими особенностями протягивания, которое обычно осуществляется с малыми толщинами среза, при этом срезаемая стружка размещается в стесненных условиях, процесс резания является прерывистым и т.д. Хотя обычно протягивание производят при низких скоростях резания (V = 12...15 м/мин), стойкость быстрорежущих протяжек при обработке пластмасс сравнительно невысокая и в десятки раз ниже, чем твердосплавных протяжек. К тому же для повышения стойкости быстрорежущих протяжек не всегда возможно при обработке пластмасс применять СОЖ.

В качестве примера приведем данные опытов, выполненных в СКВ ПС, по основным характеристикам процесса наружного протягивания деталей логарифмической линейки длиной 250 мм из белого винипласта, широко применяемого в промышленности.

Стойкость протяжек из различных материалов (ВК10ОМ, ВК6М, ВК8, Т14К8, ТТ10К8Б, Р18, Р6М5) во многом зависит от вида пластмассы, скорости резания, подъема на зуб протяжки и геометрических параметров. С увеличением заднего угла с 4 до 10° стойкость протяжек повышается в два раза. Наибольшую стойкость имеют протяжки с передним углом γ = 10...12°.

Силы резания Рz при протягивании винипласта в 15...20 раз меньше, чем при обработке сталей, что связано с пониженными физико-механическими характеристиками пластмасс. Силы резания повышаются с увеличением подъема на зуб и уменьшаются с возрастанием переднего и заднего углов зубьев протяжки.

Для расчета сил могут быть применены зависимости, полученные при обработке винипласта протяжками соответственно с углами , равными 7°, 12° и 18°:

Рz = 0,6 + 12sz, Рz= 0,25 + 12sz, Рz = – 0,1 + 12sz.

Изменение скоростей протягивания от 6 до 30 м/мин не оказывает существенного влияния на шероховатость протянутой поверхности. Это связано с тем, что нароста на зубьях протяжки обнаружено не было. Обработка острозаточенной протяжкой обеспечивает получение 7...8-го классов шероховатости протянутой поверхности. С увеличением переднего угла зубьев протяжек с 5 до 15° шероховатость поверхности уменьшается с 7-го до 8...9-го классов. При проектировании протяжек, используемых при обработке пластмасс, необходимо учитывать следующее:

1) рабочую часть протяжки следует оснащать пластинками твердого сплава группы ВК (ВК10ОМ, ВК6М), а протяжку сложного профиля надо изготовлять из быстрорежущих сталей Р10Ф5К5, Р18 или Р6М5. В последнем случае скорость протягивания не должна превышать 5...10 м/мин;

подъемы на черновые зубья протяжки составляют sz = = 0,08...0,3 мм; углы заточки γ = 10...15°; a = 10°;

зубья протяжек необходимо доводить и хромировать, заточку зубьев производить до остра с fз ≤ 0,03 мм;

шаг зубьев протяжки должен быть неравномерным (t ± 1 мм), размеры стружечных канавок рассчитываются с учетом коэффициента заполнения K = 2,7...3.