- •17 Особенности резания материалов свободным абразивом

- •17.1 Шлифование свободными абразивными средами

- •Галтовочный метод обработки деталей

- •Вибрационный метод обработки деталей

- •Центробежно-ротационная обработка поверхностей деталей

- •Турбоабразивная обработка поверхностей деталей

- •Магнитно- абразивная обработка поверхностей деталей

- •Финишная обработка деталей уплотненным шлифовальным материалом

- •Полирование деталей в среде шлифовального материала

- •Влияние микрогеометрии абразивных частиц на производительность обработки

- •17.3. Силы и мощность резания при камерной абразивной обработке

- •17.3.1 Определение внешнего давления на эластичные стенки камеры для эффективного микрорезания

- •17.3.2 Интенсивность съема металла

- •17.3.3 Силы и мощность резания

17.3.2 Интенсивность съема металла

При шлифовании в съеме металла принимает участие многочисленная совокупность вершин абразивных зерен. При этом одновременно участвует в обработке значительное число зерен, часть из которых, проходя зону контакта, производит резание и снимает единичные стружки, определяющие производительность процесса шлифования. В связи с этим оценку производительности процесса шлифования производят по совокупному съему металла режущими зернами в зоне контакта, или по характеристикам микрорезания одного единичного зерна, моделируя для него реальные условия шлифования.

Плотность контактирования уплотненного абразивного слоя с обрабатываемой поверхностью при камерной обработке значительно выше, чем при обработке инструментами со связанными абразивными частицами.

Съем металла производится за счет микрорезания выступами микрорельефа абразивных зерен, в результате чего имеет место весьма тонкое диспергирование металла. При этом образуются микроскопические стружки, по параметрам которых трудно дать точную относительную оценку производительности процесса. Поэтому более точной и удобной оценкой производительности является расчет массового съема металла на основании среднестатистических характеристик единичных режущих элементов и размеров царапин на обрабатываемой поверхности, оставляемых единичными микровыступами абразивных зерен.

В условиях микрорезания, когда размеры выступов микрорельефа малы, в процессе резания металла одновременно могут принимать участие несколько режущих кромок, то есть микровыступов на каждом абразивном зерне.

При этом съем металла происходит преимущественно выступами микро- и субмикрорельефа поверхности абразивных зерен.

Одним из основных показателей процесса отделочно-зачистной обработки деталей в среде свободного абразива (виброобработка, центробежно-ротационная, центробежно-планетарная обработка, камерная обработка и др.) является производительность, оцениваемая интенсивностью съема металла с обрабатываемых поверхностей. При этом на съем металла влияет большое количество переменных факторов, характеризующих свойства обрабатывающих сред и материала детали, режимы и условия обработки. Съём металла осуществляется при взаимодействии микро- и субмикрорельефа абразивных зерен с поверхностью обрабатываемой детали и может быть соответствующим образом смоделирован.

При внедрении в обрабатываемую поверхность и перемещении выступа абразивного зерна на поверхности образуется полуволна деформированного металла, часть которого удаляется в виде стружки (рисунок 17.15).

Рисунок 17.15 – Схема внедрения единичного выступа абразивного зерна в поверхность детали

Сделаем допущение, что в плоскости сечения полуволной является окружность с радиусом rj, форма которой сохраняется при изменении угла j в диапазоне 0£j£p (рисунок 17.16).

Характер изменения радиуса этой окружности от угла j можно представить графически в виде, приведенном на рисунке 17.16.

Рисунок 17.16 – Характер изменения радиуса окружности полуволны деформированного металла от угла φ

Рисунок 17.17 – Зависимость изменения радиуса окружности полуволны деформированного металла от угла φ

Аналитически зависимость радиуса rj от угла j будет иметь следующий вид (рисунок 17.17)

2rj = к×j,

где к – коэффициент пропорциональности.

Проверка

граничных условий при j1=0

и

![]() показала, чтоrj

изменяется в диапазоне 0£2rj£2r.

В этом случае

показала, чтоrj

изменяется в диапазоне 0£2rj£2r.

В этом случае

![]() .

После преобразования получаем, что

.

После преобразования получаем, что![]() .

.

Площади

фигур, приведенных на рисунке 17.15 при

условии стабильного микрорезания,

начиная с

![]() ,

определяются следующим образом:

,

определяются следующим образом:

![]()

![]() (17.13)

(17.13)

![]() , (17.14)

, (17.14)

где bе

– угол сдвига;

![]() ;

;

hД

– динамическая глубина внедрения зерна,

![]() ,

,

КД – коэффициент динамического внедрения, изменяющийся в зависимости от материала и нагрузок, в диапазоне 0,65…0,9;

hст – статическая глубина внедрения зерна.

Соответственно, объемы фигур, образованных в сечении металла, на рисунке 17.15 найдём по следующим выражениям.

Для фигуры 1:

![]() .

.

Элементарный

объем

![]() :

:

![]() (17.15)

(17.15)

Для фигуры 2:

![]() .

.

Элементарный объем:

![]()

После проведения соответствующих преобразований получим:

![]() . (17.16)

. (17.16)

Для фигуры 3:

![]() ;

;

Величина

![]()

![]() – является величиной пренебрежимо

малой, тогда, окончательно получим:

– является величиной пренебрежимо

малой, тогда, окончательно получим:

![]() (17.17)

(17.17)

В случае, если плоскость сечения полуволны моделируется сегментом (см. рисунок 2.16), имеем:

![]()

![]()

![]()

![]() . (17.18)

. (17.18)

Объемы фигур 2 и 3 при этом не изменяются и определяются по зависимостям, приведенным выше.

Суммарный деформируемый объем будет:

![]() . (17.19)

. (17.19)

Таким образом, зная суммарный объем деформированного металла, равный объему царапины, геометрические параметры абразивных частиц, физико-механические характеристики обрабатываемого материала, коэффициент стружкообразования Кс, а также режимы и условия обработки, можно определить съем металла и прогнозировать производительность отделочно-зачистной обработки деталей свободным абразивом

По известным характеристикам процесса субмикрорезания единичным зерном, физико-механическим свойствам обрабатываемого материала и материала абразивных частиц, а также режимов резания, времени обработки и условиям обработки можно дать оценку производительности процесса съема металла совокупностью абразивных зерен.

При обработке наружных поверхностей деталей типа тел вращения в статически уплотненной абразивной среде величину съема металла найдём по выражению:

, (17.20)

, (17.20)

где n0 – число оборотов детали, мин-1; r0 – радиус детали, м 10-3; eн – коэффициент навалов, определенный согласно, Кш – коэффициент, учитывающий влияние исходной шероховатости обрабатываемой поверхности (значения коэффициентов Кш приведены в таблице 17.5); Кж – коэффициент, учитывающий влияние жидкой фазы абразивной суспензии, согласно; rм – радиус округления выступа единичного зерна; r – плотность обрабатываемого материала; b0 и h0 – соответственно ширина и глубина царапины, оставляемой единичным микровыступом абразивного зерна с исходным микрорельефом на исследуемом материале в средней части абразивного слоя; t – время цикла обработки деталей.

Суммарное количество зерен Nå на дуге контакта определяется следующим образом:

![]() , (17.21)

, (17.21)

где Вд – диаметр обрабатываемой детали; n1 – число зерен в единице массы уплотненного абразивного слоя; rh – плотность абразива.

Таблица 17.5 – Значения коэффициентов шероховатости Кш в зависимости от исходной шероховатости поверхности и времени обработки.

|

Исходная шероховатость поверхности образца Ra (Rz), мкм |

Значения коэффициента после обработки, tмин. |

Среднее значение Кш | ||||

|

2 |

4 |

6 | ||||

|

0,16 |

1 |

1 |

1 |

1 | ||

|

0,63 |

1,143 |

1,226 |

1,100 |

1,16 | ||

|

2,5…3,2 |

1,226 |

1,405 |

1,247 |

1,29 | ||

|

(80) |

1,390 |

1,607 |

1,399 |

1,46 | ||

При внедрении абразивных зерен в обрабатываемую поверхность и их относительном движении возникают силы резания, определяющие характер относительного положения абразивных зерен. Если сила резания превысит силу нормального давления абразивного зерна на обрабатываемую поверхность, то оно повернется к этой поверхности другой гранью или вершиной. При этом, поскольку абразивные частицы находятся в уплотненном слое в состоянии плотной упаковки, изменение положения одного зерна может привести к относительному смещению граничащих с ним зерен. В этих условиях абразивные частицы могут занимать в зоне контакта произвольное положение по отношению к обрабатываемой поверхности. Было установлено, что расположение зерен на обрабатываемой поверхности носит равновероятный характер, если рассматривать не единичное зерно, а их совокупность в уплотненном состоянии. Следовательно, абразивные зерна могут контактировать с обрабатываемой поверхностью любой вершиной, ребром и гранью с равной вероятностью.

При повороте абразивных частиц в процессе резания имеет место частичное скалывание и выкрашивание отдельных вершин. При этом микропрофиль зерен обновляется и его режущие свойства поддерживаются на постоянном уровне.

Поворот абразивных частиц способствует повышению величины съема металла при обработке, которое учитывается коэффициентом поворота Y. Но в то же время все повороты частиц nп практически реализуются. Число поворотов абразивных частиц определяется как:

![]() , (17.22)

, (17.22)

где Fэл.ч. – площадь поверхности частицы, моделируемой эллипсоидом вращения; p·а1·с1 – площадь эллипса контакта частицы с обрабатываемой поверхностью детали.

Величину коэффициента поворота частиц Y в первом приближении можно определить следующим образом:

![]() , (17.23)

, (17.23)

где ![]() – вероятность поворота абразивного

зерна в виде эллипсоида вращения вокруг

его продольной оси;

– вероятность поворота абразивного

зерна в виде эллипсоида вращения вокруг

его продольной оси;

![]() – возможное число контактов зерна при

повороте его вокруг его продольной

горизонтальной оси;

– возможное число контактов зерна при

повороте его вокруг его продольной

горизонтальной оси;

![]() – общее количество положений абразивного

зерна при его повороте;

– общее количество положений абразивного

зерна при его повороте;

![]() – вероятность поворота зерна в

вертикальное положение (0 £

Pi

£1);

m

– окружности выступов.

– вероятность поворота зерна в

вертикальное положение (0 £

Pi

£1);

m

– окружности выступов.

Кроме того, на съем металла влияет коэффициент Ку. Увеличение режущей способности частиц за счет мельчайших сколов микрорельефа, что учитывается коэффициентом Ky.

В этом случае расчетная зависимость для определения величины съема металла при обработке наружных поверхностей деталей в уплотненной абразивной среде примет следующий вид:

,

(17.24)

,

(17.24)

Глубину внедрения абразивного зерна в обрабатываемую поверхность с учётом его формы можно определить более точно по выражению:

![]() .

.

Однако при определении величины съема металла при перемещении абразивного зерна после его внедрения в обрабатываемую поверхность необходимо учитывать не статическую глубину внедрения hст, а динамическое внедрение hд, которое может быть учтено коэффициентом Кд, т.е.

![]() ,

,

где Кд – коэффициент динамичности, характеризующий соотношение глубин внедрения и определяемый экспериментально.

Проведенные исследования позволили оценить особенности и возможности обработки деталей при дозированной или порционной загрузке абразивной смеси. Оказалось, что вести обработку деталей таким способом вполне возможно и в отдельных случаях это дает определенные преимущества. В начальный период цикла обработки, когда на поверхности зерен будет исходный микрорельеф, он преимущественно своим субмикрорельефом удаляет основную часть неровностей шероховатости обрабатываемой поверхности.

После нескольких минут обработки исходный микрорельеф абразивных частиц заменяется рабочим микрорельефом, а дальнейший съем металла до конца цикла обработки будет определяться параметрами этого микрорельефа. В этом случае шероховатость обработанной поверхности и съем металла будут определяться воздействием на рабочую поверхность абразивных зерен с рабочим микрорельефом и мельчайших сколов зерен образующихся в результате их выкрашивания при трении между соседними зернами и о поверхность обрабатываемой детали. В этом случае мельчайшие сколы являются продуктами износа абразивных зерен. При этом происходит процесс аналогичный выхаживанию поверхности, что позволяет получить обработанную поверхность с более высокими качественными характеристиками.

В

качестве примера приведем расчет

производительности обработки наружных

поверхностей деталей в уплотненной

абразивной среде. Используем образцы

колец из стали 45, с наружным диаметром

![]() м,

закаленные до твердости 60…63 HRCэ.

Обработку будем производить абразивом

14АF16

при давлении сжатого воздуха на эластичную

оболочку камеры с обрабатывающей средой

Р

= 0,15 МПа.

м,

закаленные до твердости 60…63 HRCэ.

Обработку будем производить абразивом

14АF16

при давлении сжатого воздуха на эластичную

оболочку камеры с обрабатывающей средой

Р

= 0,15 МПа.

Подставив следующие значения в формулу для съема металла (17.24), получим:

r

= 7,8·10-3

кг/м3;

К

= 1 - eн

= 0,95; D

= 5·10-2

м; t

= 1,5 мин; no

= 382 мин-1;

![]() м/с; rм

= 0,36·10-6

м; y

= 1,2; Ку

= 1,3; Кш

= 1,29;

м/с; rм

= 0,36·10-6

м; y

= 1,2; Ку

= 1,3; Кш

= 1,29;

Кж = 1,5; Nå = 565; ho = 0,36·10-6 м; Z = 125.

![]()

=

![]() мг =

мг =

![]() кг.

кг.

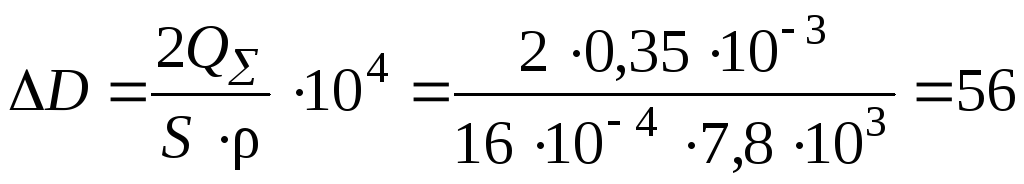

Полагая, что съём металла происходит равномерно по обрабатываемому контуру, то в перерасчете на линейную величину съем составит:

мкм=0.056

мм

мкм=0.056

мм

Соответственно, удельный съем металла найдём по выражению:

мг/см2.

мг/см2.

Таким образом, по известным характеристикам процесса микрорезания единичным зерном, физико-механическим свойствам обрабатываемого материала, режимам резания можно дать оценку его производительности, а, следовательно, и съема совокупностью абразивных зерен.

Для дифференцированной оценки съема металла на деталях сложной формы обрабатываемую поверхность можно представить как набор фрагментов поверхностей различной формы. В этом случае суммарный съем со всей обрабатываемой поверхности можно определить по следующей зависимости:

(17.25)

(17.25)

где Qå – суммарный съем с поверхности детали, мг; q0 – съем с участка дуги окружности поверхности детали, мг/см2; qп – съем с плоского фрагмента поверхности детали, мг/см2; Fo, Fnj – соответственно, площади участка дуги окружности и плоского фрагмента поверхности детали, см2; qк – съем с кромок, мг; n, m, l – соответственно количество неплоских, плоских фрагментов и кромок на детали.

Величину съема металла с кромок определим по выражению:

![]() , (17.26)

, (17.26)

где Lк – длина кромки; r – плотность материала детали; a – угол между поверхностями, образующими кромку; h – высота слоев металла, удаляемого с кромки при обработке.