- •17 Особенности резания материалов свободным абразивом

- •17.1 Шлифование свободными абразивными средами

- •Галтовочный метод обработки деталей

- •Вибрационный метод обработки деталей

- •Центробежно-ротационная обработка поверхностей деталей

- •Турбоабразивная обработка поверхностей деталей

- •Магнитно- абразивная обработка поверхностей деталей

- •Финишная обработка деталей уплотненным шлифовальным материалом

- •Полирование деталей в среде шлифовального материала

- •Влияние микрогеометрии абразивных частиц на производительность обработки

- •17.3. Силы и мощность резания при камерной абразивной обработке

- •17.3.1 Определение внешнего давления на эластичные стенки камеры для эффективного микрорезания

- •17.3.2 Интенсивность съема металла

- •17.3.3 Силы и мощность резания

17.3. Силы и мощность резания при камерной абразивной обработке

17.3.1 Определение внешнего давления на эластичные стенки камеры для эффективного микрорезания

Для определения давления р(рисунок 17.14 а) на эластичные стенки камеры, которое необходимо для регламентирования технологических режимов шпиндельной обработки надо знать давлениерана абразивный шлифовальный материал.

Величину этого давления найдем из условия равенства моментов, создаваемых силой резания Pzи силой тренияFTдля произвольной абразивной частицы, находящейся в контакте с обрабатываемой поверхностью (рисунок 17.14 б). Внешнее давлениеропределяет степень закрепленности абразивных частиц в плотной абразивной массе. Чем выше степень закрепленности, тем больше вероятность нанесения царапины,т.е. возникновения микрорезания. С другой стороны, важна и подвижность частиц для обновления режущих микровыступов в зоне контакта, что обеспечивает стабильные режущие свойства шлифовального материала и позволяет прогнозировать величину удаляемого технологического припуска.

а)

а)

б)

Рисунок 17.14 - Схемы определения упругих деформаций эластичных стенок камеры (а) и действия сил на абразивные частицы при вращении детали (б).

Условие равновесия произвольной частицы в зоне контакта с обрабатываемой деталью, вращающейся со скоростью Vдна оправке, будет иметь вид:

Мз =Мр,

где Мз– момент закрепления частицы в уплотненной массе силами тренияFi, удерживающей абразивную частицу от поворота;

Мр– момент резания относительно центра масс О частицы, обусловленный вращением детали.

Примем следующие допущения при рассмотрении равновесия частицы:

будем считать абразивные частицы сферическими с некоторым приведенным диаметром dаcмикровыступами на поверхности;

контактирование рассматриваемой на поверхности детали частицы с абразивными частицами уплотненного слоя происходит по полусфере;

коэффициенты трения абразивных частиц в уплотненном слое faи трения частицы с обрабатываемой поверхностьюfне зависят от внешнего давлениярaи скорости движения деталиVд.

С учетом принятых допущений представим моменты закрепления частицы Мзи резанияМротносительно точки О в виде:

![]() ; (17.1)

; (17.1)

![]() , (17.2)

, (17.2)

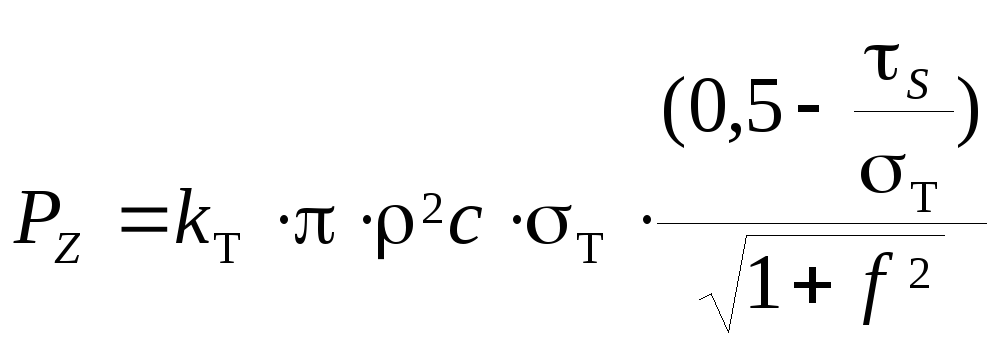

где Pz– тангенциальая составляющая силы резания.

Тангенциальную составляющую силы резания Pz выразим через радиальнуюРy, прижимающую частицу к поверхности детали, используя соотношение.

Pz / Py= kT =0,3…0,4 (17.3)

Pz / Py= kT =0,52…0,64 (17.4)

Коэффициент твердости kTизменяется в широких пределах в зависимости от пластичности обрабатываемого материала и выражение (17.3) справедливо для закаленных сталей, а (17.4) – для отожженной стали.

Отношение Pz / Pyвозрастает с увеличением коэффициента трения абразивных частиц по металлу. ВеличинаPyсвязана с глубиной внедрения микровыступа абразивной частицы в поверхность металла при статическом нагружении зависимостью:

![]() (17.5)

(17.5)

где hст– глубина внедрения выступа единичного абразивного зерна при статическом нагружении;

- радиус округления вершины выступа;

с Т– среднее напряжение на контактной поверхности;

Т– предел текучести материала;

с– коэффициент, учитывающий повышение несущей способности контактной поверхности (обычно принимаютс= 4).

При скольжении в условиях пластического деформирования происходит перераспределение давления под выступом абразивной частицы, так как половина поверхности со стороны тангенциальной силы Pzразгружается и нагрузку воспринимает только одна полуповерхность. Поэтому глубина внедренияhдвыступа несколько возрастает и может быть определена по формуле:

![]() (17.6)

(17.6)

где hд– глубина внедрения при динамическом нагружении;

f– коэффициент трения скольжения.

Тогда с учетом выражения (17.4) формула (17.5) примет вид:

![]() (17.7)

(17.7)

При определенном значении глубины внедрения hд выступа абразивной частицы наступает затормаживание металла и происходит скалывание с образованием микростружки, т.е. пластическое оттеснение прекращается и переходит в микрорезание.

Исследованиями установлено граничное условие перехода от пластического деформирования к микрорезанию в виде:

![]() (17.8)

(17.8)

где Е– модуль упругости металла;

S- прочность на срез адгезионной связи.

Выразив из (17.8)

![]() и

подставив в (17.9), получим:

и

подставив в (17.9), получим:

![]()

Отсюда после преобразований найдем

(17.9)

(17.9)

Подставляя значение Pyв выражение (17.2) или (17.3) и выражаяPz, получим:

(17.10)

(17.10)

Тогда условие равновесия абразивной частицы с учетом соотношений (17.1), (17.2) и (17.10) можно представить в виде:

(17.11)

(17.11)

Принимая диаметр частицы dа = za(za– средневзвешенный размер абразивных частиц), после преобразований из (17.11) найдем внешнее давление на абразивные частицы:

(17.12)

(17.12)

Полученное выражение связывает давление рaс физико – механическими характеристиками обрабатываемого материала и зернистостью абразива, что позволяет регламентировать давлениерна эластичную стенку камеры.

Средний и наиболее часто встречающийся размер абразивных частиц в поперечнике является основой их классификации по зернистости и о величине абразивного зерна можно судить по номеру зернистости (таблица 17.2).

Таблица 17.2 - Средневзвешенные размеры абразивных частиц.

|

Зернистость шлифовального материала |

25 |

40 |

50 |

80 |

100 |

125 |

|

Средневзвешенный размер абразивных частиц za, мм |

0,254 |

0,4 |

0,56 |

0,790 |

0,940 |

1,24 |

Таким образом, в выражение (17.12) с достаточной для практического применения точностью можно подставлять вместо приведенного диаметра частицы dапараметрza, который характеризует зернистость шлифовального материала.

Используя выражение (17.12), найдем внешнее давление ра, достаточное для уплотнения абразивных частиц, чтобы обеспечить микрорезание путем внедрения вершин шлифовального зерна № 40 из электрокорунда нормального или белого марок 14А и 24А, соответственно.

По литературным данным для зернистости № 40 наименьший радиус округления вершин абразивных зерен составляет min=6 мкм, а наибольший -max=12 мкм. Напряжения на контактной поверхности для многих металлов рекомендуется принимать равными временному сопротивлению, т.е.ст =в. Тогда, принимая коэффициент трения между абразивными частицамиfa= 0,6, значения коэффициента тренияf, ,с тпо литературным данным, коэффициентаkTпо соотношениям (17.2) и (17.3), найдем значения внешнего давленияра, приведенные в таблице 17.2.

Анализ данных, приведенных в таблице 17.2., показывает, что для эффективной шпиндельной обработки деталей в камере со шлифовальным материалом величина внешнего давления рaдолжна составлять 0,03...0,12 МПа. Применение более высокого давления повысит степень закрепленности абразивных частиц и интенсивность съема металла, но при этом следует ожидать снижения качественных характеристик поверхности. Обработка уплотненным высоким внешним давлением абразивным инструментом будет во многом аналогична обдирочному шлифованию, что нежелательно для финишной обработки.

Следует отметить, что при обработке цветных металлов, например, латуни, величину внешнего давления на абразивные частицы следует ограничивать диапазоном ра= 0,08…0,03 МПа при использовании шлифзерна № 40. Применение крупнозернистых шлифовальных материалов позволяет повысить внешнее давлениерa, так как при этом возрастают радиусыокругления вершин абразивных зерен. Значениядля абразивных зерен из электрокорунда в зависимости от зернистости и числа зеренn1в 1 см3приведены в таблице 17.3.

Таблица 17.3 – Расчетные значения внешнего давления на абразивные частицы, достаточного для достижения микрорезания.

|

Обрабаты- ваемый материал |

Твер- дость ма- териала |

Напряже- ния cT, МПа |

Напряже- ния ,МПа |

Коэффи- циент трения f |

Коэффи- циент kT |

Радиус округления вершины зерна , мкм |

Внешнее давление ра, МПа |

|

Сталь 45, нитроцементация, закалка |

HRCэ= 60...63 |

900 |

330 |

0,28 |

0,35 |

min |

0,03033 |

|

max |

0,12134 | ||||||

|

Сталь 45, нормализация |

HB= =183 |

610 |

270 |

0,28 |

0,58 |

min |

0,01466 |

|

max |

0,05864 | ||||||

|

Латунь ЛС 59-1 |

HB= =100 |

400 |

180 |

0,25 |

0,58 |

min |

0,00844 |

|

max |

0,03376 |

Таблица 17.4 - Характеристики абразивных частиц.

|

Радиус округления вершины (мкм) и число зерен n1в 1 см3(шт) |

Зернистость абразива | |||

|

40 |

80 |

125 |

200 | |

|

min |

6 |

8 |

9 |

10 |

|

max |

12 |

14 |

15 |

17 |

|

n1 |

10648 |

2744 |

729 |

185 |

Используя данные таблицы 17.3, можно обоснованно регламентировать величину внешнего давления при использовании шлифовальных материалов разной зернистости.