- •Введение

- •Г л а в а 1. Краткий исторический очерк развития науки о резании материалов

- •Гл а в а2. Инструментальные материалы

- •2.1. Требования к инструментальным материалам

- •2.2. Виды инструментальных материалов и области их применения

- •Содержание легирующих элементов в быстрорежущих сталях, %

- •Марки, химический состав и свойства вольфрамосодержащих твердых сплавов

- •Марки, химический состав и свойства безвольфрамовых твердых сплавов

- •Соответствие марок твердых сплавов международной классификации

- •Физико-механические свойства режущей минералокерамики

- •Сравнительные характеристики стм на основе нитрида бора

- •Распространенность инструментальных материалов

- •Основные свойства инструментальных материалов

- •2.3. Зарубежные марки быстрорежущих сталей

- •Химический состав быстрорежущих сталей

- •Быстрорежущие стали сша

- •Примеры применения быстрорежущих сталей

- •Быстрорежущие стали фрг

- •Типичный состав быстрорежущих сталей Великобритании

- •Марки быстрорежущих сталей Франции

- •Рекомендации по применению различных марок быстрорежущих сталей

- •Рекомендации по применению быстрорежущих сталей

- •2.4. Классификация металлокерамических твердых сплавов по iso

- •Соответствие отечественных марок твердых сплавов iso

- •Контрольные вопросы

- •Гл а в а3. Геометрические параметры режущей части инструмента

- •3.1. Кинематическая схема резания

- •3.2. Части и поверхности резца

- •3.3. Координатные плоскости

- •3.4. Геометрические параметры резца

- •Контрольные вопросы

- •Гл а в а4. Элементы резания и срезаемого слоя

- •4.1. Элементы резания

- •4.2. Геометрия срезаемого слоя

- •Следовательно, действительное сечение

- •4.3. Свободное и осложненное резание. Прямоугольное и косоугольное резание

- •Ключевые слова и понятия

- •Контрольные вопросы

- •Гл а в а 5. Физические основы процесса резания металлов

- •5.1. Процесс разрезания и резания

- •5.2. Процесс пластической деформации металлов

- •5.3. Основные методы экспериментального изучения процесса стружкообразования при резании металлов

- •5.4. Типы стружек. Различия в механизме их образования

- •5.5. Теоретический анализ процесса сливного стружкообразования

- •5.6. Кинематические соотношения при резании с образованием сливной стружки и скорость деформации

- •5.7. Нарост на режущем инструменте

- •5.8. Усадка стружки

- •5.8.1. Коэффициент усадки стружки

- •5.8.2. Относительный сдвиг и коэффициент усадки стружки

- •5.8.3. Зависимость усадки стружки от различных факторов

- •Гл а в а6. Напряженное состояние в зоне резания и силы резания

- •6.1. Напряженное состояние в переходной пластически деформируемой области

- •6.2. Система сил в условиях свободного резания

- •6.3. Длина контакта между стружкой и передней поверхностью инструмента. Напряженное состояние в зоне контакта

- •6.4. Касательные напряжения на плоскости сдвига

- •Сравнение величин интенсивности деформации при растяжении в шейке в момент разрыва образца и при резании

- •Физико-механические свойства ряда металлов и их сопротивление пластической деформации в условиях резания

- •Сравнение экспериментальных и расчетных значений сдв

- •6.5. Особенности трения в зоне контакта стружки с передней поверхностью инструмента

- •6.6. Факторы, обусловливающие величину угла скольжения

- •6.7. Взаимодействие задней поверхности инструмента с поверхностью резания. Силы на задней поверхности инструмента

- •6.8. Инженерные методы определения напряженно-деформированного состояния очага пластической деформации

- •Характер формирования заготовки в процессе резания.

- •Пластическое течение в зоне стружкообразования.

- •Контрольные вопросы

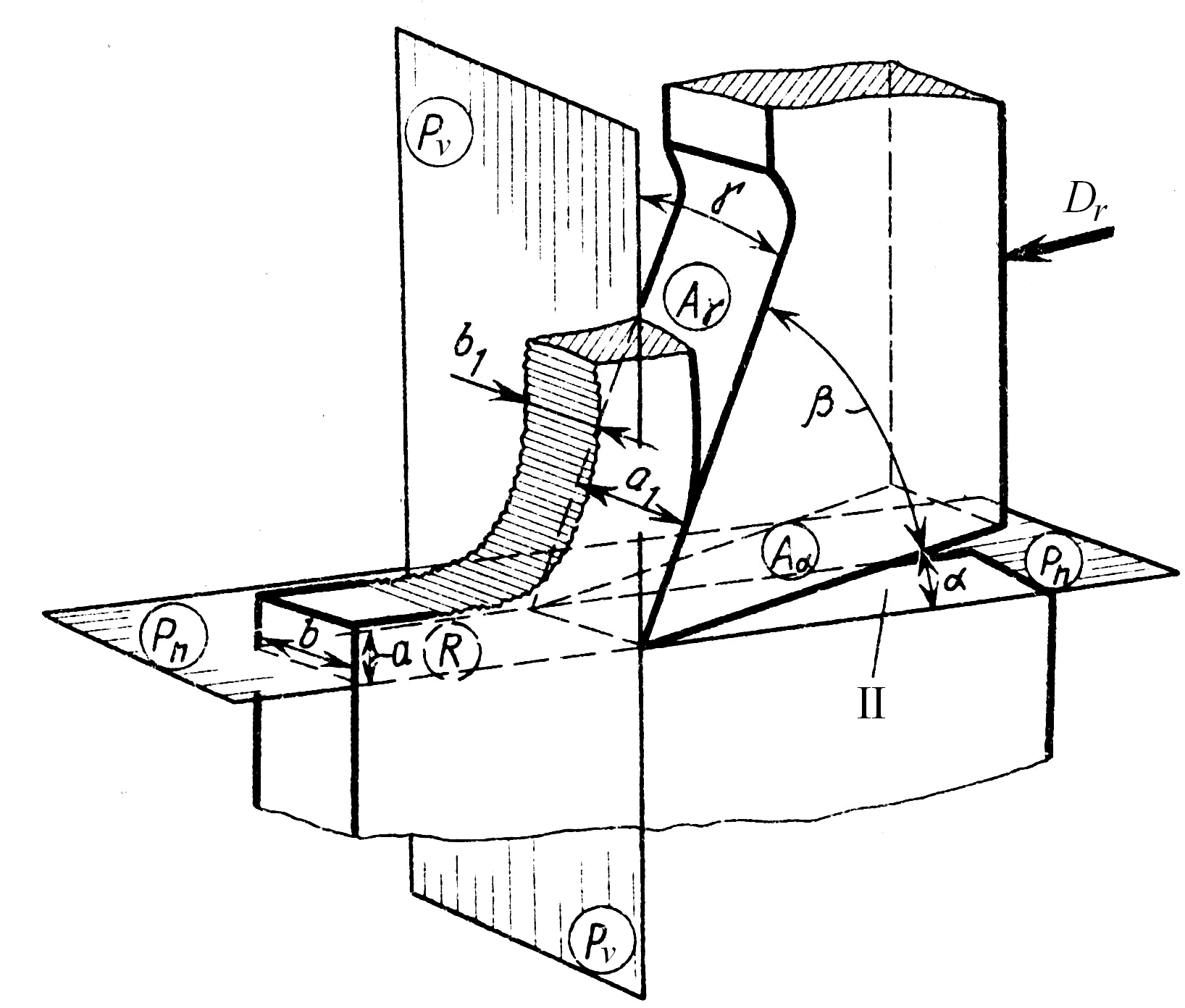

3.4. Геометрические параметры резца

Режущая часть резца имеет форму клина, заточенного под определенным углом. Для определения углов резца устанавливаются исходные плоскости: плоскость резания и основная плоскость.

Плоскостью резания называется плоскость, касательная к поверхности резания и проходящая через главную режущую кромку (на рис. 3.6 показан след этой плоскости).

Основной плоскостью называется плоскость, параллельная продольному (параллельно оси заготовки) и поперечному (перпендикулярно к оси заготовки) перемещению. У токарных резцов с призматическим телом за эту плоскость может быть принята нижняя (опорная) поверхность резца (см. рис. 3.6).

Главные углы резца измеряются в главной секущей плоскости, т.е. в плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость. К главным углам резца относят- ся задний угол, угол заострения, передний угол и угол резания (см. рис. 3.6).

Рис. 3.6. Поверхности заготовки и углы резца

Главным задним углом α называется угол между касательной к главной задней поверхности резца в рассматриваемой точке режущей кромки и плоскостью резания. При плоской задней поверхности резца можно сказать, что α – угол между главной задней поверхностью резца и плоскостью резания. Задние углы уменьшают трение задних поверхностей инструмента о поверх-ность резания и обработанную поверхность.

Углом заострения β называется угол между передней и главной задней поверхностями резца.

Главным передним углом γ называется угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку. Он может быть положительным (+γ), когда передняя поверхность направлена вниз от плоскости, перпендикулярной плоскости резания; равным нулю, когда передняя поверхность перпендикулярна плоскости резания, и отрицательным (–γ), когда передняя поверхность направлена вверх от плоскости, перпендикулярной плоскости резания. Положительный передний угол делается для облегчения процесса резания (стружкообразования) и более свободного схода стружки по передней поверхности. Однако на практике угол +γ не всегда оказывается лучшим, и его приходится уменьшать (до 0, а иногда делать отрицательным).

Углом резания δ называется угол между передней поверхностью резца и плоскостью резания.

При положительном значении угла γ между углами существуют следующие зависимости:

α + β + γ = 90°; α + β = δ;

δ + γ = 90°; δ = 90° – γ.

При отрицательном значении угла γ угол δ > 90°.

Кроме рассмотренных главных углов, резец характеризуется и другими углами: вспомогательным задним и передним в плане и наклона главной режущей кромки (см. рис.3.6 и 3.7).

=

0 – +

а) б) в)

Рис. 3.7. Углы наклона главной режущей кромки резца: а) отрицательный угол; б) угол наклона, равный нулю; в) положительный угол

Вспомогательным задним углом α1 называется угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости. Вспомогательный задний угол измеряется во вспомогательной секущей плоскости, перпендикулярной проекции вспомогательной режущей кромки на основную плоскость. В этой же плоскости рассматривается и вспомогательный передний угол γ1.

Главным углом в плане φ называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. Угол φ делается для того, чтобы главная режущая кромка могла воздействовать на глубину срезаемого слоя; он влияет на износостойкость резца.

Вспомогательным углом в плане φ1 называется угол между проекцией и направлением подачи; он делается для исключения трения на большей части вспомогательной режущей кромки.

Углом при вершине в плане ε называется угол между проекциями режущих кромок на основную плоскость; в сумме φ + ε + φ1 = = 180°.

Углом наклона главной режущей кромки λ называется угол, заключенный между режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. Этот угол измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости (см. рис. 3.6 и 3.7). Угол наклона главной режущей кромки считается отрицательным, когда вершина резца является наивысшей точкой режущей кромки (см. рис. 3.7,а); равным нулю – при главной режущей кромке, параллельной основанию плоскости (см. рис. 3.7,б), и положительным, когда вершина резца является наинизшей точкой режущей кромки (см. рис. 3.8,в). Угол λ делается для изменения направления стружки; он влияет на прочность головки резца и режущей кромки.

Статические

углы. Углы

резца как геометрического тела измеряются

в предположении, что вершина лезвия

лежит на уровне центров станка, ось

резца перпендикулярна направлению

движения подачи

![]() ,

совершается только главное движение

резания со скоростьюV,

относительно которой и ориентируется

статическая система координат.

,

совершается только главное движение

резания со скоростьюV,

относительно которой и ориентируется

статическая система координат.

а )

)

б)

Р ис.

3.8. Геометрические параметры системы

резания:

ис.

3.8. Геометрические параметры системы

резания:

а )

обработка

плоскостей; б)

обработка тел вращения

)

обработка

плоскостей; б)

обработка тел вращения

Ниже приводятся общие определения углов лезвия резца.

Главный передний

угол

– угол в

главной секущей плоскости

между передней

поверхностью

![]() лезвия и основной плоскостью

лезвия и основной плоскостью

![]() (см. рис. 3.7, 3.8).

(см. рис. 3.7, 3.8).

Главный

задний угол

![]() –

угол в главной секущей плоскости

между

задней поверхностью

–

угол в главной секущей плоскости

между

задней поверхностью

![]() лезвия и плоскостью резания

лезвия и плоскостью резания

![]() (см. рис. 3.8, 3.9).

(см. рис. 3.8, 3.9).

У гол

заострения

гол

заострения![]() – угол в

главной секущей плоскости

между передней

– угол в

главной секущей плоскости

между передней

![]() и задней

и задней![]() поверхностями лезвия (см. рис. 3.9).

поверхностями лезвия (см. рис. 3.9).

Рис. 3.9. Статические углы токарного резца

Главный

угол в плане

![]() (см.

рис. 3.9) – угол в основной плоскости

(см.

рис. 3.9) – угол в основной плоскости

![]() между

плоскостью резания

между

плоскостью резания

![]() и

рабочей плоскостью

и

рабочей плоскостью ![]() .

Можно дать более простое определение

этого угла: главный угол в плане

.

Можно дать более простое определение

этого угла: главный угол в плане

![]() –

угол между проекцией главной режущей

кромки на основную плоскость и направлением

движения подачи.

–

угол между проекцией главной режущей

кромки на основную плоскость и направлением

движения подачи.

Вспомогательный

угол в плане

![]() (см. рис. 3.9)

– угол между проекцией вспомогательной

режущей кромки на основную плоскость

и направлением движения подачи.

(см. рис. 3.9)

– угол между проекцией вспомогательной

режущей кромки на основную плоскость

и направлением движения подачи.

У гол

наклона главной режущей кромки

гол

наклона главной режущей кромки![]() –

угол в плоскости резания

–

угол в плоскости резания

![]() между

режущей кромкой и основной плоскостью

между

режущей кромкой и основной плоскостью

![]() (см. рис. 3.7, 3.9). Угол наклона главной

режущей кромки считается положительным,

когда вершина резца является наинизшей

точкой режущей кромки (рис. 3.10,а);

отрицательным, когда вершина резца

является наивысшей точкой режущей

кромки (рис. 3.10,в),

и равным нулю, если главная режущая

кромка лежит в основной плоскости (рис.

3.10,б).

(см. рис. 3.7, 3.9). Угол наклона главной

режущей кромки считается положительным,

когда вершина резца является наинизшей

точкой режущей кромки (рис. 3.10,а);

отрицательным, когда вершина резца

является наивысшей точкой режущей

кромки (рис. 3.10,в),

и равным нулю, если главная режущая

кромка лежит в основной плоскости (рис.

3.10,б).

а) б) в)

Рис. 3.10. Углы наклона главной режущей кромки резца:

а) положительный; б) равен нулю; в) отрицательный

Углы режущей части резца, как и любого другого инструмента, влияют на процесс резания. Правильно назначив углы резца, можно значительно уменьшить интенсивность износа его режущей части (увеличить стойкость) и обработать в единицу времени большее количество деталей. От величины углов резца зависит также величина сил, действующих при резании на систему станок – приспособление – инструмент – деталь (СПИД), потребная мощность станка и качество обработанной поверхности.

Задний угол

![]() служит для

уменьшения трения между задней

поверхностью резца и поверхностью

резания. С уменьшением трения уменьшается

нагрев резца, а следовательно, и его

износ со стороны задней поверхности.

Однако, если задний угол значительно

увеличен, резец получается менее прочным.

служит для

уменьшения трения между задней

поверхностью резца и поверхностью

резания. С уменьшением трения уменьшается

нагрев резца, а следовательно, и его

износ со стороны задней поверхности.

Однако, если задний угол значительно

увеличен, резец получается менее прочным.

При выборе заднего угла приходится считаться со свойствами обрабатываемого материала и материала инструмента, а также с условиями резания. При обработке мягких и вязких металлов задний угол резца берут обычно большим, для твердых и хрупких металлов – меньшим.

На практике величину

заднего угла выбирают в пределах

![]() .

.

Передний угол

![]() имеет большое

значение в процессе образования стружки.

С увеличением переднего угла облегчается

врезание резца в металл, уменьшается

деформация срезаемого слоя, облегчается

сход стружки, уменьшаются сила резания

и расход мощности. Вместе с тем увеличение

переднего угла приводит к уменьшению

угла

имеет большое

значение в процессе образования стружки.

С увеличением переднего угла облегчается

врезание резца в металл, уменьшается

деформация срезаемого слоя, облегчается

сход стружки, уменьшаются сила резания

и расход мощности. Вместе с тем увеличение

переднего угла приводит к уменьшению

угла

![]() ,

т.е. к ослаблению режущего клина и

снижению его прочности, что вызывает

увеличение износа резца как вследствие

выкрашивания режущей кромки, так и

вследствие менее интенсивного отвода

тепла от поверхностей нагрева резца.

Поэтому при обработке твердых и хрупких

металлов с целью повышения прочности

и стойкости инструмента следует применять

меньшие передние углы; при обработке

мягких и вязких металлов передние углы

имеют большие значения.

,

т.е. к ослаблению режущего клина и

снижению его прочности, что вызывает

увеличение износа резца как вследствие

выкрашивания режущей кромки, так и

вследствие менее интенсивного отвода

тепла от поверхностей нагрева резца.

Поэтому при обработке твердых и хрупких

металлов с целью повышения прочности

и стойкости инструмента следует применять

меньшие передние углы; при обработке

мягких и вязких металлов передние углы

имеют большие значения.

Вследствие повышенной хрупкости твердых сплавов и минералокерамики для инструмента, оснащенного такими материалами, величину переднего угла необходимо назначать меньшей, чем для инструмента с режущей частью из инструментальных сталей.

При обработке закаленных сталей инструментами, оснащенными пластинкой из твердого сплава, а также при ударной нагрузке (прерывистое резание) следует для увеличения прочности режущей кромки применять даже отрицательные передние углы.

Величину переднего угла выбирают в зависимости от механических свойств обрабатываемого материала, материала резца и формы передней поверхности.

Угол наклона

главной режущей кромки

![]() служит для

отвода стружки в определенном направлении:

при (

служит для

отвода стружки в определенном направлении:

при (![]() )

– к обработанной поверхности; при (

)

– к обработанной поверхности; при (![]() )

– к обрабатываемой поверхности (рис.

3.11). При положительном угле наклона

режущей кромки

)

– к обрабатываемой поверхности (рис.

3.11). При положительном угле наклона

режущей кромки![]() (см. рис 3.11,а)

для любой ее точки М

вектор скорости срезания стружки

(см. рис 3.11,а)

для любой ее точки М

вектор скорости срезания стружки

![]() ,

нормальный к радиусуОМ,

может быть разложен на вектор

,

нормальный к радиусуОМ,

может быть разложен на вектор

![]() ,

нормальный к режущей кромке, и вектор

,

нормальный к режущей кромке, и вектор

![]() ,

направленный вдоль режущей кромки к

вершине резца. Под действием вектора

,

направленный вдоль режущей кромки к

вершине резца. Под действием вектора

![]() стружка

отклоняется в сторону обработанной

поверхности. При отрицательном угле

наклона режущей кромки

стружка

отклоняется в сторону обработанной

поверхности. При отрицательном угле

наклона режущей кромки ![]() (см. рис. 3.11,б)

вектор

(см. рис. 3.11,б)

вектор

![]() направлен вдоль режущей кромки к

обрабатываемой поверхности и отклоняет

стружку в ту же сторону.

направлен вдоль режущей кромки к

обрабатываемой поверхности и отклоняет

стружку в ту же сторону.

а) б)

Рис. 3.11. Влияние

угла

![]() на направление схода стружки:

а) при угле

+

на направление схода стружки:

а) при угле

+![]() ;б)

при угле –

;б)

при угле –![]()

Положительный

угол +λ

служит также для упрочнения режущей

кромки, поэтому при ударных работах

(прерывистом резании) резцами с

твердосплавными пластинками, а также

при обработке закаленных материалов

необходимо угол λ

делать положительным в пределах

![]() .

При положительном значении угла λ (рис.

3.12,а)

ударная сила в момент врезания резца

приходится не на вершину резца, а на

более прочное место режущей кромки,

удаленное от вершины.

.

При положительном значении угла λ (рис.

3.12,а)

ударная сила в момент врезания резца

приходится не на вершину резца, а на

более прочное место режущей кромки,

удаленное от вершины.

+ –

а)

б)

а)

б)

Рис. 3.12. Соприкосновение заготовки с резцом: а) при угле + ; б) при угле –

Г

Рис.

3.12 – Соприкосновение

заготовки с резцом: а) –

при угле![]() ;

б )– при угле

;

б )– при угле![]()

Обычно угол φ

выбирают в пределах

![]() в зависимости от вида обработки, типа

резца, жесткости заготовки и резца и

способа их крепления. При обработке

большинства материалов проходными

обдирочными резцами можно брать угол

в зависимости от вида обработки, типа

резца, жесткости заготовки и резца и

способа их крепления. При обработке

большинства материалов проходными

обдирочными резцами можно брать угол

![]() ;

при обработке недостаточно жестких

деталей в центрах необходимо применять

резцы с углом в плане 60, 75 и даже

;

при обработке недостаточно жестких

деталей в центрах необходимо применять

резцы с углом в плане 60, 75 и даже

![]() (во избежание вибраций).

(во избежание вибраций).

Вспомогательный

угол в плане

![]() служит для

уменьшения трения вспомогательной

задней поверхности об обработанную

поверхность. Для получения большей

стойкости резца и уменьшения шероховатости

обработанной поверхности угол

служит для

уменьшения трения вспомогательной

задней поверхности об обработанную

поверхность. Для получения большей

стойкости резца и уменьшения шероховатости

обработанной поверхности угол

![]() надо выбирать

возможно меньшим, учитывая при этом

условия жесткости системы СПИД.

надо выбирать

возможно меньшим, учитывая при этом

условия жесткости системы СПИД.

Для проходных

резцов, обрабатывающих без врезания

жесткие заготовки, угол

![]() ;

при обработке

нежестких заготовок и работе с врезанием

;

при обработке

нежестких заготовок и работе с врезанием

![]() .

.

Кинематические

углы.

Статические углы не совпадают по

абсолютной величине с углами резца в

процессе резания (кинематическими

углами). Это объясняется двумя причинами:

во-первых, наряду с главным движением

![]() ,

при точении одновременно совершается

движение подачи

,

при точении одновременно совершается

движение подачи![]() ,

следовательно, истинная траектория

результирующего движения не совпадает

с траекторией главного движения;

кинематическая система координат, в

которой рассматриваются углы резца в

процессе резания, не совпадает со

статической, так как она ориентирована

относительно направления скорости

результирующего движения

,

следовательно, истинная траектория

результирующего движения не совпадает

с траекторией главного движения;

кинематическая система координат, в

которой рассматриваются углы резца в

процессе резания, не совпадает со

статической, так как она ориентирована

относительно направления скорости

результирующего движения

![]() ;

во-вторых, вершина лезвия в реальном

процессе резания может располагаться

не на уровне оси центров станка, а ось

резца не перпендикулярна или не

параллельна направлению движению

подачи. Рассмотрим влияние этих факторов

на изменение углов лезвия инструмента

в процессе резания.

;

во-вторых, вершина лезвия в реальном

процессе резания может располагаться

не на уровне оси центров станка, а ось

резца не перпендикулярна или не

параллельна направлению движению

подачи. Рассмотрим влияние этих факторов

на изменение углов лезвия инструмента

в процессе резания.

Трансформация

заднего угла

![]() в процессе резания.Допустим,

что резец совершает лишь главное движение

резания

в процессе резания.Допустим,

что резец совершает лишь главное движение

резания

![]() со скоростью

со скоростью

![]() (рис. 3.13,а).

Резец имеет

(рис. 3.13,а).

Резец имеет

![]() и

и

![]() .

Работа таким резцом в принципе возможна,

хотя при

.

Работа таким резцом в принципе возможна,

хотя при

![]() задней поверхностью резец будет плотно

прилегать к обработанной поверхности

и между ними возникнет значительное

трение. Пусть теперь резец одновременно

с главным движением совершает движение

подачи

задней поверхностью резец будет плотно

прилегать к обработанной поверхности

и между ними возникнет значительное

трение. Пусть теперь резец одновременно

с главным движением совершает движение

подачи

![]() со скоростьюVs

(рис.

3.13,б).

В результате двух движений

со скоростьюVs

(рис.

3.13,б).

В результате двух движений

![]() и

и![]() режущее

лезвие совершает путь по наклонной

траектории результирующего движения

режущее

лезвие совершает путь по наклонной

траектории результирующего движения![]() со скоростью

со скоростью![]() .

Для данного случая плоскость резания

.

Для данного случая плоскость резания![]() совпадает с обработанной поверхностью

и с поверхностью резания. Следовательно,

при отсутствии заточки задней поверхности

(при

совпадает с обработанной поверхностью

и с поверхностью резания. Следовательно,

при отсутствии заточки задней поверхности

(при![]() )

задний угол, выражающий величину зазора

между относительно перемещающимися в

процессе резания задней поверхностью

и плоскостью резания, имел бы отрицательное

значение, поскольку плоскость резания

проходит через тело резца. Реально это

означает, что инструмент без заточки

задней поверхности при сложном рабочем

движении работать не сможет. Поэтому

для нормальных условий работы резца

необходим хотя бы некоторый обязательный

задний угол, который называетсякинематическим

минимально необходимым задним углом.

Если резец имеет в статическом состоянии

задний угол равный

)

задний угол, выражающий величину зазора

между относительно перемещающимися в

процессе резания задней поверхностью

и плоскостью резания, имел бы отрицательное

значение, поскольку плоскость резания

проходит через тело резца. Реально это

означает, что инструмент без заточки

задней поверхности при сложном рабочем

движении работать не сможет. Поэтому

для нормальных условий работы резца

необходим хотя бы некоторый обязательный

задний угол, который называетсякинематическим

минимально необходимым задним углом.

Если резец имеет в статическом состоянии

задний угол равный

![]() ,

то при резании задний угол будет равен

нулю, что приведет к большому сопротивлению

и трению задней поверхности об обработанную

поверхность. Для уменьшения трения

задний угол

,

то при резании задний угол будет равен

нулю, что приведет к большому сопротивлению

и трению задней поверхности об обработанную

поверхность. Для уменьшения трения

задний угол![]() лезвия резца должен быть больше угла

лезвия резца должен быть больше угла![]() на ж

на ж елае-мую

величину кинематического заднего угла

елае-мую

величину кинематического заднего угла![]() .

.

а)![]()

![]() ,

или

,

или

![]() .

.

б) к

Рис. 3.13. Схема к расчету кинематического заднего угла: а) при α = 0; б) при α > 0

Рассмотрим

трансформацию переднего

![]() и заднего

и заднего

![]() углов при продольном точении. При

определении величин изменения углов

углов при продольном точении. При

определении величин изменения углов

![]() и

и

![]() предположим вначале, что продольное

точение осуществляется проходным

упорным резцом (

предположим вначале, что продольное

точение осуществляется проходным

упорным резцом (![]() ),

имеющим

),

имеющим![]() и установленным по центру заготовки

(рис. 3.14,а).

и установленным по центру заготовки

(рис. 3.14,а).

При наличии двух

движений, из которых одно является

вращательным движением заготовки со

скоростью

![]() ,

а другое – поступательным движением

резца со скоростью

,

а другое – поступательным движением

резца со скоростью![]() ,

изменяется направление вектора

относительной скорости

,

изменяется направление вектора

относительной скорости![]() (см. рис. 3.13,б).

Траекторией движения каждой точки

режущей кромки является винтовая линия

с шагом

(см. рис. 3.13,б).

Траекторией движения каждой точки

режущей кромки является винтовая линия

с шагом

![]() ,

а поверхностью резания – винтовая

поверхность (см. рис. 3.14,б).

,

а поверхностью резания – винтовая

поверхность (см. рис. 3.14,б).

а)

б)

в)

а)

б)

в)

Рис. 3.14. Изменение углов и в процессе резания:

а) и б) при продольном точении; в) при работе отрезным резцом

Как показано на

рис. 3.14,в,

действительным следом плоскости резания

будет прямая линия

![]() (касательная к винтовой линии), составляющая

с теоретической плоскостью

(касательная к винтовой линии), составляющая

с теоретической плоскостью![]() угол

угол![]() .

Вследствие этого задний угол уменьшается,

а передний угол увеличивается на величину

.

Вследствие этого задний угол уменьшается,

а передний угол увеличивается на величину![]() ,

и кинематические углы в процессе резания

,

и кинематические углы в процессе резания

![]() и

и

![]() .

.

Величина

угла

![]() определяется из прямоугольного

треугольника (см. рис. 3.14,б):

определяется из прямоугольного

треугольника (см. рис. 3.14,б):

![]() .

.

Если же направление

движения подачи не совпадает с главной

секущей плоскостью (![]() ),

тогда угол

),

тогда угол![]() в этой плоскости определится по формуле

в этой плоскости определится по формуле

![]() .

.

Таким образом,

![]() .

.

Следовательно, кинематические углы в процессе резания

![]() ;

;

![]() .

.

Для обычных условий обработки резцами эти изменения углов незначительны, и ими можно пренебречь. Так, например, при обработке заготовки D = 50 мм с подачей s = 1 мм/об проходным упорным резцом с углом в плане φ = 90° величина tg = s/D = = 0,005, а = 22''. Но в некоторых случаях обработки, например, при нарезании резьбы с большим шагом, резании с большой подачей (s 5 мм/об), эти изменения более существенны, и с ними приходится считаться.

При работе отрезным

резцом, установленным по центру, в

результате сочетания вращательного

движения заготовки и поперечного

перемещения резца траекторией движения

точек режущей кромки является архимедова

спираль, касательная к которой

![]() будет действительной плоскостью резания

(см. рис. 3.14,в).

Чем ближе режущая кромка к центру

заготовки, тем круче спираль и тем больше

будет отклоняться касательная

будет действительной плоскостью резания

(см. рис. 3.14,в).

Чем ближе режущая кромка к центру

заготовки, тем круче спираль и тем больше

будет отклоняться касательная

![]() к спирали от плоскости резания

к спирали от плоскости резания![]() ,

касательной к окружности в статическом

состоянии. Вследствие этого кинематический

задний угол будет непрерывно уменьшаться,

т.е.

,

касательной к окружности в статическом

состоянии. Вследствие этого кинематический

задний угол будет непрерывно уменьшаться,

т.е.![]() .

То же самое будет наблюдаться с увеличением

подачи резца.

.

То же самое будет наблюдаться с увеличением

подачи резца.

Чтобы избежать трения задней поверхности резца о заготовку, необходимо заднюю поверхность отрезных резцов заточить так, чтобы действительный задний угол всегда был положительный.

Н

В

Р K

Изменение углов

резца за счет погрешности установки.

Рассмотрим, как влияет на углы резца

его установка относительно оси детали.

При наружном и внутреннем точении

(если

![]() и

и

в а) б)

![]() будет расположена вертикально, а основная

плоскость

будет расположена вертикально, а основная

плоскость

![]() – горизонтально и будет проходить через

ось заготовки О

(рис. 3.16,а).

В этом случае действительные углы

соответствуют статическим углам. Если

вершину резца установить выше или ниже

оси детали, то плоскость резания

– горизонтально и будет проходить через

ось заготовки О

(рис. 3.16,а).

В этом случае действительные углы

соответствуют статическим углам. Если

вершину резца установить выше или ниже

оси детали, то плоскость резания

![]() отклонится от вертикального положения

на угол

отклонится от вертикального положения

на угол![]() и займет положение

и займет положение

![]() (рис.

3.16,б, в).

Одновременно плоскость

(рис.

3.16,б, в).

Одновременно плоскость

![]() отклонится на такой же

угол

отклонится на такой же

угол

![]() и займет положение

и займет положение![]() .

В результате величина действительных

углов в процессе резания будет отличаться

от углов резца.

.

В результате величина действительных

углов в процессе резания будет отличаться

от углов резца.

Р

в)

а) установка по центру; б) выше центра; в) ниже центра

При наружном

точении с установкой резца выше оси

детали действительный передний угол

![]() увеличивается, а

увеличивается, а![]() уменьшается на угол

уменьшается на угол![]() ,

т.е.

,

т.е.

![]() ,

,

![]() .

.

При установке

резца ниже оси детали

![]() уменьшается, а

уменьшается, а![]() увеличивается, т.е.

увеличивается, т.е.

![]() ,

,![]() .

.

При внутреннем точении углы изменяются в обратном направлении:

при установке резца выше оси детали

![]() ,

,![]() ;

;

при установке резца ниже оси детали

![]() ,

,

![]() .

.

Угол

![]() можно определить из построения,

показанного на рис. 3.16

(исходя из условия, что

можно определить из построения,

показанного на рис. 3.16

(исходя из условия, что

![]() и режущая кромка параллельна оси

детали, т.е.

и режущая кромка параллельна оси

детали, т.е.![]() )

)

![]() ,

,

Рис. 3.17. Изменение

углов

в плане

![]() и

и![]() в зависимости

от положения оси резца

относительно оси заготовок

в зависимости

от положения оси резца

относительно оси заготовок

На рис. 3.17 показано

изменение углов в плане

![]() и

и

![]() в зависимости от положения оси резца

относительно линии центров станка.

Когда ось резца расположена под углом

в зависимости от положения оси резца

относительно линии центров станка.

Когда ось резца расположена под углом

![]() к оси центров, величина действительных

углов в плане изменится, а именно:

к оси центров, величина действительных

углов в плане изменится, а именно:

![]() ;

;

![]() .

.

Когда имеют место все рассмотренные причины, действительные углы лезвия резца в реальном процессе резания:

![]() ,

,

![]() .

.

В этих формулах

верхние знаки при

![]() относятся к резцу, установленному

выше, нижние – ниже линии центров станка.

относятся к резцу, установленному

выше, нижние – ниже линии центров станка.

Ключевые слова и понятия

Кинематическая схема резания, основная плоскость, главное движение, плоскость резания, движение подачи, главная секущая плоскость, обрабатываемая поверхность, рабочая плоскость, обра-ботанная поверхность, статические углы, поверхность резания, кинематические углы, рабочая часть инструмента, главный перед-ний угол, лезвие инструмента, главный задний угол, передняя поверхность, угол заострения, задняя поверхность, главный угол в плане, режущая кромка, вспомогательный угол в плане, коорди-натная система, угол наклона главной режущей кромки.