- •Введение

- •Г л а в а 1. Краткий исторический очерк развития науки о резании материалов

- •Гл а в а2. Инструментальные материалы

- •2.1. Требования к инструментальным материалам

- •2.2. Виды инструментальных материалов и области их применения

- •Содержание легирующих элементов в быстрорежущих сталях, %

- •Марки, химический состав и свойства вольфрамосодержащих твердых сплавов

- •Марки, химический состав и свойства безвольфрамовых твердых сплавов

- •Соответствие марок твердых сплавов международной классификации

- •Физико-механические свойства режущей минералокерамики

- •Сравнительные характеристики стм на основе нитрида бора

- •Распространенность инструментальных материалов

- •Основные свойства инструментальных материалов

- •2.3. Зарубежные марки быстрорежущих сталей

- •Химический состав быстрорежущих сталей

- •Быстрорежущие стали сша

- •Примеры применения быстрорежущих сталей

- •Быстрорежущие стали фрг

- •Типичный состав быстрорежущих сталей Великобритании

- •Марки быстрорежущих сталей Франции

- •Рекомендации по применению различных марок быстрорежущих сталей

- •Рекомендации по применению быстрорежущих сталей

- •2.4. Классификация металлокерамических твердых сплавов по iso

- •Соответствие отечественных марок твердых сплавов iso

- •Контрольные вопросы

- •Гл а в а3. Геометрические параметры режущей части инструмента

- •3.1. Кинематическая схема резания

- •3.2. Части и поверхности резца

- •3.3. Координатные плоскости

- •3.4. Геометрические параметры резца

- •Контрольные вопросы

- •Гл а в а4. Элементы резания и срезаемого слоя

- •4.1. Элементы резания

- •4.2. Геометрия срезаемого слоя

- •Следовательно, действительное сечение

- •4.3. Свободное и осложненное резание. Прямоугольное и косоугольное резание

- •Ключевые слова и понятия

- •Контрольные вопросы

- •Гл а в а 5. Физические основы процесса резания металлов

- •5.1. Процесс разрезания и резания

- •5.2. Процесс пластической деформации металлов

- •5.3. Основные методы экспериментального изучения процесса стружкообразования при резании металлов

- •5.4. Типы стружек. Различия в механизме их образования

- •5.5. Теоретический анализ процесса сливного стружкообразования

- •5.6. Кинематические соотношения при резании с образованием сливной стружки и скорость деформации

- •5.7. Нарост на режущем инструменте

- •5.8. Усадка стружки

- •5.8.1. Коэффициент усадки стружки

- •5.8.2. Относительный сдвиг и коэффициент усадки стружки

- •5.8.3. Зависимость усадки стружки от различных факторов

- •Гл а в а6. Напряженное состояние в зоне резания и силы резания

- •6.1. Напряженное состояние в переходной пластически деформируемой области

- •6.2. Система сил в условиях свободного резания

- •6.3. Длина контакта между стружкой и передней поверхностью инструмента. Напряженное состояние в зоне контакта

- •6.4. Касательные напряжения на плоскости сдвига

- •Сравнение величин интенсивности деформации при растяжении в шейке в момент разрыва образца и при резании

- •Физико-механические свойства ряда металлов и их сопротивление пластической деформации в условиях резания

- •Сравнение экспериментальных и расчетных значений сдв

- •6.5. Особенности трения в зоне контакта стружки с передней поверхностью инструмента

- •6.6. Факторы, обусловливающие величину угла скольжения

- •6.7. Взаимодействие задней поверхности инструмента с поверхностью резания. Силы на задней поверхности инструмента

- •6.8. Инженерные методы определения напряженно-деформированного состояния очага пластической деформации

- •Характер формирования заготовки в процессе резания.

- •Пластическое течение в зоне стружкообразования.

- •Контрольные вопросы

Соответствие отечественных марок твердых сплавов iso

|

По ISO |

По ГОСТ 3882–67 |

Области применения |

|

К01 |

BK2; ВК3М |

Для обработки чугуна, цветных металлов и их сплавов и неметаллических материалов |

|

К10 |

ВК6М | |

|

К20 |

ВК6 | |

|

К30 |

ВК4 | |

|

К40 |

ВК8 | |

|

М10 |

ТТ10К8А |

Универсальные марки |

|

М20 |

ТТ10К8В | |

|

Р01 |

Т30К4 |

Для обработки всевозможных сталей в отожженном и термически обработанном состоянии |

|

Р10 |

Т15К6 | |

|

P20 |

Т14К8 | |

|

P25 |

ТТ20К9 | |

|

P30 |

Т5К10 | |

|

P40 |

ТТ7К12; Т15К12В | |

|

P50 |

Т17К15 |

Большая номенклатура выпускаемых твердых сплавов позволяет всегда выбрать одну-две марки для любой подгруппы применения. Если одной подгруппе соответствуют две или три марки сплава, то надо отдать предпочтение наиболее прочной.

Ключевые слова и понятия

Твердость, прочность, теплостойкость, износостойкость, технологичность, легированные инструментальные стали, быстрорежущие стали, твердые сплавы, минералокерамика, углеродистые инструментальные стали, алмазы, композиты.

Контрольные вопросы

1. Перечислите основные группы и марки инструментальных материалов.

2. Какова теплостойкость различных групп инструментальных материалов?

3. Какие материалы предпочтительно выбирать для обработки сталей, чугунов, цветных металлов, при черновой обработке, при чистовой обработке?

4. Какие инструментальные материалы могут использоваться при обработке высокопрочных материалов, в закаленном состоянии?

5. Назовите области применения крупнозернистых и мелкозернистых твердых сплавов.

Гл а в а3. Геометрические параметры режущей части инструмента

3.1. Кинематическая схема резания

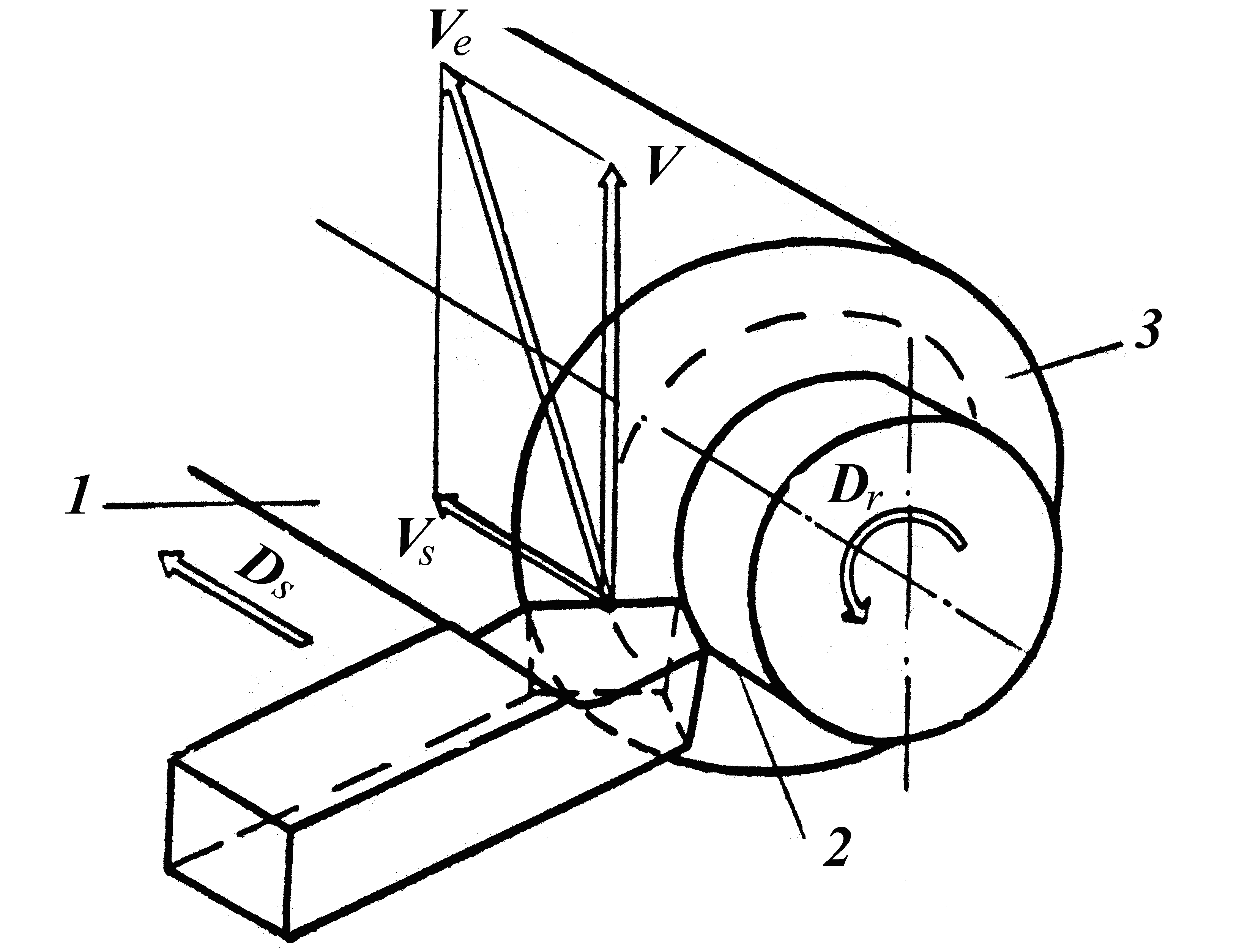

Для

того, чтобы инструмент мог удалить с

заготовки припуск, оставленный на

обработку, инструменту и детали сообщают

движения с определенными направлениями

и скоростями. Совокупность движений

инструмента и обрабатываемой заготовки,

необходимых для получения заданной

поверхности, называется кинематической

схемой резания.

Кинематические схемы основаны на

сочетании равномерных движений:

прямолинейных и вращательных. Одно из

движений, сообщаемых инструменту или

детали, называют движением резания, а

другое – движением подачи. Движением

резания называют

такое, которое необходимо для осуществления

процесса превращения срезаемого слоя

в стружку. Движением

подачи называют

такое, которое необходимо, чтобы указанный

процесс совершался непрерывно или

периодически. На рис. 3.1 и 3.2 изображены

схемы двух распространенных видов

обработки: строгания (см. рис. 3.1) и

продольного точения (см. рис 3.2). При

строгании (см. рис. 3.1) движением резания

![]() является

прямолинейное движение резца, а движением

подачи

является

прямолинейное движение резца, а движением

подачи

![]() –

прямолинейное движение заготовки,

совершаемое после каждого двойного

хода резца. Образование обработанной

поверхности при точении осуществляется

за счет относительного перемещения

резца и заготовки, включающего два

совместных движения: вращение заготовки

вокруг своей оси (главное движение

резания) и поступательное движение

резца вдоль оси заготовки (движение

подачи) (см. рис. 3.2).

–

прямолинейное движение заготовки,

совершаемое после каждого двойного

хода резца. Образование обработанной

поверхности при точении осуществляется

за счет относительного перемещения

резца и заготовки, включающего два

совместных движения: вращение заготовки

вокруг своей оси (главное движение

резания) и поступательное движение

резца вдоль оси заготовки (движение

подачи) (см. рис. 3.2).

Главное движение

резания

![]() – прямолинейное поступательное или

вращательное движение заготовки или

режущего инструмента, происходящее с

наибольшей скоростью в процессе

резания.

– прямолинейное поступательное или

вращательное движение заготовки или

режущего инструмента, происходящее с

наибольшей скоростью в процессе

резания.

Скорость

рассматриваемой точки режущей кромки

или заготовки в главном движении резания

называется скоростью

главного движения резания

![]() .

.

Рис. 3.1. Схема строгания

Рис. 3.2. Движения в процессе резания при обтачивании

Движение

подачи

![]() – прямолинейное поступательное или

вращательное движение режущего

инструмента или заготовки, скорость

которого меньше скорости главного

движения резания, предназначенное для

того, чтобы распространить отделение

срезаемого слоя материала на всю

обрабатываемую поверхность.

– прямолинейное поступательное или

вращательное движение режущего

инструмента или заготовки, скорость

которого меньше скорости главного

движения резания, предназначенное для

того, чтобы распространить отделение

срезаемого слоя материала на всю

обрабатываемую поверхность.

Скорость

рассматриваемой точки режущей кромки

в движении подачи называется скоростью

движения подачи

![]() .

.

Результирующее

движение резания

![]() –

суммарное движение режущего инструмента

относительно заготовки, включающее

главное движение резания

–

суммарное движение режущего инструмента

относительно заготовки, включающее

главное движение резания

![]() и движение подачи

и движение подачи![]() .

.

Скорость

рассматриваемой точки режущей кромки

в результирующем движении резания (см.

рис. 3.2) называется скоростью

результирующего

движения

резания

![]() .

.

В процессе срезания припуска на детали различают характерные поверхности: обрабатываемую, обработанную и поверхность резания. Обрабатываемой поверхностью 1 (см. рис. 3.1 и 3.2) называют такую поверхность заготовки детали, которая исчезает в результате снятия припуска. Обработанной поверхностью 2 называют поверхность, образовавшуюся на детали после снятия припуска. Поверхностью резания 3 называют поверхность, непосредственно образуемую режущей кромкой инструмента в процессе резания. Эта поверхность является переходной между обрабатываемой и обработанной поверхностями, она существует только во время резания и исчезает после окончания обработки. Поверхность резания, с геометрической точки зрения, образована совокупностью траекторий относительного рабочего движения инструмента. Поэтому ее форма определяется формой режущей кромки инструмента и сочетанием движений детали и инструмента в процессе резания. При строгании поверхность резания является плоскостью, а при продольном точении – конволютной винтовой поверхностью.