Инж.графика.., Матем..,История..,Химия.. / Инженерная графика / умк_Ярмолович_Инж графика_ч.2 к

.1.pdf

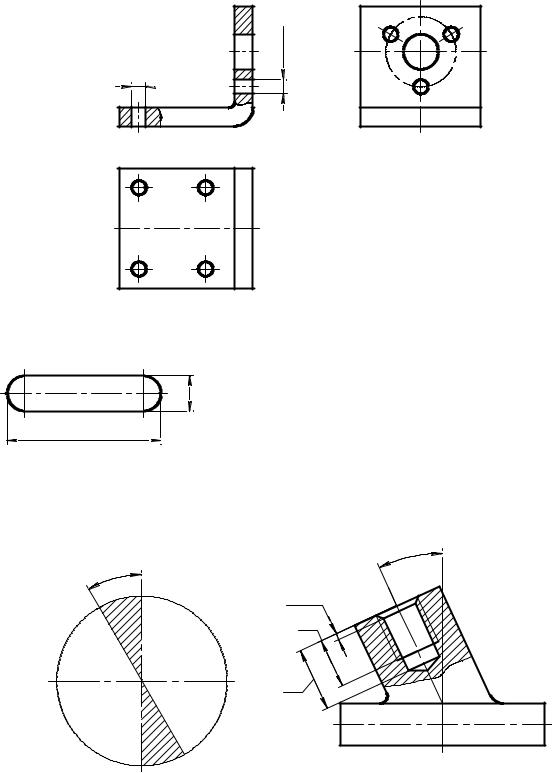

Если одинаковые элементы изделия расположены на разных поверх- ностях и показаны на разных изображениях, то количество этих элементов записывают отдельно для каждой поверхности (рис. 2.39).

3отв Ç6.

4отв.Ç6

|

|

|

Рис. 2.39 |

|

|

|

Допускается не наносить на чертеже раз- |

|

|

|

меры радиуса дуги окружности сопрягающихся |

|

|

|

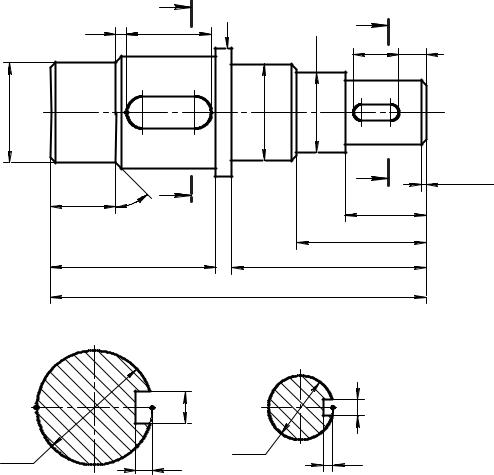

параллельных прямых (вид сверху шпоночного |

|

Рис. 2.40 |

паза) (рис. 2.40). |

|

|

Размерные числа линейных размеров при |

||

|

|

|

|

наклонах размерных линий, находящихся в зоне штриховки (рис. 2.41, а), |

|||

наносят, |

как показано на рис. 2.41, б. |

||

|

|

|

Å |

|

|

|

25 |

|

|

Å |

|

|

0 |

|

|

|

3 |

|

|

|

|

|

2•45Å |

|

|

|

15 |

|

|

|

18 |

|

|

а) |

б) |

|

|

|

Рис. 2.41 |

|

|

|

31 |

2.6. Размерные базы в машиностроении и нанесение размеров

Величина изображенной на чертеже детали и ее элементов определя- ется размерами, нанесенными на чертеже. Все размеры должны наноситься

встрогом соответствии с ГОСТ 2.307-68. Размеры одного и того же эле- мента должны наноситься один раз, при этом ставить их необходимо на том виде, где они будут наиболее понятны.

Следует также учитывать положение детали в механизме, взаимное положение их поверхностей. Поверхности, по которым деталь соприкаса- ется с другими деталями в изделии, называются рабочими. Они обычно подвергаются механической обработке и должны иметь одинаковый номи- нальный (расчетный) размер. Следует учитывать, что чем точнее выполнен размер детали, тем дороже стоит ее изготовление.

Поверхности, которые не касаются поверхностей других деталей, называются нерабочими (свободными) и не всегда обрабатываются.

Основой для простановки размеров являются условия работы детали

визделии (механизме) и технологический процесс ее изготовления.

Необходимым условием для создания работоспособного изделия являет- |

|||

ся правильный выбор размерных баз, которые согласно ГОСТ 21495-76 подраз- |

|||

деляются на конструкторские, технологические и измерительные. |

|||

Базой называется конструктивный элемент детали, от которого ве- |

|||

дется отсчет размеров детали. Это может быть поверхность или линия |

|||

(осевая, центровая). |

|

|

|

Совокупность поверхностей, линий или точек, определяющих поло- |

|||

жение детали в механизме, называют конструкторской базой детали. Для |

|||

правильной работы механизма необходимо обеспечить определенное вза- |

|||

А |

имное расположение деталей. |

||

|

Совокупность поверхностей, ли- |

||

|

|

||

|

ний или точек детали, по отношению к |

||

|

которым определяется положение рас- |

||

А |

сматриваемой поверхности в процессе |

||

ее механической обработки, называют |

|||

|

|||

|

технологической базой детали. Нане- |

||

|

сение размеров в данном случае согла- |

||

|

суется с последовательностью обра- |

||

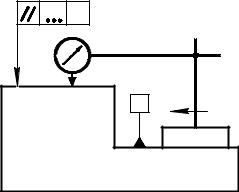

Рис. 2.42 |

ботки детали. |

||

Измерительная база определяет |

|||

|

|||

относительное положение заготовки или |

изделия и средств измерения |

||

(рис.2. 42). |

|

|

|

32

Технологические базы определяют положение заготовки или изделия при их изготовлении.

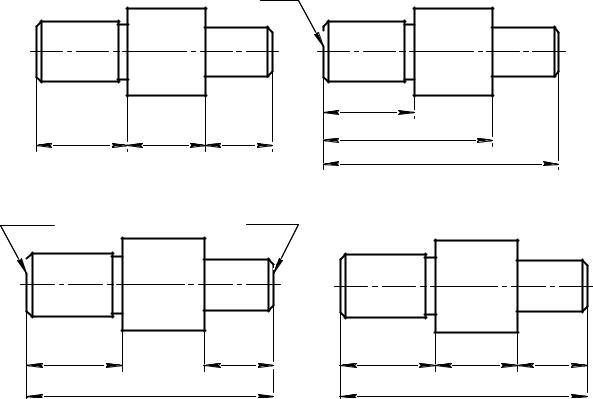

В зависимости от выбора размерных баз применяются три способа простановки размеров: цепной, координатный и комбинированный.

При цепном способе размеры отдельных элементов детали простав- ляют последовательно, как звенья одной цепи, т.е. от нескольких размер- ных баз (рис. 2.43, а). Данный метод применяется тогда, когда необходимо точно выдержать размеры отдельных ступеней (элементов) детали и когда наименее точными могут быть суммарные размеры звеньев цепочки. На точность выполнения размера 22 мм не влияют ошибки предыдущих раз- меров (30 мм и 26 мм).

Áàçà

30 |

26 |

22 |

|

а) |

Áàçà À |

Áàçà Á |

30 |

56 |

78 |

б) |

30 |

22 |

|

78 |

|

в) |

|

Рис. 2.43 |

30 |

26* |

22 |

|

78 |

|

|

г) |

|

Недостатком метода является то, что для получения суммарного раз- мера (30 мм + 26 мм = 56 мм) с повышенной точностью необходимо каж- дый размер (30 мм и 26 мм) выполнять с большой точностью, т.к. макси- мально возможная ошибка двух последовательных размеров равна сумме погрешностей каждой из них. Изготовление детали в данном случае ока- жется более дорогим, чем при способе нанесения размеров от базы.

33

Способ нанесения размеров от базы (координатный способ) приме- няется в тех случаях, когда необходимо обеспечить высокую точность рас- стояний ряда поверхностей от какой-либо одной базы (рис. 2.43, б).

В зависимости от конструкторских особенностей и технологических условий изготовления детали может быть принято несколько баз

(рис. 2.43, в).

В отдельных случаях для большего удобства пользования чертежом указывают размер, замыкающий размерную цепь, который по данному чертежу не выполняется. Такие размеры называются справочными, и возле цифры такого размера ставится знак «*», а в технических требованиях за- писывают: «*Размер для справок» (рис. 2.43, г).

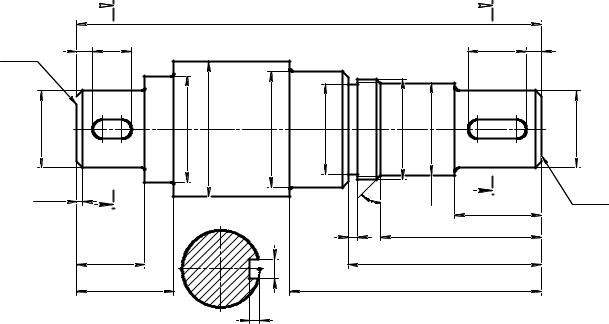

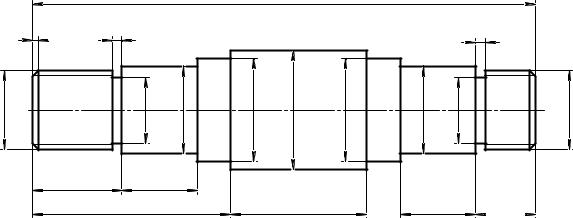

На рис. 2.44 изображен вал, у которого две базы (Б и В). От базы Б

проставлены размеры 45 мм, 83 мм, 100 мм |

и 130 мм, а от базы В – раз- |

||||||

меры 8 мм, 35 мм, 50 мм. |

|

|

|

|

|||

|

|

|

|

|

|

||

|

А |

А |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

240

База В |

8 |

20 |

|

|

Ç40 |

Ç55 |

Ç70 |

Ç60 |

Ç47 |

M52•2 |

3•45Å |

|

4 |

48Ç |

|

5Å |

|

|

3фаски |

А |

А-А |

|

|

|

5 |

83 |

35 |

100 |

10 |

|

50 |

130 |

30 8

Ç40

А |

База Б |

45 |

5

Рис. 2.44

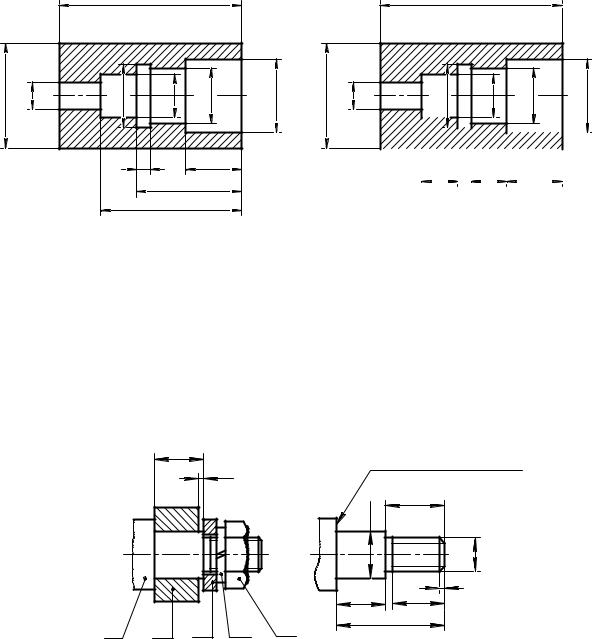

Комбинированный метод представляет собой сочетание цепного и координатного методов. Этот метод наиболее распространен. Его приме- няют при нанесении размеров с учетом конструкторских и технологиче- ских баз, когда основные размеры ставят от конструкторских баз, а сво- бодные – от технологических (рис. 2.45).

34

|

|

|

|

|

254 |

|

|

|

|

2,5•45Å |

5 |

|

|

|

|

|

|

|

5 |

2фаски |

|

|

|

|

|

|

|

|

|

M39•2 |

|

Ç36 |

Ç44 |

Ç52 |

Ç60 |

Ç52 |

Ç44 |

Ç36 |

M39•2 |

45 38

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

70 |

|

|

38 |

30 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 2.45

Для исправной работы механизма (сборочной единицы) необходимо обеспечить определенное взаимное расположение его деталей с учетом правильного выбора конструкторской базы и нанесения размеров.

Чтобы правильно нанести размеры на чертеже, требуется иметь пол- ные знания конструктивных особенностей детали и механизма, для кото- рого она предназначена, а также знать технологический процесс изготов- ления этой детали, что для студентов первых курсов может оказаться за- труднительным, особенно при выборе баз. В таких случаях следует больше обращаться к примерам, приведенным на рис. 2.43, 2.44, 2.45 в данном УМК, а также к учебной и справочной литературе.

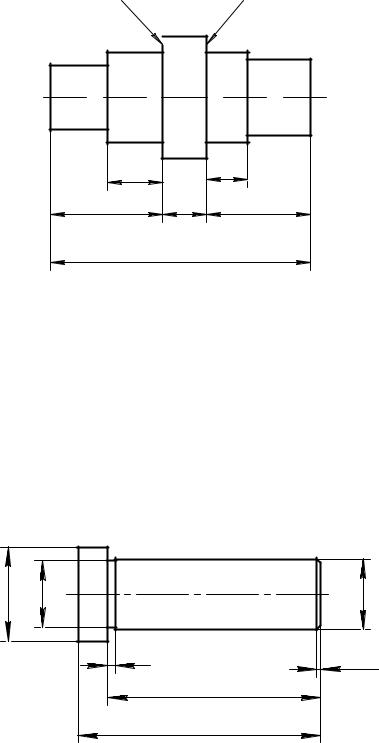

На рис. 2.46 показан пример нанесения размеров внутренних цилин- дрических поверхностей с учетом последовательности их обработки. Раз- меры нанесены от правого торца детали. Данный торец является одновре- менно конструкторской и технологической базой. Первым сверлят сквоз- ное отверстие наименьшего диаметра Ç10 мм. Далее выполняют расточ- ку Ç16 на глубину 53 мм. Затем выполняют расточку Ç21 мм на глубину 39 мм, затем – Ç28 мм на глубину 21 мм. Внутреннюю проточку шириной 5 мм выполняют расточным резцом с режущей кромкой, параллельной оси детали на расстоянии 39 мм от торца детали.

На рис. 2.46, б показан пример неправильного нанесения размеров. Нанесение размеров на чертежах деталей с учетом конструкторских

и технологических баз является сложной задачей. Это связано с тем, что конструкторские базы выявляются из условий взаимного расположения и взаимодействия деталей в изделии (механизме), а технологические выби- раются на основе имеющегося на предприятии оборудования и оптималь- ной технологии изготовления.

35

|

|

|

68 |

|

|

|

|

Ç40 |

Ç10 |

Ç24 |

Ç16 |

Ç21 |

Ç28 |

Ç40 |

Ç10 |

|

|

|

5 |

|

21 |

|

|

|

|

|

39 |

|

|

|

|

|

|

|

53 |

|

|

|

|

|

|

|

Правильно |

|

|

|

|

|

|

|

а) |

|

|

|

|

|

|

|

|

|

Рис. 2.46 |

|

|

68

Ç24 |

Ç16 |

Ç21 |

Ç28 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

|

|

|

|

5 |

13 |

|

|

21 |

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Неправильно

б)

Рассмотрим это на простом примере. На рис. 2.47, а изображена сбо- рочная единица, состоящая из оси (1), ролика (2), который должен свобод- но вращаться на оси и иметь ограниченное осевое перемещение, упорного кольца (3), пружинной шайбы (4) и гайки (5).

|

|

А |

Б |

Конструкторская база |

|

|

|

||

|

|

|

|

|

|

|

|

|

* |

|

|

|

|

Ç |

|

|

|

|

М |

|

|

|

|

А |

1 |

2 |

3 |

4 |

5 |

|

|

|

* Размер для справок |

|

|

|

а) |

|

б) |

|

|

|

|

Рис. 2.47 |

Основным размером, обеспечивающим зазор (Б) между роликом и кольцом, является размер А, который обеспечивает свободное вращение ролика на оси. Этот размер должен быть нанесен от конструкторской ба- зы, что показано на рис. 2.47, б.

На рис. 2.48 приведен пример нанесения размеров при двух конст- рукторских базах. Размеры, проставленные от конструкторских баз, долж- ны быть выполнены наиболее точно.

36

Конструкторская база А |

|

|

|

|

|

|

Конструкторская база Б |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

* |

* Размер для справок |

Рис. 2.48

Простановка размеров от конструкторских баз в ряде случаев значи- тельно усложняет изготовление деталей. На производстве нанесение раз- меров часто выполняют не от конструкторских, а от технологических баз, т.е. с учетом рациональной технологии обработки детали. Нанесение раз- меров при этом согласуется с последовательностью обработки детали. Рас- смотрим это на примере изготовления детали, показанной на рис. 2.49.

Ç48 |

Ç34 |

Ç36 |

|

4 |

2•45Å |

|

|

105 |

|

|

120 |

|

|

Рис. 2.49 |

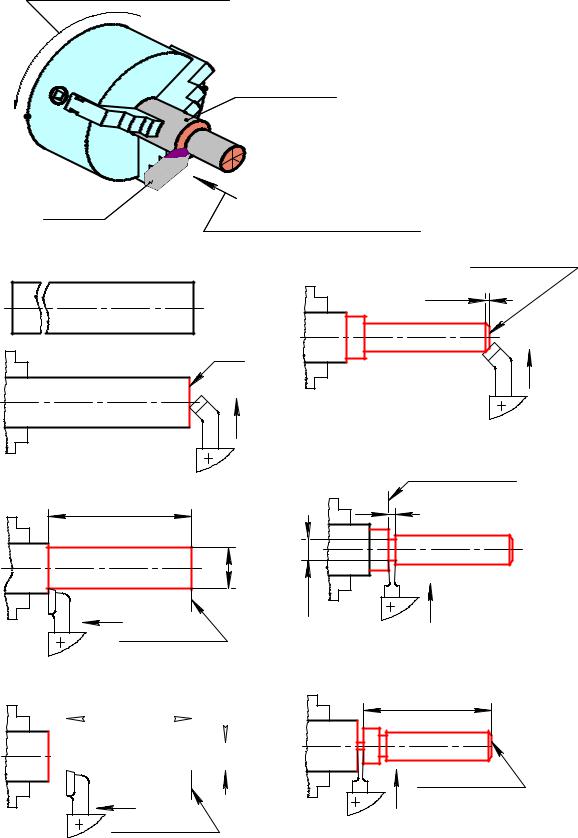

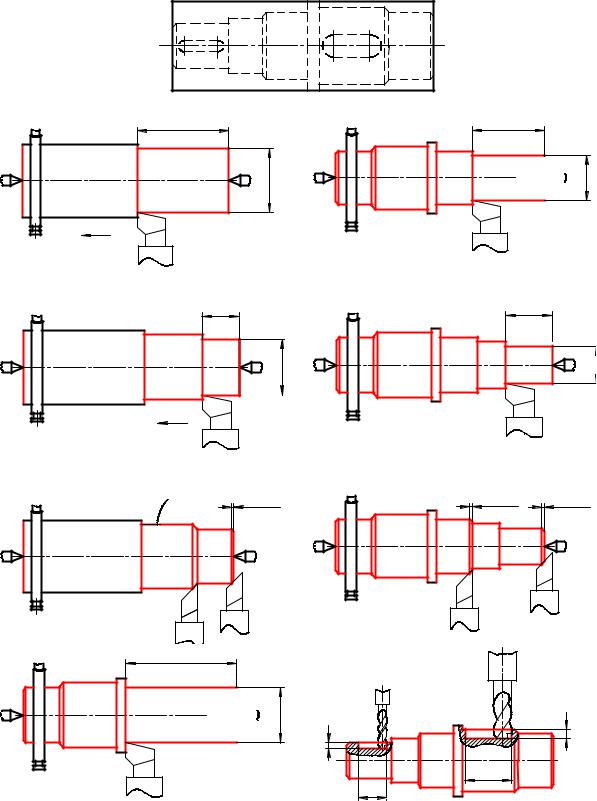

Заготовка детали закрепляется в трехкулачковом патроне и обраба- тывается на токарном станке (рис. 2.50).

Последовательность обработки по операциям показана на рис. 2.51. Режущий инструмент (резец) изображен в конечном положении обработки.

37

а)

б)

в)

г)

Направление вращения

Заготовка

Рис. 2.50

Резец |

|

Перемещение резца |

|

Перемещение |

|

|

|

|

|

|

|

Заготовка -круг Ç50 мм |

|

Снять фаску 2х45Å |

Технологическая |

|

|

2•45Å |

база |

|

|

|

|

Подрезать торец А |

À |

д) |

|

|

S |

||

|

|

|

|

|

|

S |

|

|

|

Проточить канавку шириной 4мм до Ç34мм. |

|

Проточить Ç48мм на длину 125мм. |

|

Технологическая |

|

|

база |

|

|

125 |

|

4 |

|

Ç48 |

е) |

|

Ç34 |

||

S |

||

S |

||

Технологическая |

|

|

база |

Отрезать деталь, выдержав размер 120 мм. |

|

Проточить Ç36 мм на длину 105 мм. |

||

|

|

|

105 |

|

|

|

|

|

6 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ç3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S

Технологическая база

120 |

ж) |

Технологическая

S база

S - направление подачи |

Рис. 2.51 |

|

38

Рассмотрим |

пример изготовления детали (рис. 2.52) за две установ- |

|||||

ки и при закреплении заготовки |

в центрах токарного станка. Данная тех- |

|||||

нология обработки отличается от предыдущей. Следовательно, и нанесе- |

||||||

ние размеров на чертеже будет другим. |

|

|

||||

|

|

|

Б |

Ç40 |

А |

|

|

4 |

|

26 |

|

||

|

|

|

|

|||

|

|

|

|

|

||

|

|

|

|

5 |

14 |

8,5 |

|

|

|

|

Ç2 |

|

|

Ç32 |

|

|

|

Ç30 |

|

|

|

|

|

|

|

|

|

|

|

Å |

|

|

А 25 |

1,6•45Å |

|

|

|

|

|

||

20 |

|

5 |

|

|

3 фаски |

|

|

4 |

Б |

|

|||

|

|

|

|

40 |

|

|

|

|

|

|

|

|

|

|

|

50 |

|

|

60 |

|

|

|

|

|

115 |

|

|

Б-Б |

|

|

А-А |

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

5 |

|

Ç35 |

|

|

5 |

Ç20 |

3 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

Рис. 2.52

На рис. 2.53 показана последовательность обработки по операциям: а) установить заготовку Ç40 мм в центрах и проточить ее до Ç35 мм

на длину 50 мм; б) проточить до Ç32 мм на длину 20 мм;

в) снять фаску 1,6× 45° и выполнить скос под углом 45°; г) переустановить заготовку другой стороной (повернуть на 180°) и

проточить до Ç30 мм на длину 60 мм; д) проточить до Ç25 мм на длину 40 мм;

е) проточить до Ç20 мм на длину 25 мм; ж) снять 2 фаски (1,6× 45°);

з) высвободить деталь из центров токарного станка и выполнить шпоночные пазы.

39

Окончательная простановка размеров данной детали показана на рис. 2.52. Нанесенные размеры согласуются с последовательностью обработки детали.

Заготовка – |

круг Ç40 мм |

а) |

д) |

50 |

|

Ç35 |

40

Ç25

Ç25

Направление подачи

б) |

е) |

20 |

25 |

Ç32 |

Ç20 |

Направление подачи

в)

45Å

60

г)

ж)

1,6•45Å

з)

3

Ç30

Ç30

14

Рис. 2.53

1,6•45Å 1,6•45Å

5 |

26 |

40