- •1. Кинематический расчет привода и выбор электродвигателя

- •1.1 Выбор электродвигателя

- •1.2. Кинематический расчет привода

- •2. Проектный расчет на прочность зубчатой передачи

- •2.1 Выбор материала шестерни и колеса

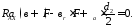

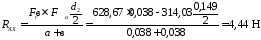

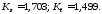

- •2.2. Определение допускаемых напряжений

- •2.2.1. Допускаемые контактные напряжения

- •2.2.2 Допускаемые напряжения изгиба зубьев

- •2.3. Проектный расчет на прочность закрытых цилиндрических зубчатых передач редукторов

- •3. Определение компоновочных размеров редуктора

- •4. Расчет шпоночного соединения под колесо на тихоходном валу редуктора

- •5. Расчет тихоходного вала редуктора

- •6. Выбор подшипников качения

5. Расчет тихоходного вала редуктора

Валы подразделяются на входные (быстроходные), выходные (тихоходные) и промежуточные. Большинство входных валов редукторов выполняют за одно целое с зубчатыми венцами (вал-шестерни) и червяками. Входные и выходные валы имеют выступающий из корпуса редуктора консольный участок, предназначенный для сопряжения с полумуфтой, шкивом, звездочкой и пр.

На валы от зубчатых и червячных колес, червяков, подшипников и других посаженных на них деталей передаются окружные, радиальные и осевые силы, создающие в поперечных сечениях продольные и поперечные силы, изгибающие и вращающие моменты. Таким образом, валы испытывают сложную деформацию – изгиба (растяжения-сжатия) и кручения. Продольные силы создают в сечениях вала нормальные напряжения растяжения или сжатия небольшой величины, поэтому они в расчетах не учитываются.

Действующие на вал силы распределены по длине ступицы, ширине подшипника. При проектном расчете считают эти силы сосредоточенными и приложенными на середине ширины зубчатого венца или подшипника. Эти сечения принимают за расчетные. По длине вала место приложения нагрузки зависит от расположения зубчатых колес, шкивов, муфт, звездочек и опор.

Исходные данные:

Силы, действующие на вал от косозубой цилиндрической передачи (определены при расчете передачи):

– окружная сила (действует в вертикальной

плоскости);

– окружная сила (действует в вертикальной

плоскости);

– радиальная сила (действует в

горизонтальной плоскости);

– радиальная сила (действует в

горизонтальной плоскости);

– осевая сила (действует в горизонтальной

плоскости);

– осевая сила (действует в горизонтальной

плоскости);

– вращающий момент на валу;

– вращающий момент на валу;

–

частота вращения вала;

–

частота вращения вала;

– диаметр делительной окружности

зубчатого колеса, установленного на

валу;

– диаметр делительной окружности

зубчатого колеса, установленного на

валу;

режим нагружения – постоянный;

– требуемый ресурс;

– требуемый ресурс;

– диаметр вала под подшипники;

– диаметр вала под подшипники;

– диаметр вала под колесо;

– диаметр вала под колесо;

Расстояние между опорами вала,

координаты точек приложения сил

определяются по эскизной компоновке

редуктора:

;

; ;

; .

.

Выходной вал редуктора соединен с приводным валом исполнительного механизма упругой муфтой.

Последовательность расчета

1) Определяем радиальную силу от муфты, действующую на консольный участок вала по формуле:

Принимаем действие этой силы в вертикальной

плоскости (как и силы

),

направленной на увеличение деформации

вала от силы

),

направленной на увеличение деформации

вала от силы .

.

2) Используя эскизную компоновку редуктора, составляем расчетную схему вала (рис. 7).

3) Определяем опорные реакции в горизонтальной плоскости XOZ(рис.7б).

Откуда

.

.

Откуда

.

.

Проверка правильности определения реакций:

4) Определяем опорные реакции в вертикальной плоскости YOZ(рис. 7в).

Откуда

.

.

Откуда

.

.

Проверка правильности определения реакций:

5) Определяем опорные реакции от силы

(рис. 7г).

(рис. 7г).

Откуда

.

.

.

.

Откуда

.

.

Проверка:

.

.

6) Суммарные реакции в опорах (приведенные в одну плоскость), которые будут использованы в качестве радиальных нагрузок при выборе подшипников качения:

Тогда,

;

;

.

.

7) Определяем изгибающие моменты в горизонтальной плоскости XOZ

(рис. 7б).

.

.

Тогда,

.

.

Тогда,

Определяем изгибающие моменты в вертикальной плоскости YOZ

(рис. 7в).

.

.

Тогда,

Определяем изгибающие моменты от силы

(рис. 7г).

(рис. 7г).

.

.

Тогда,

Определяем изгибающий момент в сечении С (под колесом).

Тогда,

8) Суммарный изгибающий момент в сечении под колесом (сечение С – наиболее нагруженное).

Рисунок 7 – Расчетная схема вала.

9) Принимаем: материал вала – сталь 45 и из табл. 4.1 [1,c.83] выписываем его механические характеристики:

Механическая обработка вала – тонкая обточка; вал не подвергается поверхностному упрочнению.

10) Расчёт на сопротивление усталости.

Для опасного сечения вала (сечение С) расчетный коэффициент запаса прочности определяем по формуле:

,

,

где

–

коэффициент запаса по напряжениям

изгиба,

–

коэффициент запаса по напряжениям

изгиба,

;

;

–

коэффициент запаса по напряжениям

кручения,

–

коэффициент запаса по напряжениям

кручения,

,

,

где

– пределы выносливости гладких образцов

при симметричном цикле изгиба и кручения;

– пределы выносливости гладких образцов

при симметричном цикле изгиба и кручения;

– коэффициент долговечности, учитывающий

режим нагружения и срок службы,

– коэффициент долговечности, учитывающий

режим нагружения и срок службы,

,

,

т. к.

,

то

,

то ;

;

–

суммарные коэффициенты, учитывающие

влияние всех факторов на сопротивление

усталости соответственно при изгибе и

кручении;

–

суммарные коэффициенты, учитывающие

влияние всех факторов на сопротивление

усталости соответственно при изгибе и

кручении;

где

– эффективные коэффициенты концентрации

напряжений при изгибе и кручении

соответственно, определяем по табл. 4.3

[1, с.96] в зависимости от вида концентраторов

напряжений: для ступенчатого перехода

с галтелью

– эффективные коэффициенты концентрации

напряжений при изгибе и кручении

соответственно, определяем по табл. 4.3

[1, с.96] в зависимости от вида концентраторов

напряжений: для ступенчатого перехода

с галтелью

(

,

, ,

, ):

):

при

;

;

;

;

для шпоночной канавки, выполненной

пальцевой фрезой:

Следовательно, большее влияние оказывает

концентратор напряжения переход с

галтелью

;

поэтому для расчета принимаем

;

поэтому для расчета принимаем

– коэффициент влияния абсолютных

размеров поперечного сечения вала

определяем по табл. 4.5 [1, с.98], принимаем

– коэффициент влияния абсолютных

размеров поперечного сечения вала

определяем по табл. 4.5 [1, с.98], принимаем ;

;

– коэффициент влияния шероховатости

поверхности определяем по табл. 4.6 [1,

с.98], принимаем

– коэффициент влияния шероховатости

поверхности определяем по табл. 4.6 [1,

с.98], принимаем ;

;

– коэффициент влияния упрочнения,

вводимый для валов с поверхностным

упрочнением, т.к. вал не подвергается

поверхностному упрочнению

– коэффициент влияния упрочнения,

вводимый для валов с поверхностным

упрочнением, т.к. вал не подвергается

поверхностному упрочнению .

.

Таким образом,

.

.

По формулам [1, c.94, ф. 4.14] определяем переменные (амплитудные) составляющие цикл изменения напряжений при изгибе и кручении соответственно:

где

– осевой и полярный моменты сопротивления

и определяем по формулам [1,c.94,

ф. 4.15]

– осевой и полярный моменты сопротивления

и определяем по формулам [1,c.94,

ф. 4.15]

;

;

.

.

Тогда,

Коэффициент запаса прочности:

.

.

Следовательно, вал удовлетворяет условию прочности на сопротивление усталости.