- •Глава 2. Датчики давления

- •2.1. Датчики давления на современном этапе

- •2.2. Основные типы чувствительных элементов датчиков

- •2.3. Тензометрические полупроводниковые чувствительные элементы

- •2.4. Схемы включения тензорезисторов

- •2.5. Тензорезистивные преобразователи

- •2.6. Кремниевые датчики

- •2.7. Характеристики и параметры мостовых тензорезисторных преобразователей давления

- •2.8. Балансировка мостовой схемы тензопреобразователей

- •2.9. Градуировка

- •2.10. Компенсация температурной погрешности

- •2.11. Технология изготовления интегральных тензопреобразователей

- •2.12. Некоторые применения датчиков давления

- •2.12.3. Интегральные кремниевые тензопреобразователи

- •2.12.5. Датчики аэрогазодинамических давлений

2.12.5. Датчики аэрогазодинамических давлений

Датчики предназначены для измерений нестационарных давлений на модулях, испытываемых в аэрогазодинамических установках в диапазоне от 0 – 0.022 МПа (0 – 0.22 кгс/см2) до 0 – 4.0 МПа (0 – 40 кгс/см2).

Требования, характеризующие условия применения:

1) температура окружающей среды от – 90 С до +100 С. Время воздействия температуры 10 мин;

2) воздействие синусоидальных вибраций до 100 м·с-2 в диапазоне частот 2000 Гц;

3) давление измеряемой среды от 0 до Рном.

Требования к электрическим параметрам:

1) питание датчиков давления должно осуществляться от источника постоянного тока напряжением (6.00.06) В;

2) электрическое сопротивление изоляции между корпусом датчика давления и контактами разъема при относительной влажности до 80 % и температуре окружающей среды (2510)С должно быть не менее 20 МОм;

3) номинальный выходной сигнал при воздействии номинального давления должен быть в пределах (10020) мВ;

4) величина сопротивления диагоналей мостовой схемы должна быть 0.47 – 1.8 кОм;

5) начальный выходной сигнал должен быть в пределах 5 мВ;

6) время готовности датчиков давления к работе 30 с.

Требования по надежности:

1) время непрерывной работы датчиков давления в рабочих условиях применения должно быть не более 10 мин. Перерыв между включениями 70 мин;

2) вероятность безотказной работы в условиях эксплуатации должна быть не менее 0.95;

3) назначенный ресурс работы датчиков давления в рабочих условиях применения – 1 ч, в нормальных условиях применения – 100 ч.

Рис. 2.33. Датчик аэрогазодинамических давлений:

1 – корпус; 2 – колодка; 3 – буса; 4 – элемент чувствительный; 5 – трубка

Устройство и принцип работы.

Основные части датчика давления показаны на рис.2.33.

Основным узлом датчика давления является чувствительный элемент поз. 4, состоящий из кристалла, прикрепленного к бусе из стекла ИХС–10 методом электростатического соединения. Кристалл выполнен в виде профилированной мембраны размером 3х3 мм ориентации (100) из монокристаллического кремния, на которой методом диффузии сформированы тензорезисторы, объединенные в мостовую схему.

Соединение тензомоста с колодкой поз. 2 осуществляется золотыми проводниками Кр. З л. 999.9 диаметром 0.05 мм, которые развариваются на контактные площадки схемы способом ультразвуковой сварки.

Датчик давления заканчивается разъемом РГС 7 ТВ, на плате установлены подстроечные резисторы начального UО и номинального UНОМ выходных сигналов.

Принцип

работы объясняется с помощью функциональной

схемы (рис. 2.34).

Деформация мембраны х

преобразуется в относительное изменение

сопротивления

![]() мостовой схемы, которое затем преобразуется

в выходной сигнал UВЫХ.

мостовой схемы, которое затем преобразуется

в выходной сигнал UВЫХ.

Р ис.2.34. Функциональная схема

датчика давления

ис.2.34. Функциональная схема

датчика давления

Для примера приведем расчет датчика аэрогазодинамических давлений.

Исходные данные:

1. Номинальное выходное напряжение

UВЫХ.НОМ.=(10020) мВ;

2. Напряжение питания

En=(6.00.06) B;

3. Номинальное действующее давление

РНОМ.=0.022 МПа;

4. Сопротивление тензорезисторов должно быть

R=(0.4801.8) кОм;

5. Диапазон рабочих температур

Т= – 90 +100С;

6. Материал чувствительного элемента датчика давления – кремний 1А2КЭФ 4.5/7.5–100.

В качестве измерительной схемы, преобразующей изменение сопротивления в изменение электрического сигнала, используем мостовую схему с четырьмя тензорезисторами. Использование четырех активных тензорезисторов увеличивает чувствительность датчика в четыре раза, кроме того, при этом происходит непосредственная (прямая) температурная его компенсация.

В качестве дополнительной (схемной) температурной компенсации используем включение термистора (R5) в диагональ питания моста, находящегося при той же температуре, что и тензорезисторы.

Для балансировки мостовой схемы используем резисторы R6 и R9. Для калибровки датчика используем в выходной цепи нагрузочное сопротивление RА=1 кОм (рис. 2.35).

Рис. 2.35. Схема электрическая датчика аэрогазодинамических давлений

Основные характеристики датчика давления:

1) чувствительность к давлению мембранного преобразователя с мостовой тензорезистивной схемой и источником питания с напряжением En определяется по формуле [35]

![]() (2.36)

(2.36)

2) температурный дрейф нуля

![]() (2.37)

(2.37)

Принимаем 0.2 %/10 C;

3) температурный коэффициент чувствительности датчика

![]() (2.38)

(2.38)

Принимаем =0.2 %/град;

4) форма упругого элемента.

При выборе формы упругого элемента необходимо учитывать следующее [81]:

а) по всей длине полупроводниковых тензорезисторов деформация от воздействия усилия должна быть постоянной;

б) уровень деформации выбирается так, чтобы при номинальной нагрузке и напряжении питания En = 6 B на выходе получалось напряжение 100 мВ.

Расчет упругого элемента.

На схему подается стабилизированное напряжение питания En=6 B, тогда при приведенных величинах сопротивлений на диагонали питания моста будет напряжение Un=0.6 En.

Деформацию N одного тензорезистора при номинальной нагрузке, когда все четыре плеча моста активны, можно определить

![]() (2.39)

(2.39)

где К – коэффициент тензочувствительности, для кремния равен 120.

Напряжение холостого хода моста должно быть на 12 % больше, так что для N окончательно получаем

![]()

При питании моста от источника напряжения

![]() (2.40)

(2.40)

где

R

– относительное изменение сопротивления,

равное![]()

![]()

В качестве упругого элемента используем плоскую круглую мембрану диаметром 3 мм, которая отличается малым пассивным объемом и высокой собственной частотой. Под плоской мембраной понимают мембрану, в которой ra/h 25, где ra – радиус мембраны, h – толщина мембраны.

Для расчета толщины используем формулу для вычисления изгибающего напряжения

![]() (2.41)

(2.41)

где Р – давление, равное 0.22 кгс/см2.

Изгибающее напряжение также равно

![]() (2.42)

(2.42)

где Е – модуль упругости материала 1.9·104 Н/мм2; N – деформация тензорезистора.

![]() (2.43)

(2.43)

Из формулы (2.41) находим толщину мембраны

![]()

Масса мембраны вычисляется по формуле

![]() (2.44)

(2.44)

где P – плотность материала мембраны из кремния, 2.32 г/см3.

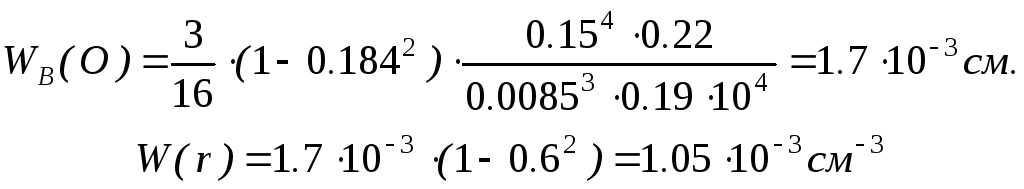

Прогиб W(r) жестко закрепленной по контуру плоской мембраны для W<<h составляет

(2.45)

(2.45)

где

![]() (2.46)

(2.46)

где

WВ(0)

– прогиб в центре мембраны; rа

– радиус мембраны

![]() =

0.6–0.8 для ориентации кристалла (100); r –

расстояние от центра мембраны до

резистора; n – коэффициент Пуассона,

равный 0.184.

=

0.6–0.8 для ориентации кристалла (100); r –

расстояние от центра мембраны до

резистора; n – коэффициент Пуассона,

равный 0.184.

Подставим значения в формулы (2.46) и (2.45)

Максимальное изгибающее напряжение на краю мембраны

![]() (2.47)

(2.47)

![]()

Отклонение от линейности для плоской мембраны вычисляется по формуле

![]() (2.48)

(2.48)

![]()

Найдем глубину травления мембраны по формуле [35]

![]() ,

(2.49)

,

(2.49)

где H1 – исходная толщина пластины, 400 мкм; H2 – глубина травления, мкм; h – толщина мембраны, 85 мкм.

![]()

Диаметр окна на фотошаблоне для получения мембраны находим из формулы

![]() (2.50)

(2.50)

где W1 – диаметр окна на фотошаблоне, мкм; W2 – диаметр мембраны, мкм;

![]()

Форма микропрофиля при травлении мембраны показана на рис. 2.36.

Расчет технологических режимов процессов диффузии для формирования тензорезисторов.

Для формирования тензорезисторов будем проводить диффузию бора в две стадии: загонки и разгонки.

Исходные данные для проведения загонки бора выбираются согласно известной методике [84]: Т1=1000C, NS=2·1020см-3, D1=5·10-14см2/c, t=10 мин.

Р ис.2.36.

Форма микропрофиля при травлении

мембраны

ис.2.36.

Форма микропрофиля при травлении

мембраны

Рассчитаем количество примеси при загонке, используя формулу

![]() (2.51)

(2.51)

где Ns– поверхностная концентрация при температуре загонки, см-3; D1– коэффициент диффузии при загонке, определяется по графику с учетом температуры, см2/с; t1– время загонки, с.

![]()

Для проведения разгонки бора выбираем температуру T2=1150C и время t2=40 мин.

Коэффициент диффузии при разгонке определяется по графику с учетом температуры и равен D2=6·10-13см2/с.

Условием образования р-n перехода является равенство концентраций примеси в исходной подложке NOи примеси N(x, t), полученной в результате разгонки. Из этого условия можно определить глубину залегания p-n перехода

![]() (2.52)

(2.52)

где D2– коэффициент диффузии при разгонке, см2/с; t2– время разгонки, с; No– концентрация примеси в пластине, см-3; Xj– глубина залегания р-n перехода, см.

Концентрацию примеси в пластине рассчитаем по формуле

![]() (2.53)

(2.53)

где е – заряд электрона, 1.6 · 10-19Кл;n– подвижность электронов (1450 см2/В·с);– удельное сопротивление материала пластины, 4.5 Ом·см.

![]()

Глубина залегания р-n перехода

![]() (2.54)

(2.54)

где

![]()

(2.55)

(2.55)

Для расчета поверхностного сопротивления воспользуемся номограммой для определения проводимостей полупроводниковых областей, полученных диффузией акцепторной примеси. Номограммы позволяют найти усредненную удельную объемную проводимость резистивного слоя в зависимости от поверхностной концентрации примесей N’s, концентрации примесей в исходном материале (эпитаксиальном слое) Noи глубины р-n перехода Xj[84].

В данном случае проводимость равна

=70 (Ом·см)-1.

Удельное сопротивление квадрата резистивного слоя

![]() Ом/

Ом/

Расчет геометрических размеров тензорезисторов.

Определим геометрические размеры тензорезисторов. Расчет начнем с определения их ширины. За ширину резистора принимают значение максимальной из следующих величин [85]

ВРАСЧ.max{BТЕХ.,ВТОЧН.,ВР}, (2.56)

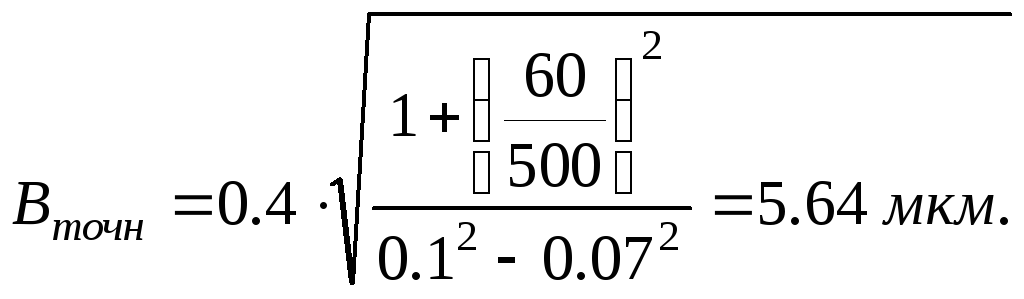

где ВТЕХ. – минимальная ширина резистора, определяемая разрешающей способностью технологических процессов (ВТЕХ.=3.54мкм); ВТОЧН. – минимальная ширина резистора, при которой точность его изготовления равна заданной, определяется из выражения

(2.57)

(2.57)

где В

– абсолютная погрешность ширины

резистивной полоски, обусловленная в

основном процессами фотолитографии.

Для типовых технологических процессов

можно приниматьВ

=0.4 мкм,![]() .

.

Минимальная ширина резистора ВРопределяется исходя из максимально допустимой рассеиваемой мощности по формуле

![]() (2.58)

(2.58)

где Ро– максимально допустимая мощность рассеивания, выбирается в зависимости от типа корпуса микросхемы и условий ее эксплуатации в пределах 0.54.5 Вт/мм2, в данном случае Ро=4.5 Вт/мм2; Р – средняя мощность, рассеиваемая резистором

Таким образом, ширина резистора должна быть не менеe 27 мкм. Ширина резистора на фотошаблоне

![]() (2.59)

(2.59)

где dok– толщина маскирующего слоя, равна 0,5 мкм; а – коэффициент, учитывающий боковую диффузию, равный 0.8 мкм; k – коэффициент, связывающий боковое подтравливание маскирующего окисла с его толщиной, равный 0.85 мкм; ho– толщина резистивного слоя, равная глубине залегания р-nперехода 2.4 мкм.

Вычислим ширину резистора на фотошаблоне

В=27-2·(0.85·0.5+0.8·2.4)=22.3 мкм.

Принимаем ширину резистора на фотошаблоне равной 23 мкм.

Длина резистора на фотошаблоне равна

![]() (2.60)

(2.60)

где Кф– коэффициент формы, который находится из выражения

![]() (2.61)

(2.61)

где КР– коэффициент, учитывающий растекание тока в контакте и равен 0.65 для контактов сложной конфигурации.

Коэффициент формы равен

![]()

Находим длину резистора на фотошаблоне I=23·7.03=161.69162 мкм.

Длина резистора на кристалле должна быть

![]() (2.62)

(2.62)

IP = 27 · 7.03 = 189.8 мкм.

Примем I = 190 мкм.

Для разработки фотошаблонов и топологического чертежа будем учитывать, что размеры контактного окна 4х4 мкм, размеры внешних контактных площадок 75х75 мкм.

Расчет номиналов балансировочных резисторов.

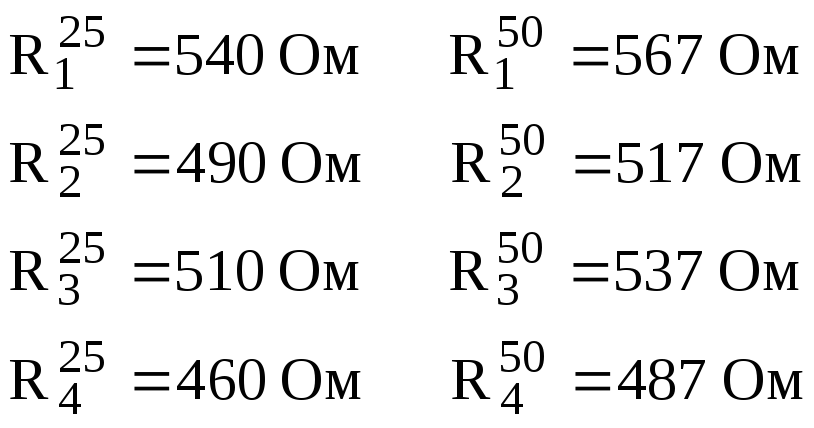

Балансировочные резисторы расположены согласно схеме электрической принципиальной (см. рис. 2.35).

В ходе технологического процесса по изготовлению тензорезистивного моста были получены следующие номиналы резисторов, измеренные при температуре Т=25 С и Т=50С

Для расчета ТКС резисторов воспользуемся следующей формулой

![]() (2.63)

(2.63)

где R1и R2– значение сопротивлений при разных температурах (50С и 25С соответственно), Ом.

Расчет величин 1 – 4вести с точностью до 6-го знака.

1=0.002;2=0.0022;3=0.021;4=0.0023.

По значениям ТКС и нижеследующим формулам рассчитаем значения контрольных соотношений, которые необходимы для дальнейшего расчета

(2.64)

(2.64)

В результате расчетов получаем: С1=0.826; C2=1.19; C3=0.8181; C4=1.2; C5=1.221; C6=0.8184.

Определим расчетную величину балансировочного сопротивления R6по формулам таблицы П.3.1 (приложение 3).

При контрольном соотношении С1>С5, С4>С6балансировочное сопротивление

![]() (2.65)

(2.65)

где k – температурный коэффициент, который определяется согласно таблице 1 приложения В по формуле

(2.66)

(2.66)

![]()

В результате получим

![]()

Определим величину шунтирующего сопротивления R6, подключаемого в первое плечо моста согласно таблице 1 приложения В с учетом контрольных соотношений

![]()

Фактические значения R6и R3выбираем как ближайшие значения из ряда резисторов С2–36 ОЖО.467.089 ТУ.

Установка заданного значения выходного напряжения, равного (10010) мВ, производится резистором R8. Значение резистора R8 подбирается с помощью магазина сопротивлений из резисторов типа ОЖО.467.089 ТУ.

Сопротивление терморезистора R5[35]

![]() (2.67)

(2.67)

где – температурный коэффициент чувствительности датчика, –0.2 %/град; к– ТКС терморезистора, –0.22 %/град; Rм– сопротивление моста.

Сопротивление моста вычисляется по формуле [81]

![]() (2.68)

(2.68)

![]()

Подставим все значения в формулу (2.67) и получим

![]()

Принимаем сопротивление терморезистора R5равным 5000 Ом.

Резистор R5изготавливается на кристалле в непосредственной близости от терморезистора с помощью ионного легирования. Параметры процесса рассчитываются по известной методике [84].

При изготовлении резисторов R6и R9на кристалле производится расчет параметров технологических процессов диффузии и геометрических размеров резисторов аналогично расчету терморезисторов.

Примерный маршрут изготовления чувствительного элемента

с мембраной для датчика давления

1. Химическая обработка пластин в смеси Каро (Н2О : Н2SО4=1:3) с последующей отмывкой в деионизованной воде в течение 4–6 минут.

2. Термическая обработка пластин в диффузионной печи при температуре Т=(11501)С в течение t=12020 мин до толщины SiO2 0.20.27 мкмв атмосфере сухого кислорода.

3. Фотолитография по двуокиси кремния со вскрытием окон для формирования терморезисторов ионным легированием.

Провести контроль ширины терморезисторов на микроскопе

В=(502) мкм

4. Ионное легирование бором для формирования р-областей. Энергия 80–100 кэВ, доза облучения 330 мкКл/см2, удельное сопротивление слоя=1000–2000 Ом/. Диффузант – флюбор ОСТ6–02–4–83.

5. Межоперационная обработка пластин перед окислением в перекисно-аммиачном растворе.

6. Термическая обработка пластин при температуре Т = (12001)С в течение t=360 мин до толщины окисла 0.8 мкм.

7. Фотолитография по окиси кремния со вскрытием окон для формирования тензорезисторов

ширина тензорезистора (232)мкм.

8. Контроль удельного поверхностного сопротивления на пластине в технологической области

S= 10001200 Ом/.

9. Межоперационная очистка пластин перед проведением операции диффузии.

10. Загонка бора для формирования области р-типа при температуре Т=(10002)С в течение t=105 мин.

11. Термическая обработка пластин при Т=(8505)С в течение t=315 мин.

12. Снятие примесно-силикатного стекла.

Травитель – см. приложение 3 (П3).

13. Межоперационная обработка перед разгонкой бора.

14. Разгонка бора при температуре Т=(11502)С в сухом кислороде в течение t=(51) мин, во влажном кислороде в течение t=(3510) мин, до получения диффузионных областей сS=60 Ом/ и глубины залегания р-nперехода (2.40.05) мкм.

15. Фотолитография для вскрытия контактных окон в окисле к областям резисторов.

16. Межоперационная обработка пластин перед напылением проводящего слоя.

17. Напыление пленки сплава Al + (1%) Si толщиной (11.6) мкм. Температура подложки 200С.

18. Фотолитография по сплаву алюминий–кремний для формирования контактных площадок и разводки. Клин травления не более 1.5 мкм, уход размеров не более 2 мкм. Травитель алюминия – согласно табл. П.4.1 (приложение 4).

19. Разбраковка кристаллов по электропараметрам. Номиналы резисторов и токи утечки должны соответствовать КД.

20. Межоперационная обработка пластин.

21. Вжигание алюминия в холодной зоне диффузионной печи для формирования надежных контактов между контактными площадками и диффузионными кремниевыми слоями при температуре Т=(5501)С в течение 10 мин в атмосфере азота.

22. Напыление пленки V–Cu для формирования защитного покрытия при травлении мембраны на обе стороны пластины: адгезионный ванадий с S=(180220)Ом/, пленка меди толщиной (15)мкм.

23. Гальваническое осаждение пленки меди толщиной 1.5 мкм на обе стороны пластины с целью защиты рабочей части пластины при травлении мембраны.

24. Двухсторонняя фотолитография для формирования окна в пленке V–Cu с непланарной стороны пластины. Травитель меди и ванадия (см. табл. П.4.1).

25. Удаление маски фоторезиста плазмохимическим травлением в атмосфере кислорода.

26. Травление пленки SiO2и монокристаллического Si на глубину

H2 = H1 – H3,

где Н1– исходная толщина пластины, мкм; Н2 – глубина травления, мкм; Н3– толщина мембраны в соответствии с требованиями КД.

Контролировать толщину мембраны с учетом толщины осажденной меди.

27. Травление пленки меди и пленки ванадия со всей поверхности пластины.

28. Межоперационная очистка пластин.

29. Напыление пленки Al толщиной 0.6 мкм на непланарную сторону пластины для проведения операции электроэрозионной резки.

30. Контроль внешнего вида кристаллов с отметкой бракованных маркировочными чернилами с последующей сушкой при температуре Т=(7010)С в течение t = (255) мкм.

31. Нанесение фоторезиста ФН–11СК на планарную сторону пластины с целью защиты сформированной схемы от повреждений во время электроэрозионной резки.

32. Электроэрозионная резка пластин для разделения их на кристаллы. В качестве рабочей жидкости используется 0.04 % раствор азотистого натрия, в качестве электрода – проволока ДКРНМ 0.1КТЛ63.

33. Травление пленки Al с обратной стороны кристаллов. Травитель Al (см. табл. П.4.1).

34. Очистка кристаллов в ацетоне.

35. Разбраковка кристаллов по электропараметрам проводится с помощью промежуточной тары и вакуумных пинцетов с использованием высокопроизводительного контрольного оборудования. Одновременно производится контроль внешнего вида на соответствие требованиям КД и ТД, после чего кристаллы идут на операции сборки в корпус датчика.