- •Учебно - методический комплекс

- •Наименование тем лекционных занятий

- •Лабораторные работы по дисциплине

- •Методические указания к изучению дисциплины

- •Структура учебного курса

- •Глава 1. Особенности датчиковой аппаратуры

- •1.1. Понятие «датчик». Классификация датчиков

- •1.2. Характеристики датчиков

- •1.3. Метрологическое обеспечение датчиков

- •Температура

- •1.4. Принципы выбора датчиков

- •Глава 2. Принципы преобразования в датчиках

- •2.1. Реостатные преобразователи

- •2.2. Индуктивные и трансформаторные преобразователи

- •2.3. Струнные и стержневые преобразователи

- •2.4. Ультразвуковые преобразователи

- •Скорость распространения в твердом теле

- •2.5. Индукционные преобразователи

- •2.6. Термоэлектрические преобразователи

- •2.7. Пьезоэлектрические преобразователи

- •2.8. Преобразователи с устройствами пространственного кодирования

- •2.9. Гироскопические приборы и устройства

- •2.9.1. Трехстепенные гироскопы

- •2.9.2. Двухстепенные гироскопы

- •Глава 3. Волоконно-оптические датчики

- •3.1. Взаимодействие оптического излучения с оптическими средами

- •3.2. Принципы преобразования в волоконно-оптических датчиках физических величин

- •3.3. Амплитудные вод (вод с модуляцией интенсивности)

- •3.4. Волоконно-оптические датчики поляризационного типа

- •3.5. Волоконно-оптические датчики на основе микромеханических резонаторов, возбуждаемых светом

- •3.6. Характеристики микрорезонаторных вод физических величин

- •3.7. Оптическое мультиплексирование вод физических величин

- •3.8. Волоконно-оптические гироскопы

- •3.9. Оптические элементы, используемые в волоконно-оптических датчиках

- •Глава 4. Особенности проектирования датчиков давления

- •4.1. Задачи измерения давления

- •4.2. Принципы построения аналоговых и дискретных датчиков давления

- •4.3. Воздействие влияющих факторов на датчики давления

- •4.4. Динамические погрешности при измерении переменных давлений

- •4.5. Особенности эксплуатации и монтажа датчиков давления

- •Глава 5. Датчики температуры и тепловых потоков

- •5.1. Физические основы температурных измерений

- •Значения длин волн, соответствующих спектральному максимуму излучения и полная спектральная светимость для различных температур абсолютно черного тела

- •5.2. Погрешности температурных измерений контактными датчиками

- •5.3. Основные задачи измерений тепловых потоков

- •5.4. Классификация датчиков теплового потока

- •5.5. Физические модели «тепловых» датчиков теплового потока

- •5.6. Бесконтактные измерители температуры

- •5.7. Тепловые фотоприемники

- •5.8. Применение пироэлектриков

- •Глава 6. Компоненты и датчики, управляемые магнитным полем

- •6.1. Магнитоупругие преобразователи

- •6.2. Гальваномагниторекомбинационные преобразователи

- •6.3. Датчики Виганда

- •Глава 7. Особенности проектирования и применения биологических, химических, медицинских датчиков

- •7.1. Биосенсоры

- •7.2. Датчики газового состава

- •7.3. Химические измерения

- •7.4. Медицинские датчики

- •Глава 8 «интеллектуальные» датчики

- •8.1. Особенности «интеллектуальных» датчиков физических величин

- •8.2. Функциональные возможности и требования, предъявляемые к «интеллектуальным» датчикам

- •8.3. Микропроцессорные модули для интеллектуальной обработки информации

- •8.4. Измерительный канал «интеллектуальных» датчиков

- •8.5. Основные критерии выбора микроконтроллера

- •8.6. Универсальный интерфейс преобразователя

- •8.7 Стандартизация интерфейсов «интеллектуальных» датчиков (семейство ieee р 1451)

- •8.8. Коррекция ошибок в «интеллектуальных» датчиках

- •8.9. Перспективы разработки и производства изделий интеллектуальной микросенсорики в Республике Беларусь

- •8.10. Примеры реализации «интеллектуализации» датчиков

- •Глава 9. Сопряжение преобразователей с измерительной аппаратурой

- •9.1. Схемы соединений измерительных преобразователей

- •9.2. Температурная компенсация тензометров

- •9.3. Температурная компенсация с помощью мостовых схем

- •9.4. Установка тензометров

- •9.5. Шумы

- •9.6. Защитные кольца

- •9.7. Случайные шумы

- •9.8. Коэффициент шума

- •Глава 10 особенности исполнения и испытаний датчиков

- •10.1. Исполнение в зависимости от воздействия климатических факторов внешней среды

- •10.2. Исполнение в зависимости от степени защиты от воздействия твердых тел (пыли) и пресной воды

- •10.3. Исполнение в зависимости от устойчивости к воздействию синусоидальной вибрации

- •10.4. Надежность датчиков

- •Литература

- •Содержание

- •Глава 1. Особенности датчиковой аппаратуры 81

- •Глава 2. Принципы преобразования в датчиках 110

- •2.9.1. Трехстепенные гироскопы 171

- •2.9.1.6. Вибрационный гироскоп 176

- •2.9.2. Двухстепенные гироскопы 177

- •Глава 3. Волоконно-оптические датчики 182

- •Глава 4. Особенности проектирования

- •Глава 5. Датчики температуры и

- •Глава 6. Компоненты и датчики,

- •Глава 7. Особенности проектирования

- •Глава 8 «интеллектуальные» датчики 347

- •Глава 9. Сопряжение преобразователей

- •Глава 10 особенности исполнения и

5.2. Погрешности температурных измерений контактными датчиками

Погрешности температурных измерений разобраны во многих монографиях и публикациях, число которых исчисляется сотнями и даже тысячами [58,59,60]. Здесь рассмотрим эту проблему кратко, упрощенно, схематично на основе наиболее типичных измерительных ситуаций. Главная цель этого рассмотрения ориентация на правильный выбор датчика, осмысленная, целесообразная организация измерительного эксперимента, обеспечивающая снижение; неизбежных погрешностей, а также возможность приближенной их оценки.

Будем рассматривать здесь только погрешности теплового происхождения, обусловленные различными теплофизическими характеристиками датчика и измеряемого объекта, а также влиянием на формирование температурного поля датчика не только основного вида теплопередачи, благодаря которому температура чувствительного элемента датчика должна быть равна измеряемой температуре объекта, но и побочных видов теплопередачи, искажающих температурное поле датчика. Указанные причины приводят к тому, что при измерении стационарных температур установившееся значение температуры датчика отличается от измеряемой температуры объекта. Это отличие и есть погрешность, обусловленная побочными видами теплопередачи.

При измерении нестационарных температур добавляется погрешность, которую принято называть динамической, обусловленная термической инерцией датчика. И в эту погрешность вносят свой вклад побочные виды теплопередачи.

Кроме того, при наличии внешних источников энергии, в случае их взаимодействия с датчиком, возможно также искажение температуры датчика, носящее характер дополнительного нагрева, формирующего соответствующую погрешность датчика. К числу таких погрешностей относятся погрешности, обусловленные преобразованием кинетической энергии скоростного газового потока при его торможении на датчике в энтальпию датчика, а также нагрев чувствительного элемента термометра сопротивления измерительным током.

Как уже отмечалось, измерение температуры поверхностей элементов конструкции осуществляется термометрами сопротивления и термопарами. Погрешности таких измерений тем меньше, чем меньше размеры датчика, чем меньше его собственная теплоемкость и термическое сопротивление, а также чем меньше влияние побочных видов теплопередачи (в данном случае основным процессом теплопередачи является кондуктивный теплообмен между измеряемой поверхностью и датчиком).

Рассмотрим измерение температуры пластины толщиной L0 плоским термометром сопротивления. По обе стороны пластины реализуются условия, представленные на рис. 5.3,a. Здесь α1 и α2 коэффициенты конвективного теплообмена поверхностей пластины со средой; Т1 и Т2 температура среды; ТС1 и ТС2 температура поверхностей пластины; ld толщина датчика. И датчик, и пластина, имеют соотносительно конечную толщину ld и l0, остальные размеры неограниченные. Таким образом, предполагается, что случай б) соответствует случаю расположения датчика со стороны, противоположной источнику нагрева, случай в) со стороны источника нагрева, а установка датчика не меняет коэффициенты теплообмена α1 и α2.

Предполагается, что температура, измеряемая датчиком, соответствует размещению чувствительного элемента в его центральном сечении (LD/2).

Обозначим через Λ0 и Λd коэффициенты теплопроводности пластины и датчика соответственно.

П ри

измерении стационарной температуры

пластины погрешность имеет вид:

ри

измерении стационарной температуры

пластины погрешность имеет вид:

для случая б):

(5.12)

(5.12)

для случая в):

(5.13)

(5.13)

Поскольку Ld/Λd = Pd, L0/Λ0 = P0 термические сопротивления датчика и пластины соответственно, можно переписать приведенные соотношения погрешности в терминах термических сопротивлений: случай б):

(5.14)

(5.14)

![]() (5.15)

(5.15)

При измерении нестационарных температур выражения для установившихся погрешностей в предположении, что измеряемая температура поверхности меняется по линейному закону ТС =T0 + bτ и α2=0, имеют вид:

случай б):

(5.16)

(5.16)

случай в):

(5.17)

(5.17)

где

![]() (5.18)

(5.18)

(5.19)

(5.19)

Предположение о равенстве нулю коэффициента теплообмена со стороны, противоположной источнику нагрева, означает предположение об адиабатической изоляции пластины, т.е. предполагается, что все поступающее в нее тепло расходуется на ее нагрев. Случай этот в первом приближении реализуется при введении физической изоляции пластины со стороны, противоположной источнику нагрева, либо при весьма малых коэффициентах теплообмена (спокойный воздух, разреженная среда при полетах на больших высотах). Именно благодаря такому предположению, удалось получить столь простые выражения Туст.

Если пластинка тонка, а материал ее имеет высокий коэффициент теплопроводности, то ΔTуст почти не зависит от термического сопротивления пластины. Зависимость ΔTуст от α1 носит гиперболический характер заметная зависимость при малых значениях α1 и практически исчезает зависимость при α1>1000 Вт/м2град. Таким образом, значение погрешности в основном определяется теплофизическими параметрами датчика. Эти параметры для основных армирующих материалов поверхностных термометров сопротивления приведены в табл. 5.4.

Таблица 5.4

Значения Сd, Pd для материалов, армирующих поверхность термометров сопротивления

|

Материал армирования ЧЭ |

Сd,Вт/м2К |

Pd, м2/Вт |

|

Винифлекс Стеклолакоткань Эмаль КЭ-6 Слюда в никелевых обкладках |

0,025 0,032 0.056 0,16 |

1,3 0,32 0,28 4,4 |

Погрешность измерения температуры пластины термопарой рассмотрим для случая, представленного на рис. 5.4.

П ластина

толщинойL0

находиться в теплообмене с окружающей

средой по обе стороны пластины.

Соответственно коэффициенты теплообмена

со средой α1

и α2

и температура среды Т1

и Т2.

Радиус термоэлектродов термопары rd

,

теплопроводность термоэлектродов

принимается одинаковой

Λd.

ластина

толщинойL0

находиться в теплообмене с окружающей

средой по обе стороны пластины.

Соответственно коэффициенты теплообмена

со средой α1

и α2

и температура среды Т1

и Т2.

Радиус термоэлектродов термопары rd

,

теплопроводность термоэлектродов

принимается одинаковой

Λd.

Влияние термопары рассматриваем как действие источника тепла Q, занимающего в пластине область объемом πR2 L0 ( R- радиус источника).

Тогда температура пластины в зоне, удаленной от действия источника,

(5.20)

(5.20)

Влияние термопары рассматриваем как действие источника тепла Q, занимающего в пластине область объемом πR2 L0 ( R- радиус источника).

Тогда температура пластины в зоне, удаленной от действия источника,

(5.21)

(5.21)

и относительная погрешность

(5.22)

(5.22)

где K0 (μ), K1 (μ) – модифицированные функции Бесселя нулевого и первого порядка;

(5.23)

(5.23)

(5.24)

(5.24)

– коэффициент теплообмена термоэлектродов термопары. Здесь δиз и Λиз – соответственно толщина и коэффициент теплопроводности изоляции термоэлектродов термопары; αd – коэффициент теплообмена термоэлектродов с окружающей средой;

(5.25)

(5.25)

Погрешности термопары для случая, представленного на рис. 5.4, являются предельными. Они могут быть значительно снижены, если термоэлектроды сначала прокладываются по измеряемой изотермической поверхности на достаточной длине (критерием достаточности является отношение l/rd >50), а затем уже отходят от поверхности.

Рассмотрение погрешностей датчика, измеряющего температуру среды, сведем к общей схеме, представленной на рис. 5.5. Среда может быть как газом, так и жидкостью.

Обозначения

на рис. 5.5 Тср

–

температура измеряемой среды;

Td

– температура,

измеренная датчиком; Тст

– температура корпуса датчика.

Предполагается, что Тср

>Td

>Tст

>Tк

αср

-

коэффициент

конвективного теплообмена между средой

и датчиком; εd,

εст

– коэффициенты черноты поверхности

датчика и стенки; qконв,

qконд,

qрад

– конвективный, кондуктивн ый,

радиционный тепловые потоки ( два

последних характеризуют тепловые потери

датчика для рассматриваемой измерительной

ситуации);Vср

– скорость

набегающего потока.

ый,

радиционный тепловые потоки ( два

последних характеризуют тепловые потери

датчика для рассматриваемой измерительной

ситуации);Vср

– скорость

набегающего потока.

Для упрощения рассмотрения распределение температуры и скорости среды в магистрали принимается равномерным. Датчик рассматривается как стержень с равномерным распределением теплофизических характеристик (для реальных конструкций должны быть приняты эффективные значения). Стержень и является измерителем температуры среды. В стационарном случае, если бы отсутствовали теплопотери от стержня к более холодному корпусу (qконд) и потери, обусловленные лучеиспусканием к более холодным стенкам (qрад) и если бы при этом отсутствовали погрешности, обусловленные торможением, то датчик измерял бы температуру среды. Если температура среды меняется во времени, то имеет место и динамическая погрешность, обусловленная термической инерцией датчика. Реально же погрешности датчика формируются перечисленными компонентами:

![]() (5.26)

(5.26)

Совместное проявление погрешностей, обусловленных кондуктивными теплопотерями и динамической, можно назвать статико-динамической погрешностью

![]()

![]() (5.27)

(5.27)

При сформулированных упрощениях эта погрешность

(5.28)

(5.28)

(предполагается скачкообразное изменение температуры на датчике до Тср от первоначального значения Тd(0)=0). Здесь

(5.29)

(5.29)

– температура

конвективного нагрева датчика; ![]() –удельная

теплоемкость, удельный вес, площадь

поперечного сечения стержня датчика;

–удельная

теплоемкость, удельный вес, площадь

поперечного сечения стержня датчика;

(5.30)

(5.30)

– температура кондуктивного теплообмена стержня датчика; а – эффективный коэффициент температуропроводности стержня датчика; L длина стержня.

Видно, что наличие теплоотвода от стержня к корпусу датчика приводит к образованию статической погрешности

(5.31)

(5.31)

Видно также, что динамическая погрешность уменьшается при наличии кондуктивного теплообмена.

В самом деле, темп изменения температуры стержня датчика

![]() (5.32)

(5.32)

а термическая инерция есть величина, обратная темпу.

В зависимости от условий теплообмена и структуры стержня

, (5.33)

, (5.33)

где ψ(αdk) коэффициент неравномерности температурного поля стержня; adt, коэффициент «кондуктивной теплоотдачи» стержня; Ф тепловой фактор. Поскольку

(5.34)

(5.34)

то

(5.35)

(5.35)

Величина, обратная темпу М называется коэффициентом термической инерции

ε = 1/М, (5.36)

а зависимость ε(adk) характеристической кривой термической инерции.

Таким образом, погрешность, обусловленная совместным проявлением термической инерции и теплоотвода, зависит от коэффициентов конвективной и кондуктивной теплоотдачи, теплового фактора Ф и коэффициента неравномерности температурного поля стержня ψ(αdk).

Общая погрешность при измерениях с ростом теплоотвода к корпусу растет, ибо при наличии теплоотвода установившееся значение температуры тем быстрее реализуется, чем больше оно искажено статической погрешностью теплоотвода.

Определение величин статических погрешностей и характеристических кривых термической инерции сводится к нахождению трех параметров, характеризующих датчик: αdt, ψ(αdk), Φ. Величина ψ(αdk) может быть представлена в виде

![]() (5.37)

(5.37)

где

(5.38)

(5.38)

эквивалент термического сопротивления стержня датчика [72]. Для формы стержня в виде пластины n = 3, в виде цилиндра n = 4, в виде шара n = 5 (строго справедливо для условий регулярного теплового режима второго рода).

Если стержень имеет неоднородную структуру однородную оболочку (защитный кожух) с ядром с низкой теплопроводностью и заметным термическим сопротивлением, то предельное значение коэффициента термической инерции определяется ядром стержня (ε∞ = ХФ), а статическая погрешность теплопроводностью оболочки. При этом величина αdt легко рассчитывается при знании геометрических размеров оболочки и коэффициента теплопроводности материала кожуха.

Сводные данные по величинам статико-динамических параметров некоторых представительных конструктивных типов датчиков приведены в табл. 5.5.

Таблица 5.5

Статико-динамические параметры датчиков температуры

|

Тип датчика |

αdt,Вт/(м2К) |

Ф, Вт·с/(м2К) |

X·104, м2К/Вт |

|

ИС-45 |

2,85 |

0,26 |

7,5 |

|

ИС-164 |

2,85 |

0,20 |

4,5 |

|

ИС-264А |

4,56 |

0,26 |

31 |

|

ИС-279Е |

2,85 |

0,23 |

2,4 |

|

ИС-572 |

8,00 |

0,26 |

2,0 |

|

ИС-578А |

35 |

0,13 |

2,0 |

|

ИС-566 |

35 |

0,14 |

1,75 |

|

ИС-616 |

166 |

0,36 |

8.4 |

![]() (5.39)

(5.39)

где b– скорость изменения температуры.

Погрешность, обусловленная радиационным теплообменом датчика со стенками магистрали, имеющими температуру ниже измеряемой температуры среды, может быть оценена из следующего рассмотрения.

Если газ, температура которого измеряется, прозрачен, то удельный тепловой поток от датчика к стенкам составляет:

(5.40)

(5.40)

где

(5.41)

(5.41)

– коэффициент лучистого теплообмена между датчиком и стенкой (εs – коэффициент испускания абсолютно черного тела); sd /sст– отношение площадей поверхности датчика и стенки, находящихся в радиационном теплообмене.

Если рассмотреть стационарную задачу равенства теплового потока, подводимого к датчику за счет конвекции, и теплопотерь к стенкам за счет радиации, то совместное решение qконв и qрад относительно Td позволяет получить установившееся значение Td и

![]() (5.42)

(5.42)

Эффективным способом снижения погрешностей, обусловленных радиационными потерями, (почти на порядок) является введение между датчиком и стенками антирадиационного экрана. Необходимо также иметь в виду, что при температурах среды выше плюс 500°С появляется собственное излучение газа, которое само оказывает экранирующее действие. Примерно такого же эффекта можно добиться, введя покрытия чувствительного элемента датчика, имеющие малые коэффициенты черноты (серебро, золото, платина).

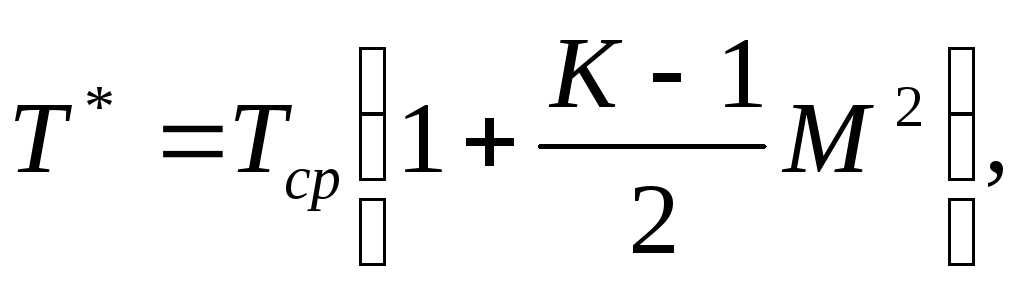

При торможении потока на датчике, датчик измеряет температуру, превышающую равновесную термодинамическую температуру газового потока, но и не достигающую значения температуры торможения, так как торможение потока на датчике является неполным. Если Tср равновесная термодинамическая температура газового потока, а Т* температура торможения

(5.43)

(5.43)

где К = сз/cv — отношение удельных теплоемкостей газа при постоянном давлении и постоянном объеме; М =Vср/Vзв число Маха, т.е. отношение скорости потока к местной скорости звука, то

(5.44)

(5.44)

где r коэффициент восстановления, характеризующий неполноту преобразования кинетической энергии потока на датчике в тепловую энергию.

Наиболее благоприятным с точки зрения определимости и стабильности коэффициента восстановления является продольное обтекание тел, при котором в широком диапазоне чисел Маха и Рейнольдса наблюдается независимость коэффициента r.

Так для пластинчатого термометра значение r составляет 0,85. Проточные чувствительные элементы датчиков на тонкостенной трубке малого диаметра имеют r = 0,86...0,9, у продольно обтекаемых проволочных термопар r = 0,85... 0,87.

При поперечном обтекании открытых проволочных термопар r ≈ 0,68 ± 0,08.

Эффективным способом повышения коэффициента восстановления является использование в датчиках камер торможения (открытый вход с уменьшенным по площади выходным отверстием в 25...50 раз). При продольном обтекании термопары в камере торможения r ≈ 0,98, при поперечном r ≈ 0,92... 0,96.

Если рабочий спай термопары выполнен в виде шарика, превосходящего по диаметру диаметр термоэлектродов, то и при продольном, и при поперечном обтекании r ≈ 0,75.

Поправка для определения статической температуры потока по измеренной равновесной (или погрешность в случае ее не учета) имеет отрицательный знак и равна:

(5.45)

(5.45)

В отдельном рассмотрении нуждаются погрешности, обусловленные неравномерностью распределения температуры по сечению потока при измерении распределенными по поверхности чувствительными элементами.

Значительна роль погрешностей при высокотемпературных измерениях, обусловленных потерей изоляции армирующих материалов.

Для термометров сопротивления должна приниматься во внимание возможность нагрева чувствительного элемента термометра измерительным током и связанная c этим погрешность, величина которой зависит как от интенсивности теплообмена термометра с окружающей средой, так и от термического сопротивления и теплоемкости армирующих чувствительный элемент материалов.

При измерениях температуры в полях проникающей радиации должны учитываться погрешности, обусловленные как мгновенными, так и интегральными эффектами, зависящими от величины излучения.

Следует понимать, что получение информации, необходимой для оценки погрешностей, отнюдь не легче, чем получение основной информации. Поэтому нередко прибегают к оценке предельных значений погрешностей, для того чтобы убедиться в их допустимости.

Однако главное состоит в том, чтобы понимать природу погрешностей и закономерности их проявления, так как в этом ключ к целесообразному выбору датчика и надлежащей организации измерений.