- •Учебно - методический комплекс

- •Наименование тем лекционных занятий

- •Лабораторные работы по дисциплине

- •Методические указания к изучению дисциплины

- •Структура учебного курса

- •Глава 1. Особенности датчиковой аппаратуры

- •1.1. Понятие «датчик». Классификация датчиков

- •1.2. Характеристики датчиков

- •1.3. Метрологическое обеспечение датчиков

- •Температура

- •1.4. Принципы выбора датчиков

- •Глава 2. Принципы преобразования в датчиках

- •2.1. Реостатные преобразователи

- •2.2. Индуктивные и трансформаторные преобразователи

- •2.3. Струнные и стержневые преобразователи

- •2.4. Ультразвуковые преобразователи

- •Скорость распространения в твердом теле

- •2.5. Индукционные преобразователи

- •2.6. Термоэлектрические преобразователи

- •2.7. Пьезоэлектрические преобразователи

- •2.8. Преобразователи с устройствами пространственного кодирования

- •2.9. Гироскопические приборы и устройства

- •2.9.1. Трехстепенные гироскопы

- •2.9.2. Двухстепенные гироскопы

- •Глава 3. Волоконно-оптические датчики

- •3.1. Взаимодействие оптического излучения с оптическими средами

- •3.2. Принципы преобразования в волоконно-оптических датчиках физических величин

- •3.3. Амплитудные вод (вод с модуляцией интенсивности)

- •3.4. Волоконно-оптические датчики поляризационного типа

- •3.5. Волоконно-оптические датчики на основе микромеханических резонаторов, возбуждаемых светом

- •3.6. Характеристики микрорезонаторных вод физических величин

- •3.7. Оптическое мультиплексирование вод физических величин

- •3.8. Волоконно-оптические гироскопы

- •3.9. Оптические элементы, используемые в волоконно-оптических датчиках

- •Глава 4. Особенности проектирования датчиков давления

- •4.1. Задачи измерения давления

- •4.2. Принципы построения аналоговых и дискретных датчиков давления

- •4.3. Воздействие влияющих факторов на датчики давления

- •4.4. Динамические погрешности при измерении переменных давлений

- •4.5. Особенности эксплуатации и монтажа датчиков давления

- •Глава 5. Датчики температуры и тепловых потоков

- •5.1. Физические основы температурных измерений

- •Значения длин волн, соответствующих спектральному максимуму излучения и полная спектральная светимость для различных температур абсолютно черного тела

- •5.2. Погрешности температурных измерений контактными датчиками

- •5.3. Основные задачи измерений тепловых потоков

- •5.4. Классификация датчиков теплового потока

- •5.5. Физические модели «тепловых» датчиков теплового потока

- •5.6. Бесконтактные измерители температуры

- •5.7. Тепловые фотоприемники

- •5.8. Применение пироэлектриков

- •Глава 6. Компоненты и датчики, управляемые магнитным полем

- •6.1. Магнитоупругие преобразователи

- •6.2. Гальваномагниторекомбинационные преобразователи

- •6.3. Датчики Виганда

- •Глава 7. Особенности проектирования и применения биологических, химических, медицинских датчиков

- •7.1. Биосенсоры

- •7.2. Датчики газового состава

- •7.3. Химические измерения

- •7.4. Медицинские датчики

- •Глава 8 «интеллектуальные» датчики

- •8.1. Особенности «интеллектуальных» датчиков физических величин

- •8.2. Функциональные возможности и требования, предъявляемые к «интеллектуальным» датчикам

- •8.3. Микропроцессорные модули для интеллектуальной обработки информации

- •8.4. Измерительный канал «интеллектуальных» датчиков

- •8.5. Основные критерии выбора микроконтроллера

- •8.6. Универсальный интерфейс преобразователя

- •8.7 Стандартизация интерфейсов «интеллектуальных» датчиков (семейство ieee р 1451)

- •8.8. Коррекция ошибок в «интеллектуальных» датчиках

- •8.9. Перспективы разработки и производства изделий интеллектуальной микросенсорики в Республике Беларусь

- •8.10. Примеры реализации «интеллектуализации» датчиков

- •Глава 9. Сопряжение преобразователей с измерительной аппаратурой

- •9.1. Схемы соединений измерительных преобразователей

- •9.2. Температурная компенсация тензометров

- •9.3. Температурная компенсация с помощью мостовых схем

- •9.4. Установка тензометров

- •9.5. Шумы

- •9.6. Защитные кольца

- •9.7. Случайные шумы

- •9.8. Коэффициент шума

- •Глава 10 особенности исполнения и испытаний датчиков

- •10.1. Исполнение в зависимости от воздействия климатических факторов внешней среды

- •10.2. Исполнение в зависимости от степени защиты от воздействия твердых тел (пыли) и пресной воды

- •10.3. Исполнение в зависимости от устойчивости к воздействию синусоидальной вибрации

- •10.4. Надежность датчиков

- •Литература

- •Содержание

- •Глава 1. Особенности датчиковой аппаратуры 81

- •Глава 2. Принципы преобразования в датчиках 110

- •2.9.1. Трехстепенные гироскопы 171

- •2.9.1.6. Вибрационный гироскоп 176

- •2.9.2. Двухстепенные гироскопы 177

- •Глава 3. Волоконно-оптические датчики 182

- •Глава 4. Особенности проектирования

- •Глава 5. Датчики температуры и

- •Глава 6. Компоненты и датчики,

- •Глава 7. Особенности проектирования

- •Глава 8 «интеллектуальные» датчики 347

- •Глава 9. Сопряжение преобразователей

- •Глава 10 особенности исполнения и

4.4. Динамические погрешности при измерении переменных давлений

Динамические погрешности при измерении быстроменяющихся, переменных и импульсных давлений, а также при акустических измерениях, определяются временными параметрами исследуемого процесса и динамическими характеристиками датчика или системы датчик–трубопровод.

Большинство датчиков давления с достаточной для инженерных расчетов точностью можно описать дифференциальным уравнением второго порядка и представить кинематической схемой, приведенной на рис. 4.6.

В се

датчики давления относятся к

преобразователям с силовым возбуждением,

когда внешняя силаF(t)

создается за

счет воздействия давления жидкости или

газа на ЧЭ датчика: мембрану, мембранную

или анероидную коробку, витую пружину

или сильфон.

се

датчики давления относятся к

преобразователям с силовым возбуждением,

когда внешняя силаF(t)

создается за

счет воздействия давления жидкости или

газа на ЧЭ датчика: мембрану, мембранную

или анероидную коробку, витую пружину

или сильфон.

Внешняя переменная сила F(t) воздействует на массу m, связанную с неподвижным корпусом К упругим элементом (например, пружиной), обладающим жесткостью Сэ. В преобразователе в общем случае предусматривается демпфер (успокоитель), обеспечивающий коэффициент успокоения Ку.

Если предположить, что: масса пружины и подвижной части демпфера пренебрежимо мала по сравнению с массой m; конструкция преобразователя допускает перемещение массы m только вдоль оси х (масса m имеет лишь одну степень свободы); успокоитель оказывает сопротивление, пропорциональное первой степени скорости (вязкое трение); в начальный момент времени перемещение х подвижной части и ее скорость dx/dt равны

(4.7)

(4.7)

При измерении переменных давлений значительные погрешности результатов экспериментов возникают за счет влияния промежуточных объемов, имеющихся между источником давления и ЧЭ датчика. Эти объемы возникают из-за наличия соединительных трубопроводов или каналов между источником переменного давления и датчиком, а также за счет конструктивных особенностей самих датчиков.

Проведем оценку частоты собственных колебаний системы датчик – трубопровод.

При однородном жидкостном или газовом заполнении частота системы датчик – трубопровод [52]

![]() (4.8)

(4.8)

где fот.тр – частота собственных колебаний трубопровода, заканчивающегося вместо датчика жестким дном («глухой» трубопровод); mi – поправочный коэффициент, учитывающий влияние параметров датчика, трубопровода и заполняющей среды на частоту собственных колебаний системы.

Частота собственных колебаний «глухого» трубопровода

![]() (4.9)

(4.9)

где с – скорость распространения звука в среде, заполняющей систему (для воздушного заполнения системы при температуре плюс 20°С с = 330 м/с; для системы, заполненной водой, с = 1500 м/с); t – длина трубопровода, м.

Поскольку в реальных системах коэффициент mi всегда меньше единицы, то частота собственных колебаний, рассчитанная по (4.9), является предельной для данной системы и не может превышать этого значения. При больших длинах трубопроводов, т.е. при l >1 м, частота собственных колебаний реальных систем приближается к частоте собственных колебаний «глухого» трубопровода и поэтому ориентировочно может быть определена по (4.9). Для меньших длин трубопроводов необходимо вводить поправку на коэффициент mi, который при газовом заполнении будет

(4.10)

(4.10)

где К=V0/Vт; V0 – объем приемной полости датчика; Vт – объем трубопровода.

Выражение (4.10) справедливо при газовом заполнении для приемных полостей любых видов ЧЭ: мембранных, сильфонных, представляющих собой полые витые пружины и др.

Поправка mi при жидкостном заполнении системы для приемных полостей мембранных датчиков

(4.11)

(4.11)

где

;

; ;L

– длина

предмембранной полости;

;L

– длина

предмембранной полости;

Rм, hм, Ем – соответственно радиус, толщина и модуль упругости мембраны; Е0 – модуль упругости жидкости; μ – коэффициент Пуассона для материала мембраны; l, dтр – соответственно длина и внутренний диаметр трубопровода; Dм – диаметр мембраны.

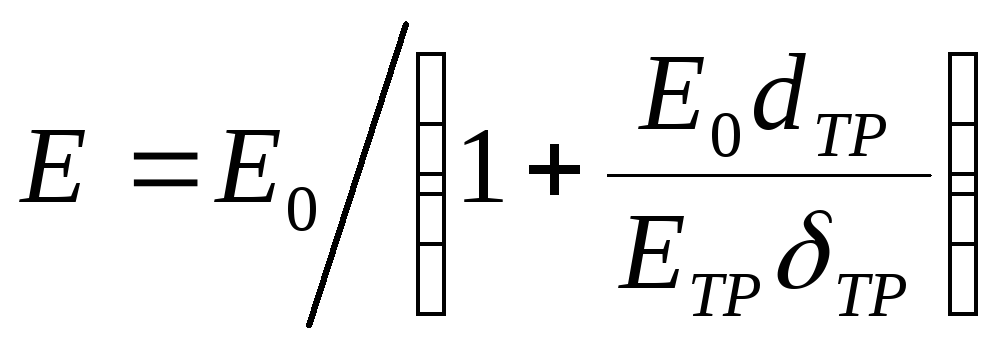

При жидкостном заполнении частоту собственных колебаний системы датчик–трубопровод можно рассчитать также по формуле

(4.12)

(4.12)

где

- модуль упругости соединительного

трубопровода, заполненного жидкостью;ρ –

плотность жидкости; Етр

– модуль

упругости материала трубопровода; δтр

–

толщина стенки трубопровода;

Sтр

– площадь

поперечного сечения трубопровода; Sм

– площадь

мембраны датчика; с

– постоянный

коэффициент; р

— измеряемое

давление; у

– прогиб

центра мембраны, соответствующий

действующему на нее давлению; у/р

–

упругость мембраны; Vд

– объем

предмембранной полости датчика.

- модуль упругости соединительного

трубопровода, заполненного жидкостью;ρ –

плотность жидкости; Етр

– модуль

упругости материала трубопровода; δтр

–

толщина стенки трубопровода;

Sтр

– площадь

поперечного сечения трубопровода; Sм

– площадь

мембраны датчика; с

– постоянный

коэффициент; р

— измеряемое

давление; у

– прогиб

центра мембраны, соответствующий

действующему на нее давлению; у/р

–

упругость мембраны; Vд

– объем

предмембранной полости датчика.

Частоту собственных колебаний систем в случае смешанного заполнения определяют по формуле

(4.13)

(4.13)

где

![]() ;р

– среднее

давление в системе; p1

– начальное давление в системе;

Lnp=l+Vд/Sтр

–

приведенная длина трубопровода; Vд

– объем

приемной полости датчика; g

–

ускорение свободного падения; ρ

–

плотность жидкости.

;р

– среднее

давление в системе; p1

– начальное давление в системе;

Lnp=l+Vд/Sтр

–

приведенная длина трубопровода; Vд

– объем

приемной полости датчика; g

–

ускорение свободного падения; ρ

–

плотность жидкости.

Под смешанным заполнением понимают заполнение, образующееся в результате присоединения к жидкостному источнику давления предварительно не заполненной жидкостью системы датчик–трубопровод. Воздух, находившийся к началу измерения в объеме системы при атмосферном давлении, сжимается. Образуется смешанное заполнение, состоящее из жидкости и воздушной подушки, поджатой средним давлением жидкостного источника давления.

Значения поправочных коэффициентов mГ для системы с газовым заполнением показаны на рис. 4.7.

Таким

образом, при использовании датчиков

давления без соединительных трубопроводов

и предмембранных полостей их динамическими

х арактеристиками

являются частота собственных колебанийf0

и степень успокоения r,

которые, могут быть рассчитаны по

формулам:

арактеристиками

являются частота собственных колебанийf0

и степень успокоения r,

которые, могут быть рассчитаны по

формулам:

(4.14)

(4.14)

– для недемпфированных датчиков;

(4.15)

(4.15)

– для

демпфированных датчиков, где

![]() .

.

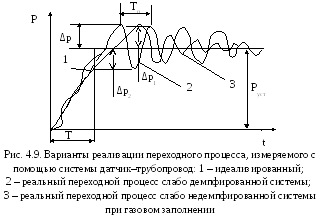

П ри

измерении переходных процессов также

возникает динамическая погрешность,

на оценке которой мы коротко остановимся.

Реальный переходной процесс (на рис. 4.8

процесс, показанный сплошной линией

1)

можно

аппроксимировать

двумя прямыми

– пунктирные

линии 2.

При такой аппроксимации выходной сигнал

датчика с малой степенью успокоения r

в системах с жидкостным заполнением

имеет вид, приведенный на рис. 4.9,

причем сигнал с датчика может меняться

в зависимости от частоты собственных

колебаний ω0

измерительного устройства и времени

нарастания процесса Т.

ри

измерении переходных процессов также

возникает динамическая погрешность,

на оценке которой мы коротко остановимся.

Реальный переходной процесс (на рис. 4.8

процесс, показанный сплошной линией

1)

можно

аппроксимировать

двумя прямыми

– пунктирные

линии 2.

При такой аппроксимации выходной сигнал

датчика с малой степенью успокоения r

в системах с жидкостным заполнением

имеет вид, приведенный на рис. 4.9,

причем сигнал с датчика может меняться

в зависимости от частоты собственных

колебаний ω0

измерительного устройства и времени

нарастания процесса Т.

А мплитуда

колебаний выходного сигнала по отношению

к действительному процессу для всех

значенийω0

и Т

на участке

нарастания давления будет меньше

наибольшего выброса в конце процесса

нарастания давления. Поэтому в качестве

динамической погрешности измерения

переходного процесса слабодемпфированными

системами с жидкостным заполнением

принимают наибольшее значение выброса

Δр.

Для определения зависимости Δр

от ω0

и Т

следует в правую часть дифференциального

уравнения

(4.7) подставить

F(t),

описывающее идеализированный переходной

процесс. Решение такого уравнения для

недемпфированиых датчиков (т.е. для

преобразователей с r=0)

дает возможность оценить динамическую

погрешность

мплитуда

колебаний выходного сигнала по отношению

к действительному процессу для всех

значенийω0

и Т

на участке

нарастания давления будет меньше

наибольшего выброса в конце процесса

нарастания давления. Поэтому в качестве

динамической погрешности измерения

переходного процесса слабодемпфированными

системами с жидкостным заполнением

принимают наибольшее значение выброса

Δр.

Для определения зависимости Δр

от ω0

и Т

следует в правую часть дифференциального

уравнения

(4.7) подставить

F(t),

описывающее идеализированный переходной

процесс. Решение такого уравнения для

недемпфированиых датчиков (т.е. для

преобразователей с r=0)

дает возможность оценить динамическую

погрешность

(4.16)

(4.16)

где Т – время нарастания переходного процесса; ω0 – круговая частота собственных колебаний датчика.

Т аким

образом, при малом демпфировании

амплитуда колебаний на участке

установившегося давления будет целиком

определяться только соотношением между

временем нарастания переходного процесса

и частотой собственных колебаний

датчика. На рис. 4.10

приведена

зависимость Δр

от δ=Т/Т0=Тω0/2π

(она изображена сплошной линией).

Пунктирная огибающая линия характеризует

наибольшее значение динамической

погрешности измерения переходного

процесса системой, заполненной жидкостью.

аким

образом, при малом демпфировании

амплитуда колебаний на участке

установившегося давления будет целиком

определяться только соотношением между

временем нарастания переходного процесса

и частотой собственных колебаний

датчика. На рис. 4.10

приведена

зависимость Δр

от δ=Т/Т0=Тω0/2π

(она изображена сплошной линией).

Пунктирная огибающая линия характеризует

наибольшее значение динамической

погрешности измерения переходного

процесса системой, заполненной жидкостью.

В недемпфированных системах датчик–трубопровод, заполненных газом, при измерении переходных процессов выходной сигнал имеет вид графика, приведенного на рис. 4.9 (кривая 3) [55]. Динамическая погрешность в этом случае складывается из двух составляющих: Δр1 – погрешности измерения переходного процесса, появляющейся в результате свободных колебаний системы на установившем участке, и Δр2 – погрешности, характеризующей запаздывание датчика в сравнении с действительным процессом. На рис. 4.11 приведены кривые, полученные экспериментальным путем Н.И. Ивановой, показывающие зависимости Δр1 и Δр2 от временных характеристик процесса и параметров датчика. Как видно из рис. 4.11, основной динамической погрешностью при измерении переходного процесса системой с газовым заполнением является погрешность запаздывания Δр2 [52]. Для таких систем она больше Δр1 и сохраняет свои значения при больших значениях δ=Т/То.

Динамические

погрешности при измерении переходных

процессов систем со смешанным заполнением

мало исследованы. Однако

из опубликованных

материалов следует, что при установившемся

давлении руст>6 МПа

динамические погрешности при измерении

переходных процессов в системах со

смешанным заполнением приближаются к

значениям п огрешностей,

возникающих в системах с жидкостным

заполнением, а прируст<1,5 МПа

– к

погрешностям в системах с газовым

заполнением.

огрешностей,

возникающих в системах с жидкостным

заполнением, а прируст<1,5 МПа

– к

погрешностям в системах с газовым

заполнением.